氦气涡轮转子系统整体数值仿真研究

李琦,郭金佳

(中国船舶重工集团公司第七一一研究所,上海201108)

0 引言

整体叶盘及叶轮是航空发动机中极为重要的关键件之一。其几何形状、结构形式及与相邻部件的连接方式十分复杂,并处于高温、高转速及高气动载荷的恶劣工作环境。结构上均具有循环对称或分区循环对称特性,其主要承受的离心、气动、热力和装配载荷也具备与结构类似的循环对称特性。整个转子系统使用环境较为严酷且要求的寿命较长,在气动、热负荷与机械载荷共同作用下,其结构完整性问题十分突出[1]。由于其结构庞大,几何形状十分复杂,对其进行精确地应力分析十分困难,数据准备和计算工作量很大[2-5]。在整个转子系统的结构强度分析中,存在大量接触问题,直接影响强度分析结果[6-7]。高温气冷堆氦气轮机是将氦气轮机与模块式高温气冷堆相结合,利用高温堆产生的高温氦气直接推动气轮机作功进行高效率发电的系统。氦气涡轮作为氦气轮机的关键部件之一,其设计的好坏直接影响整机性能[8-9]。与航空发动机涡轮系统类似,氦气涡轮的失效也会导致危险的后果[10]。氦气涡轮转子系统也具有航空发动机涡轮典型结构特点,其强度数值分析具有显著的非线性特点,从美国结构完整性系列标准[11-15]中可知,涡轮转子的结构强度设计是非常重要的问题。

本文应用ANSYS软件,对某氦气涡轮转子强度进行了计算分析,在计算中考虑了非线性接触关系以及连接螺栓预紧力的影响。

1 计算方法应用及模型简化

研究对象为某氦气涡轮转子,由前后轴、6级轮盘、6级台阶齿密封环、8个连接螺栓、Ⅰ~Ⅵ级240对工作叶片和56个定位套管等组成。多处开有冷却通流孔,其结构特点为相互关联的构件多、结构复杂,各构件之间存在复杂的非线性接触关系。计算采用有限元计算方法,运用Pro/E软件进行3维实体建模;同时应用ANSYS软件进行结构强度校核计算分析和温度场计算。

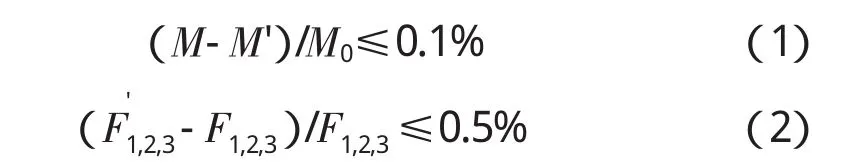

为了保证计算的可实施性,对整体结构进行简化处理并建立了计算模型。按等质量将轮盘榫槽的枞树形截面改为梯形截面;不模拟轮盘及前后轴上(包括孔边)的倒角和倒棱;将其他轮盘间台阶齿密封环上的密封齿拉直;适当减少涡轮后轴阶梯数;工作叶片在工况转速下产生的离心力施加在轮盘榫齿面上。简化准则为

式中:M、M'分别为涡轮转子系统简化前、后的质量;F1,2,3、F1,2,3分别为简化前、后的部件前3阶模态。

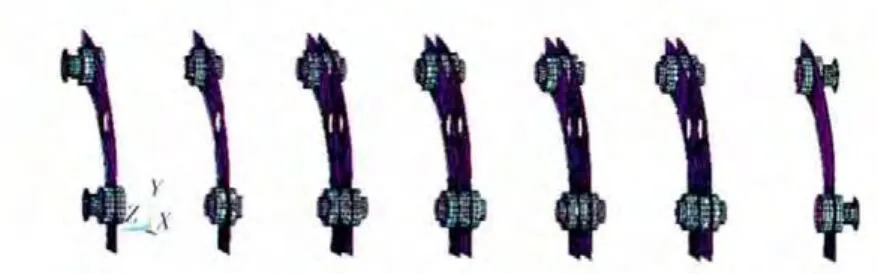

根据结构的对称性和偏心孔的影响,取涡轮转子整体结构的1/4建立计算模型进行计算研究分析,简化后的计算模型如图1所示。

图1 几何模型

2 有限元网格的划分

由于计算模型庞大,而且构件之间存在众多非线性接触关系,因此网格划分是计算中重要工作之一。为了真实模拟整体结构各部件的几何形状,必须针对不同部位采用不同类型单元。为了减少计算单元的数量,提高计算速度,结构的主要部分都使用6面体单元划分网格。在某些过渡区域,使用4面体单元作为过渡;同时在某些局部位置进行了疏密过渡,以满足这些区域划分细密和粗疏网格的需要。共划分76287个单元,有限元网格如图2所示。

3 计算载荷工况及边界条件

3.1 接触面及接触关系定义

图2 有限元网格

转子各部件之间的连接皆定义为接触关系(结构非线性),具体接触位置为1~6级轮盘与1~6阶台齿密封环配合面间、前轴法兰端面与第1级台齿密封环端面、后轴法兰端面与第6级轮盘外端面、连接螺栓内端面与前后轴法兰外端面的轴向接触;轮盘与台阶齿密封环间的径向接触;定位套管与盘孔之间、连接螺栓相应外表面与盘孔内表面、连接螺栓相应外表面与前后轴螺栓孔内表面的周向接触等。接触关系如图3所示。

图3 涡轮轴系整体结构接触表面

3.2 约束边界处理

计算模型中的对称面按对称边界处理,进行法向位移的约束,在涡轮转子后轴止推轴承处进行轴向位移约束。另外,对每根螺栓都施加了预紧载荷。

3.3 载荷

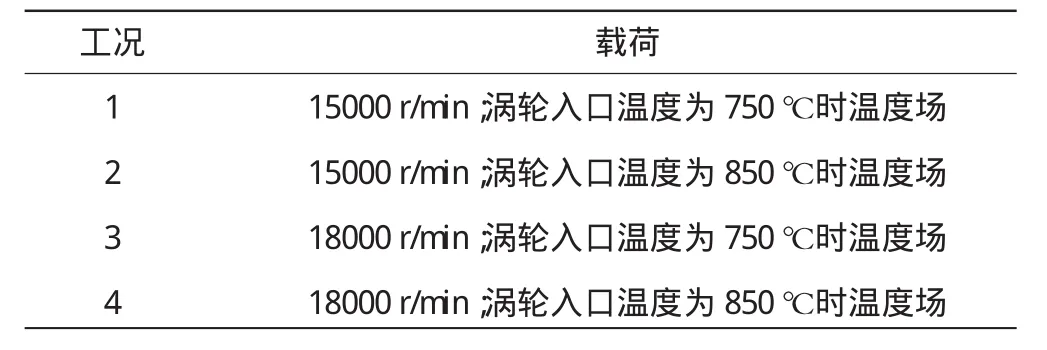

在计算中主要考虑了离心载荷及热载荷对轴系整体应力的影响。额定转速和超转速分别为15000、18000r/min;温度场按照涡轮入口温度750、850℃时计算;按离心载荷及热载荷的组合进行了4种工况的计算,见表1。

表1 不同工况下载荷分析条件

3.4 温度载荷

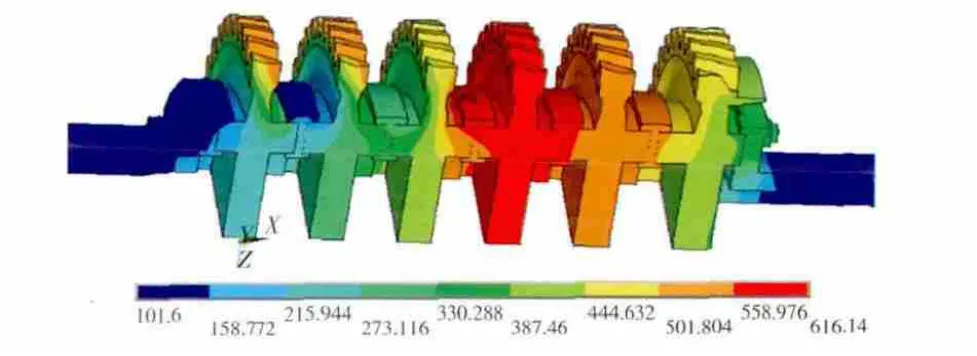

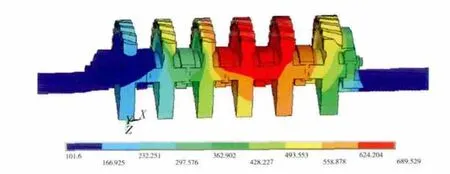

在涡轮入口温度分别为750、850℃2种工况下计算了温度场分布。计算结果表明:在2种工况下的温度场分布趋势相同,均为第4级轮盘温度最高,后轴温度最低。在涡轮入口温度为750℃时计算,后轴温度最低为101℃,第4级轮盘温度最高为616℃,温度场云图如图4所示;在涡轮入口温度为850℃时计算,后轴温度最低为101℃,第4级轮盘温度最高为689℃,温度场如图5所示。

图4 涡轮转子温度分布(750℃)

图5 涡轮转子温度分布(850℃)

4 计算结果

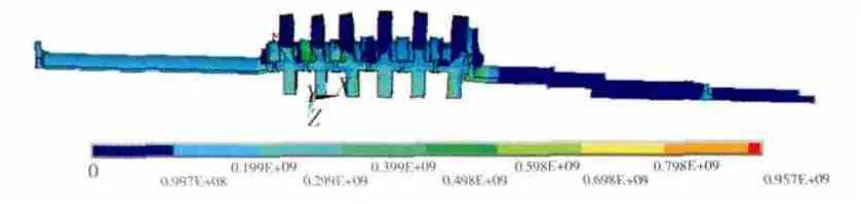

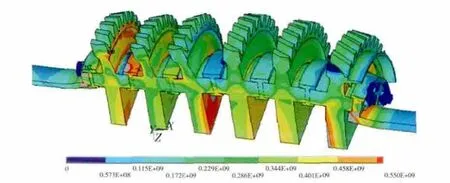

整体应力分布如图6所示。从图中可见,在整个模型当中,最大应力为连接螺栓与各级轮盘之间的接触应力;另外,开孔处的应力也比较大,其次是盘心处。

图6 在15000 r/min、涡轮入口温度为750℃时温度场整体应力

4.1 接触应力

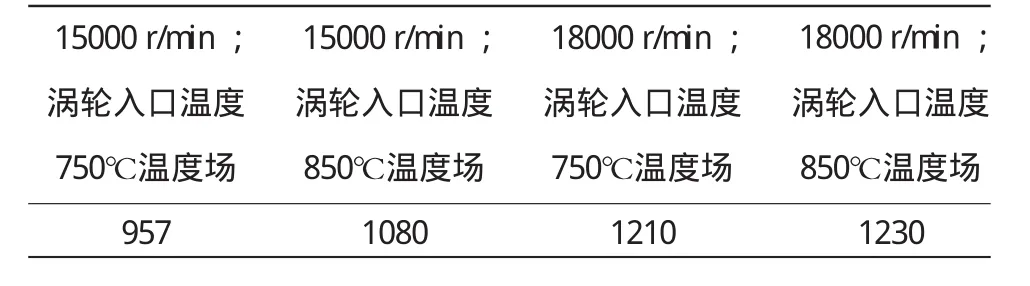

在离心载荷与热载荷作用下,连接螺栓与各级轮盘的接触应力最大。在15000r/min、涡轮入口温度为750℃时的温度场,连接螺栓与盘接触面上的接触应力为957 MPa,应力如图7所示。几种工况下连接螺栓接触面上应力见表2。

图7 连接螺栓在15000r/min、涡轮入口温度为750℃时温度场应力

表2 接触应力MPa

尽管在离心载荷与热载荷作用下,连接螺栓与各级轮盘的接触应力最大。但由于接触应力有明显的局限性,依照航空发动机设计手册,接触应力进行强度储备校核时,高强度合金钢的点接触情况为σmax≤(8~10)σb;线接触情况为σmax≤(5~7)σb,所以按材料拉伸极限性能,仍具有较大的强度储备。

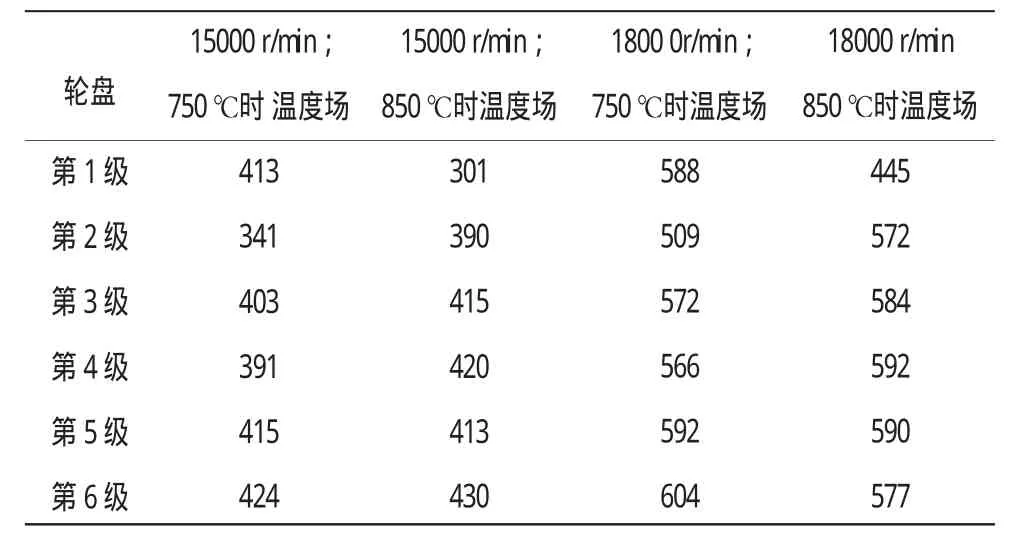

4.2 盘心应力和强度储备

除接触应力、开孔处应力外,整体模型中的涡轮盘的盘心应力也较大,应力分布如图8所示,盘心应力见表3。

图8 15000r/min、涡轮入口温度为750℃温度场下盘心应力分布

表3 1~6级轮盘盘心在几种工况下平均应力MPa

材料屈服极限σs=730 M P a,可见盘心处应力也具有较大的强度储备。从表2、3中可见,除接触应力和开孔处应力外,在转子轴系整体强度计算中,各级轮盘盘心处应力较大。

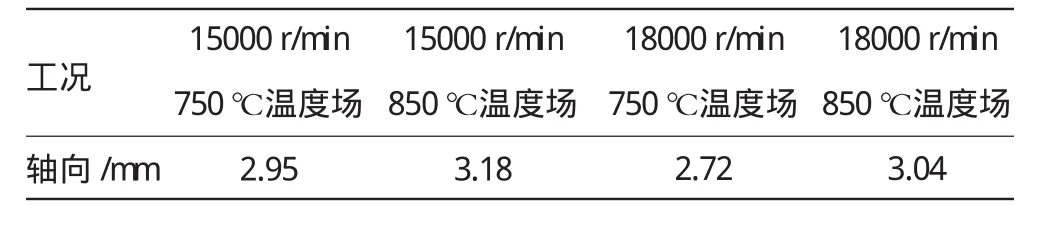

4.3 涡轮整体变形

从变形计算结果和云图可见,涡轮转子整体变形比较协调。在离心力和热应力作用下涡轮转子分别轴向收缩、伸长。在15000r/min,涡轮入口温度750℃时温度场工况下,涡轮转子轴向总伸长量为2.95 mm,涡轮转子在几种工况下的轴向变形情况见表4。从表中可见,温度对轴向总伸长量的影响大于转速的影响。

表4 几种工况下轴向变形

5 结束语

本文针对氦气涡轮转子系统中模型简化和非线性接触等问题,采用3维结构建模软件Pro/E和ANSYS软件对氦气涡轮转子系统进行整体数值仿真分析,研究了不同离心载荷和温度载荷下转子系统的接触应力、离心应力和整体变形,评估了氦气涡轮转子系统的整体强度。某型氦气涡轮转子系统试验结果也证明了该方法具有一定的工程实用价值。

[1] 李其汉.航空发动机结构完整性研究进展[J].航空发动机,2014,40(5):1-6.LIQihan.Investigation progress on aeroengine structural integrity[J].Aeroengine,2014,40(5):1-6.(in Chinese)

[2] 程耿东,顾元宪,王健.我国机械优化研究与应用的综述和展望[J].机械强度,1995,17(2):68-74.CHENG Gengdong,GU Yuanxian,WANG Jian.A prospective review on research and application of optimal design ofmechanical systems in China[J].Journal of Mechanical Strength,1995,17(2):68-74.(in Chinese)

[3] Ziaei-Rad S,Kouchaki E,Imregun M.Thermoelastic modeling of rotor response with shaft rub[J].Journal of Applied Mechanics,2010,77(6):41-52.

[4] Omer Soykasap,Dewey H Hodges.Optimization of a composite pitch controlled variable speed wind turbine[R].AIAA-2001-1204.

[5] LIU Jiewei,ZHANG Junhong,YANG Shuo et al.Reliability analysis of aeroengine blades considering nonlinear strength degeneration[J].Chinese Journal of Aeronautics,2013,26(3):631-637.

[6] Johnsom K L.接触力学[M].徐秉业译.北京:高等教育出版社,1992:125.Johnsom K L.Contact stress[M].XU Bingye,translated.Beijing:Higher Education Press,1992:125.(in Chinese)

[7] Kim H S,Mall S.Investigation into three-dimensional effects of finite contact width on fretting fatigue[J].Finite Elements in Analysis and Design,2005,(41):1140-1159.

[8] 李东,马云翔,梁晨.高温气冷堆氦气涡轮三维气动性能分析[J].哈尔滨工程大学学报,2011,32(5):683-689.LIDong,MA Yunxiang,LIANG Chen.Three-dimensional aerodynamic performance analysis on a Helium turbine of a high temperature gas-cooled reactor[J].Journal of Harbin Engineering University,2011,32(5):683-689.(in Chinese)

[9] 高林,林汝谋,金红光.顶置闭式氦气轮机核能联合循环及其系统综合优化研究[J].热力发电,2002,31(2):19-22.GAO Lin,LIN Rumou,JIN Hongguang.An approach to nuclear combined cycle with top-positioned close type Helium turbine and comprehensive optimization of the system thereof[J].Thermal power generation,2002,31(2):19-22.(in Chinese)

[10] 刘杰高,祖瑛.气体涡轮氦气模块堆的事故分析[J].核动力工程,2000,21(2):146-151.LIU Jiegao,ZU Ying.Analysis of the GT-MHR benchmark problem[J].Nuclear Power Engineering,2000,21(2):146-151.(in Chinese)

[11] U.S.Air Force.MIL-STD-1783 Engine structural integrity program(ENSIP)[S].Washington:U.S.Air Force,1984:1-59.

[12] Sokolowski.Toward improved durability in advanced aircraft engine hot sections[R].NASA-TM-1989-4087.

[13] U.S.Department of Defense.JSSG-87231 A general specification for aircraft turbojet,turbofan,turboshaft and turboprop engine[S].Washington:U.S.Departmentof Defense,1995:1-370.

[14] U.S.Air Force.MIL-HTBK-1783 A Engine structural in tegrity program(ENSIP)[S].Washington:U.S.Air Force,1999:1-132.

[15] U.S.Air Force.MIL-HTBK-1783B Engine structural integrity program(ENSIP)[S].Washington:U.S.Air Force,2002:1-115.