高温升多旋流燃烧室的数值分析

罗卫东,李 锋,高贤智,高伟伟

(1.北京航空航天大学能源与动力工程学院,北京100191;2.上海电气燃气轮机有限公司,上海200240)

高温升多旋流燃烧室的数值分析

罗卫东1,李 锋1,高贤智2,高伟伟1

(1.北京航空航天大学能源与动力工程学院,北京100191;2.上海电气燃气轮机有限公司,上海200240)

为了探索高推重比航空发动机可能用到的燃烧组织方式,基于燃烧室空气分级技术,对高温升多旋流燃烧室展开研究。在保证与某型单环腔燃烧室(SA C)扩压器尺寸、外机匣最大直径及燃烧室出口尺寸和边界条件等相同的基础上,对设计模型进行3维数值模拟,并与现有的单环腔燃烧室数值模拟结果和试验结果进行对比分析。研究结果表明:在设计油气比为0.037的情况下,采用多旋流的设计方案,温升达到1153 K,出口温度分布系数达到0.170,同时可获得理想的性能参数,满足高温升燃烧室的设计指标。

高温升;多旋流燃烧室;空气分级;多级旋流器;数值模拟;航空发动机

0 引言

高推重比航空发动机要求在提高单位推力的同时,降低发动机质量。提高发动机单位推力实际上就是提高燃烧室出口温度,并实现紧凑型设计。燃烧室出口温度的增加意味着燃烧室将拥有更高的温升能力,所以高推重比航空发动机燃烧室将向高温升方向发展[1]。

高温升燃烧室面临的2项关键技术为主燃区气量调节和火焰筒冷却气量减小[15]。燃油分级和空气分级技术[17]以及2种技术相结合可用于调节主燃区当量比,以满足高温升燃烧室在高△T状态下主燃区当量比不至太高(<1.4)以抑制可见冒烟,在低△T状态及慢车状态下贫油熄火油气比不至太高(≤0.005)以避免熄火,以及对良好出口温度分布的要求[13,15]。

近年国内外对多级旋流器的大量研究[5,13-15]表明:采用多级旋流器的燃烧室具有火焰稳定工作范围宽、燃油雾化效果好、燃烧效率高、污染排放低等优点。所以,多旋流燃烧室技术作为空气分级的1种方法,有望成为提高航空发动机推重比的1种新方法。

本文针对高温升燃烧室设计需求,提出了高温升多旋流燃烧室设计方案。设计油气比为0.037,温升1150 K。利用数值模拟的方法对该方案进行研究,为下一步高温升燃烧室的选型和试验研究提供技术基础。

1 数值模拟方法

1.1 几何模型和网格划分

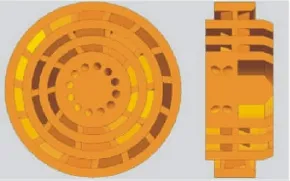

旋流器由4级轴向旋流组成,其中1级旋流采用斜孔,其余3级均采用直叶片结构,多级旋流器结构如图1所示。旋流角度从内到外依次为-40°、+40°、+45°、-50°(从旋流器进口看逆时针方向为正),旋流数从内到外依次增加。该燃烧室有20个头部,考虑到其结构复杂性和对称性,选用单头部燃烧进行建模研究。考虑到结构化网格在精度和计算效率以及非结网格在处理复杂几何结构方面的优势,计算中对燃烧室进行分区处理,采用准结构化网格,约220万,如图2所示。

图1 多级旋流器结构

图2 多旋流燃烧室网格

1.2 物理模型和边界条件

使用 FLUENT软件求解雷诺平均 N-S(Reynolds-averaged Navier-stokes,RANS)方程来模拟燃烧室全流程3维带回流的湍流2相反应流定常仿真计算。为了与SAC数值和试验性能进行对比,高温升多旋流燃烧室采用与SAC相同的进、出口边界条件。计算中空气作为不可压理想流体处理,入口设为质量入口,给定空气流量为3.125 kg/s,总温为861 K;出口外环腔、火焰筒、内环腔1和内环腔2均设为outflow,流量分别为0.156、2.734、0.094和0.140 kg/s;燃料选用航空煤油,高温升多旋流燃烧室设计油气比为0.037,SAC设计油气比约为0.027(均按可用空气量计算,即排除12.5%的涡轮用气);二者慢车油气比均取为0.01386。参考目前燃烧室火焰筒及涡轮冷却水平,燃烧室流量分配如下:总进气量的12.5%用作涡轮冷却,20%用作火焰筒冷却,6%用作头部冷却,22.5%用于主燃孔,余下39%为多级旋流流量。从而保证头部当量比小于1.4,有效抑制可见冒烟。湍流模型选为适于计算强旋流流动的Realizable模型,近壁面采用标准壁面函数,燃烧计算采用非预混PDF模型,辐射计算采用Discrete Ordinates模型,方程采用2阶迎风格式离散,压力速度耦合采用SIMPLE算法。

1.3 计算精度评估

1.3.1 网格无关性分析

正交六面体结构化网格具有较高数值精度,但对航空发动机燃烧室来说,由于其几何结构复杂,获得完全正交的网格难度很大,在研究过程中一般综合采用结构化网格和非结构化网格。本课题组前期初步研究了网格对仿真结果准确性的影响,在相同网格数量下,比较了采用准结构化六面体网格和完全非结构化四面体网格时仿真结果的差异。研究表明,网格种类对速度、压力、湍流度、各组分浓度分布和温度场分布等规律的影响显著,特别是对燃烧室出口的温度分布水平和高温区轮廓分布影响较大。采用准结构化网格时获得的燃烧室出口温度分布系数与实际较为接近。对航空发动机主燃烧室,只有在网格数量达到1000万时,才有可能获得网格独立解。在现在的计算机资源条件下,对需考虑速度、湍流量、组分、温度、辐射等因素影响的燃烧室计算问题,综合考虑到计算任务的不同,灵活处理网格的密度分布,在关心火焰筒内流场和燃气温度场时,近壁网格的尺度可以适当放大,200~300万的网格得到的仿真结果虽然存在一定的耗散,但已能满足现在工程应用需求。

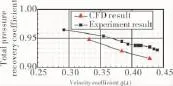

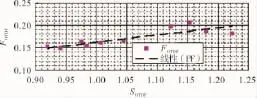

1.3.2 总压恢复系数

课题组应用本文所列计算方法,研究了燃烧室进口马赫数对冷态总压损失的影响,并与试验结果进行了比较,进口马赫数对总压恢复系数的影响如图3所示。二者有相同的变化趋势,但计算的总压恢复系数比试验值偏低,在设计点时速度系数为0.97,总压恢复系数相差约1.4%。其原因一方面是湍流模型的选取,但更重要的可能是网格的数量、质量和差分格式等,有待进一步研究。

图3 进口马赫数对总压恢复系数的影响

1.3.3 出口温度分布系数

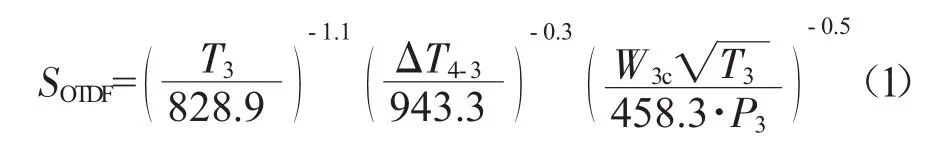

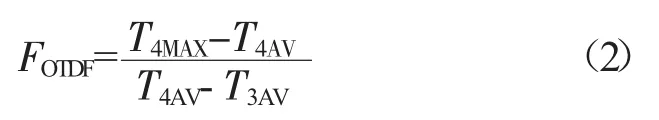

试验给出的严峻参数SOTDF对FOTDF的影响如图4所示。其中SPF为燃烧室工作点严峻指数

由于燃烧室设计点SOTDF=0.97,故试验 FOTDF= 0.160,与计算值0.168非常接近。同时,网格上述试验与仿真数据的对比说明仿真结果具有一定的可信度,所选数理模型可有效用于后期燃烧室的设计、燃烧性能的预测和方案筛选。

图4 试验给出的严峻参数SOTDF对FOTDF的影响

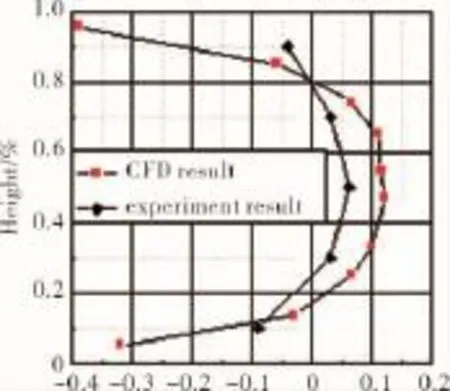

部件试验得到的径向温度分布曲线与数值计算结果的比较如图5所示。二者变化规律一致,壁面附近偏差较大。由于试验时热电偶受侧壁辐射及热传导的影响,很难精确测得靠近壁面温度分布。考虑到试验测量过程中仪器的影响,测量值一般会偏低,所以计算所得总体指标较试验值偏大是合理的。此外,计算中采用时均湍流模型对近壁区域气膜和主流空气的混合程度考虑不足,导致接近火焰筒内外壁的区域温度偏低。其后果是FRTDF的计算值达到了0.12,而实际上FRTDF试验值仅为0.08,差距较大。

图5 燃烧室出口径向温度分布比较

2 计算结果和分析

2.1 总压恢复系数

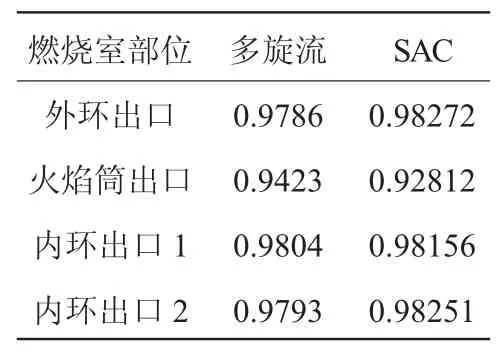

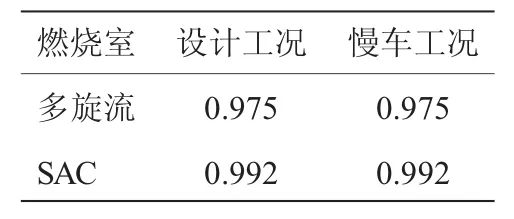

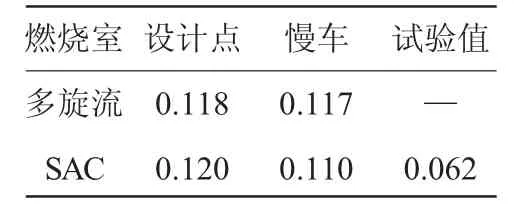

燃烧室总压恢复系数见表1。从表中可见,多旋流燃烧室在火焰筒出口和内环出口1的总压恢复系数占优势,特别是火焰筒出口的总压恢复系数优势较大。说明多级旋流器4级均采用轴向进气,减少了旋流器部分的掺混损失,在设计点和慢车工况下中心截面的总压分布如图6所示。同时说明4级旋流能更好地促进燃油雾化,组织燃烧,有效提高了火焰筒出口总压恢复系数。SAC性能试验表明,SAC数值计算的总压恢复系数比试验值偏低,在设计点相差3%,所以多旋流燃烧室总压恢复系数的计算结果比较接近实际。

表1 燃烧室总压恢复系数

图6 在设计点和慢车工况下中心截面总压分布

2.2 燃烧效率

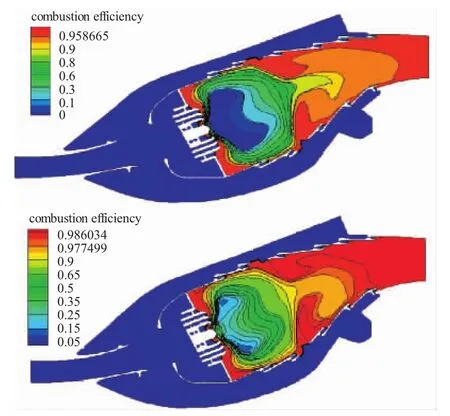

燃烧室燃烧效率见表2。从表中可见,多旋流燃烧室在设计点的燃烧效率比SAC的低1.7%,一方面因为随着温升提高,燃烧效率会略有降低,符合燃烧效率随油气比增大而降低的变化规律;另一方面可能因为主燃区组织燃烧不够高效。在设计点和慢车工况下的燃烧效率如图7所示。从图中可见,主燃区回流区内燃烧效率较低,随着燃气向下游运动,燃烧越来越充分,在主燃孔截面位置,随着新鲜空气的注入,未燃碳氢燃料(UTC)进一步燃烧。在燃烧室出口平面,对燃烧效率进行流量平均面积分,得到燃烧效率为97.5%。

表2 燃烧室燃烧效率

图7 在设计点和慢车工况下的燃烧效率

2.3 燃烧室温升

在设计点和慢车工况下的总温分布如图8所示。从图中可见,在燃烧室中心截面,在设计点的总温分布较为理想,保障了火焰筒出口良好的温度分布,也避免了火焰筒壁面高温区的出现。但头部进气量较大使得高温区较为靠后,且在内火焰筒附近出现高温区,对壁面冷却提出挑战。相比于传统的SAC燃烧室,多旋流燃烧室由于头部进气量和油气比影响,燃油在主燃区只是部分燃烧,经过主燃孔掺混后,未燃碳氢燃料(UTC)进一步燃烧。出口平均温度达到2014 K,实现温升1153 K,达到1150 K的设计温升水平。

图8 在设计点和慢车工况下的总温分布

在慢车工况下,主燃区贫油、燃料基本完全燃烧,使得高温区保持在主燃区,从而证实造成在设计点下高温区靠后的原因就是头部气量较大。所以,通过对主燃区气流流动进一步优化,有望提高其温升和温度分布水平。

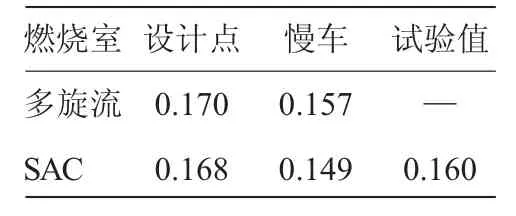

2.4 燃烧室出口温度分布

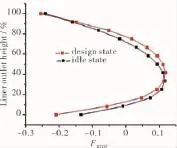

燃烧室出口温度分布系数见表3。从表中可见,多旋流燃烧室和SAC的出口温度分布系数比较接近,所以多旋流燃烧室设计在提高温升的情况下,比较成功地解决了高温升燃烧室出口温度分布较差的问题。在设计点和慢车工况下的出口温度分布和出口径向温度分布分别如图9、10所示。结合图9、10的结果,进一步看出火焰筒出口温度分布较为合理,高温区基本出现在火焰筒中部,从而降低了火焰筒壁面冷却难度。

表3 燃烧室出口温度分布系数FOTDF

图10 在设计点和慢车工况下的出口径向温度分布

燃烧室出口径向温度分布系数见表4。从表中可见,多旋流燃烧室的径向温度分布小于SAC的,且在设计点和慢工况下均小于0.12。SAC设计点径向温度分布系数的试验值小于计算值,说明该计算结果比较符合实际情况,能满足高温升的设计需求。

表4 燃烧室出口径向温度分布系数FRTDF

2.5 排放性能

在数值计算中,污染物排放很难像其他性能参数那样准确。考虑到CO是不完全燃烧的产物,因此,通常在低工况状态下的发散明显,而NOx是高温燃烧的平衡产物,通常在大工况状态下最高[9]。所以对在慢车工况下的CO排放Eco和在设计点下的NOx排放ENOx进行了研究。

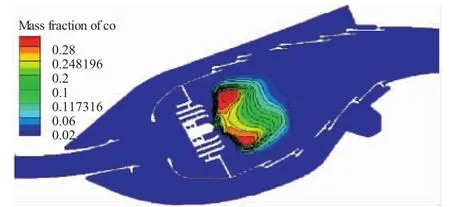

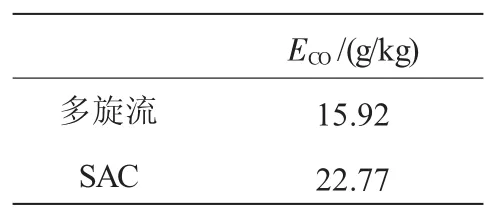

2.5.1 CO排放

图11 慢车工况CO分布

在慢车工况下的CO分布如图11所示,排放Eco见表5。比较表5中多旋流燃烧室和SAC的CO排放,可见多旋流燃烧室在CO排放方面有较大优势,在设计油气比大于SAC的情况下,CO排放水平反倒降低了30.0%。结合图1进一步可见,燃油燃烧不充分产生的CO,在主燃区基本能够反应完全。

表5 慢车工况CO排放

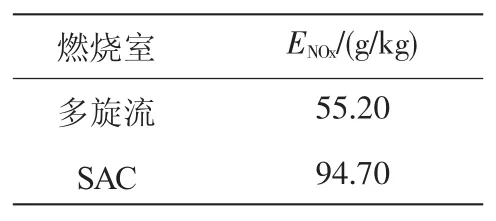

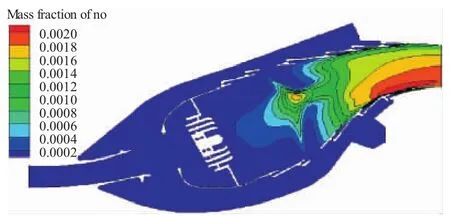

2.5.2 NOx排放

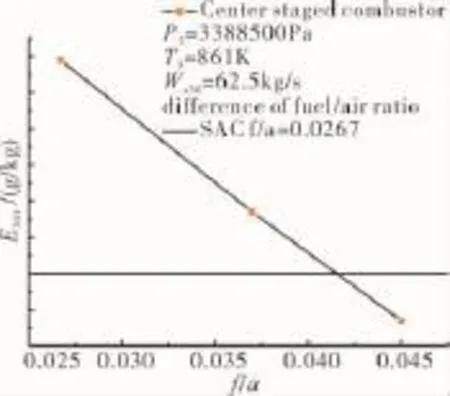

在设计点下的NOx分布如图12所示,排放ENOx见表6。从表6中可见,多旋流燃烧室的NOx排放比SAC的低41.7%,这是因为多旋流燃烧室头部第3、4级旋流气量的引入和主燃孔气量的增加,对富油主燃区的猝熄作用更为强烈,实现了在油气比为0.037下富油燃烧-快速猝熄-贫油燃烧的良好过渡。类比本课题组之前对中心分级燃烧室NO排放ENO随燃烧室总油气比变化(如图13所示)的研究可知,随着油气比增大,中心分级燃烧室的NOx排放减小。中心分级技术是通过燃油分级更好地组织燃烧室,多旋流技术通过空气分级更好地组织燃烧,二者都使得主燃区燃油雾化水平提高,实现主燃区高效燃烧。所以在NOx排放方面,二者应该有一致的变化趋势,说明本文对NOx的计算结果符合NOx排放随油气比变化的规律。结合图12进一步可知,NOx浓度分布与温度分布基本一致,从而证明NOx生成与温度密切相关。

通过对主要污染物CO和NOx排放性能的研究,发现多旋流燃烧室在污染物排放方面优势明显,这与近年国内外对多旋流燃烧室的研究成果一致。

表6 在设计点下的NOx排放

图12 在设计点下的NOx分布

图13 中心分级燃烧室NO排放随燃烧室总油气比的变化

3 结论

本文对高温升燃烧室的数值研究结果表明:所设计燃烧室的性能参数符合高温升燃烧室的性能变化趋势,达到设计温升,能获得比较理想的温度分布、总压恢复、NOx和CO排放水平。

对于燃烧效率略低的问题,需要进一步研究和试验验证。

[1]Bahr D W.Technology for the design of high temperature rise combustor[R].AIAA-87-2.

[2]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part I:high T[R].AIAA-2011-107.

[3]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part II:high T3[R].AIAA-2012-49.

[4]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part III:30 OPR[R].AIAA-2011-5525.

[5]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part IV:swirl cup[R].AIAA-2011-5526.

[6]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part V:40 OPR[R].AIAA-2011-5527.

[7]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[8]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-0156.

[9]Mongia H C.On continuous NOx reduction of aero-propulsion engines [R].AIAA-2010-1329.

[11]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[12]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-004-0156.

[13]Kress E J,Taylor J R,Dodds W J.Multiple swirler dome combustor for high temperature rise applications[R].AIAA-90-2159.

[14]Fureby C,Grinstein F F,Li G,et al.An experimental and computational study of a multi-swirl gas turbine combustor[J].Proceeding of the Combustion Institute,2007,31(1):3107-3114.

[15]Kress E J.Multiple swirler dome combustor for high temperature rise applications[R].AIAA-90-2159.

[16]刘殿春,董玉玺,尚守堂,等.单环腔中心分级燃烧室流场数值模拟[J].航空动力学报,2010,25(6):145-149 LIU Dianchun,DONG Yuxi,SHANG Shoutang,et al.Numerical simulation of the flow field in a single annular concentric staged combustor[J].Journal of Aerospace Power,2010,25(6):145-149.(in Chinese)

[17]林宇震,林阳,张弛,等.先进燃烧室分级燃烧空气流量分配的探讨[J].航空动力学报,2010,25(9):1923-1930. LIN Yuzhen,LIN Yang,ZHANG Chi,et al.Discussion on combustion airflow distribution of advanced staged combustor[J].Journal of Aerospace Power,2010,25(9):1923-1931.(in Chinese)

(编辑:张宝玲)

Numerical Analysis of High Temperature Rise Combustor with a Multi-swirler

LUO Wei-dong1,LI Feng1,GAO Xian-zhi2,GAO Wei-wei1

(1.School of Jet Propulsion,Beihang University,Beijing 100191,China;2.Shanghai Electric Gas Turbine Co.,Ltd.Shanghai 200240,China)

In order to explore the possible combustion method of high thrust-to-weight ratio aeroengine,the high temperature rise combustor with the use of a multi-swirler was investigated based on the combustion chamber air classification technology.A threedimensional numerical simulation on the design model was conducted on the basis of insuring the same diffuser size,the same biggest diameter of the outer casing and the combustion chamber,the same boundary conditions with those of a certain existing type of single annular combustor(SAC),and compared with the existing SAC through the results of numerical simulation.The results demonstrated that the temperature rise reaches 1153 K,the pattern factor reaches 0.170,meet the desired performance parameters and satisfied the high temperature rise combustor design requirement under the condition of fuel and air ratio is 0.037.

high temperature rise;combustor with a multi-swirler;air staging;;multi-swirl device;numerical simulation;aeroengine

v231.1+2

A

10.13477/j.cnki.aeroengine.2015.02.004

2014-02-19 基金项目:国家自然科学基金(50476005)资助

罗卫东(1989),男,在读硕士研究生,研究方向为高温升多旋流燃烧室技术;E-mail:luo_wd@126.com。

罗卫东,李锋,高贤智,等.高温升多旋流燃烧室的数值分析[J].航空发动机,2015,41(2):17-21.LUO Weidong,LI Feng,GAO Xianzhi,et al.Numerical analysis ofhigh temperature rise combustor with a multi-swirler[J].Aeroengine,2015,41(2):17-21.