全封闭R32滚动活塞压缩机的热分析

吴建华,胡杰浩,陈昂,梅佩佩,周杏标,陈振华

(1.西安交通大学能源与动力工程学院,710049,西安;2.广东美的电器股份有限公司,528311,广东佛山)

全封闭R32滚动活塞压缩机的热分析

吴建华1,胡杰浩1,陈昂1,梅佩佩2,周杏标2,陈振华2

(1.西安交通大学能源与动力工程学院,710049,西安;2.广东美的电器股份有限公司,528311,广东佛山)

利用计算流体动力学软件对全封闭R32滚动活塞压缩机壳体、泵体零件、电机、制冷剂及润滑油的导热与对流换热进行了数值模拟。采用流固耦合传热分析法,将相接触的流体域和固体域进行整体计算,并在房间空调器压缩机高效工况以及ARI和ASHRAE/T1工况下测量了压缩机内部气缸、油池、电机及气体的温度。结果表明:计算与实验结果吻合较好;在气缸侧面润滑油温降较大,在气缸下部润滑油温度场较为均匀;气缸内表面温度沿周向从吸气孔到排气侧逐渐升高;电机绕组温度高于铁心温度,3种工况下定子绕组顶部温度均最高,分别为94.0、119.2、136.9 ℃;ASHRAE/T1工况下定子绕组温度已超过电机常用B级绝缘所要求的130 ℃,此时应采取措施降低压缩机的排气温度。该结果可为R32压缩机及其系统的研制提供参考。

滚动活塞压缩机;R32;流固耦合;热分析;数值模拟

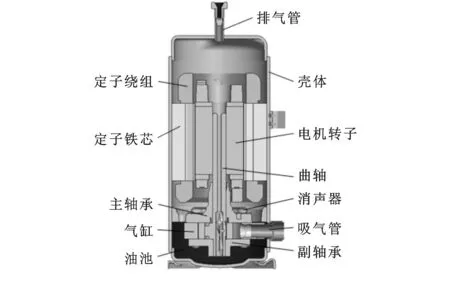

房间空调器多使用全封闭滚动活塞压缩机,其结构如图1所示。该压缩机一般采用高背压壳体结构,利用排气消声器排出的制冷剂来冷却电机,相对于利用吸入制冷剂冷却电机的低背压结构,可以有效减小吸气加热损失,但此时压缩机电机处于高温排气中,泵体也处于高温油池之中。制冷空调行业近年推广的环保制冷剂R32的全球变暖潜能值(GWP)约为目前房间空调器常用制冷剂的1/3,其爆炸浓度下限(LFL)较高,充注量限制较宽松,但排气温度较高[1],这样会导致电机与泵体零件失效。所以,对全封闭R32滚动活塞压缩机需要进行热分析,了解压缩机内部传热机理,明确电机、泵体零部件及润滑油的温度分布。

图1 滚动活塞压缩机结构

国外学者研究滚动活塞压缩机内部传热和温度分布时均采用集中参数法[2-3],将压缩机分为多个部分,每一部分视为等温体,然后进行传热分析。这样,各部分内部的三维温度分布及换热情况无法获得,对流换热系数选取也很困难。近年来,计算流体动力学(CFD)技术在压缩机中应用发展较快[4],本文探索了使用CFD软件对全封闭滚动活塞压缩机内部进行三维流固耦合热分析的方法,同时根据全封闭滚动活塞压缩机的结构和传热特点,将难以确定边界条件的流体与固体接触面变为系统内边界,对在目前高效空调器采用的工况(下称“高效工况”)以及ARI和ASHRAE/T1工况下的全封闭R32滚动活塞压缩机的传热进行了整场离散和整场求解,由此获得了压缩机的三维温度分布,最后进行了实验验证。

(a)油池 (b)泵体 (c)整体网格划分图2 油池和泵体的计算模型

1 计算模型

为了减少网格数目以便于计算,本文将压缩机内部分为上下两部分分别进行计算。上部分包括壳体外空气、壳体、电机定子、电机转子、电机上下腔制冷剂气体及电机内外通道中制冷剂气体;下部分包括壳体外空气、壳体及气缸内制冷剂等。

1.1 泵体和油池

泵体和油池上表面温度为排气温度。低温气体从压缩机吸气管进入气缸,经压缩后变为高温高压气体,并与气缸内壁进行换热。泵体外表面与油池接触后发生热交换,同时高温油池通过壳体向外界散热。

1.1.1 物理模型 实体模型需做简化处理。利用Pro/E建立油池三维模型,如图2a所示。油池的入口I在油池上表面,池中油主要由气缸排气时进入压缩机高压壳体的油和通过主轴承螺旋油槽落回油池的油组成。油池的外侧与壳体接触,内侧从上至下分别与主轴承、气缸及副轴承接触。油池的入口II在副轴承底端与曲轴外壁面接触处呈月牙形。油池出口在曲轴底端中心。将油池三维模型导入GAMBIT软件,利用体切割获得泵体,如图2b所示。油池、泵体的网格划分如图2c所示,网格总数为2 973 150。

1.1.2 边界条件 油池与气缸、副轴承、曲轴的接触面为流固耦合面,边界为耦合边界。润滑油入口为质量流量入口,通过压缩机润滑油路的模拟计算[4]可以得到油池入口的流量。油池出口为自由出流,油池外表面分为侧面和底面,对流换热系数和环境温度为边界条件,由Fluent软件模拟获得。由于气缸、轴承之间的导热情况良好,因此泵体可视为一个整体。气缸内部壁面与制冷剂在活塞高速运动下的瞬态换热等效为稳态换热,平均气体温度和平均对流换热系数为边界条件[5]。油池的流动求解选择层流模型,密度求解采用Boussinesq近似模型。压缩机气缸及轴承材料为铸铁,其热分析所需物性包括密度、比热容及导热系数,分别为8 030 kg/m3、502.48 J/(kg·K)、16.27 W/(m·K)。润滑油的比热容为2 222.73 J/(kg·K)。

1.2 电机

1.2.1 物理模型 电机物理模型应解决流固耦合传热问题。本文将定子绕组等效为一个整体,将定子绕组绝缘漆、定子槽壁绝缘漆和槽内的间隙空气三者等效为一个绝缘体[6],如图3a所示。定子铁心模型如图3b所示,其中齿部之间为定子绕组和等效绝缘体,外圆上有切割的制冷剂气体通道。

(a)绕组 (b)铁心图3 电机定子

电机定子绕组、定子铁心、转子及壳体在分别造型后装配在一起,由此获得相应的流固耦合模型。电机整体网格划分如图4所示,网格总数为5 726 584。

图4 电机整体网格划分

1.2.2 边界条件 流体入口边界条件为速度入口,入口温度为消声器的排气温度,压缩机排气口(流体出口)边界条件为自由出流,壳体外对流换热系数和环境温度的边界条件由Fluent软件模拟获得。流体的内表面分别与定子铁心、定子绕组接触,为流固耦合面,定子铁心与绕组接触面为耦合边界。

本文通过测量电机的工作电流和电阻可以计算出电机铜损,使用商用场分析软件计算出铝损,铁损则由测量得到的电机总损失及计算得到的铜损、铝损获得。在高效工况下,本文样机的铜损、铁损、铝损分别为79.61、23.29、35.36 W,铜损为绕组的内热源,铁损为定子铁心的内热源,铝损在转子表面上以热流密度的形式出现,转子表面为旋转壁面边界条件。制冷剂R32在电机中的流动状态视为三维黏性湍流流动,本文选取κ-ε湍流模型进行求解。

对于高效工况,R32的密度为60.606 kg/m3,比热容为1 295.2 J/(kg·K),导热系数为19.977 mW/(m·K),动力黏度为15.9 μPa·s;定子铁心密度为7 650 kg/m3,比热容为134 J/(kg·K),导热系数为11.1 W/(m·K)。

2 实 验

实验在制冷压缩机性能实验台上进行,压缩机内部温度采用热电偶测量。压缩机主要参数及测试工况分别见表1和表2。

表1 R32滚动活塞压缩机主要参数

注:压缩机的制冷量与电功率为高效工况下测得。

表2 R32滚动活塞压缩机测试工况

3 结果分析

3.1 实验结果与计算结果对比分析

3种工况下8个测点24个温度计算值和测量值的比较见表3。由表3可以看出,大约有50%的计算值与测量值的误差小于2 ℃,最大误差为3.7 ℃,最大误差出现在定子铁心。定子铁心与定子绕组温度的计算值都比测量值高,原因一方面可能是测量点环境温度较测量点温度低,另一方面是绕组造型未考虑表面粗糙度,使得换热系数与换热量较低。

3种工况下压缩机整体的温度呈现逐渐上升的趋势,这是3种工况下压缩机排气温度逐渐升高的缘故。3种工况下电机定子绕组顶部温度分别为94、119.2、136.9 ℃,其中ASHRAE/T1工况的定子绕组温度已超过电机常用B级绝缘等级要求的130 ℃。在此工况或在低温制热等更恶劣的工况下,需要通过降低压缩机排气温度来降低绕组工作温度[7]。

表3 3种工况下温度测量结果与计算结果对比

3.2 泵体油池温度场分析

高效工况下油池与泵体的温度模拟结果如图5所示。由图5可以看出:泵体和油池温度有明显的分界线;气缸吸气孔周围及吸气侧的温度较低,但远高于吸气温度;气缸内表面温度变化幅度达15 ℃,但远小于压缩机排气温度(90 ℃)与吸气温度(18 ℃)之差;气缸平均温度接近压缩机排气温度,但低于油池温度约10 ℃。

油池入口温度略低于压缩机排气温度,并呈逐步下降的趋势。靠近泵体处,油池温度梯度较为明显。4个高温区域对应着压缩机轴承上的4个扇形区域,对应于图2a所示的润滑油入口I。另外,气缸吸气侧与排气侧温度的差异也会影响油池周向温度分布。油池下部温度场分布较为均匀,其值低于进口温度近18 ℃,这会导致曲轴下端吸入的润滑油的黏度增大。

(a)主视图

(b)主视垂直方向剖视图

(c)A-A平面图

(d)B-B平面图

3.3 电机温度场分析

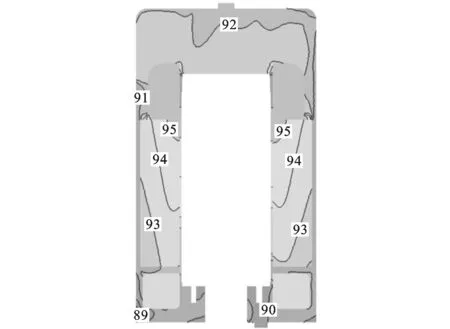

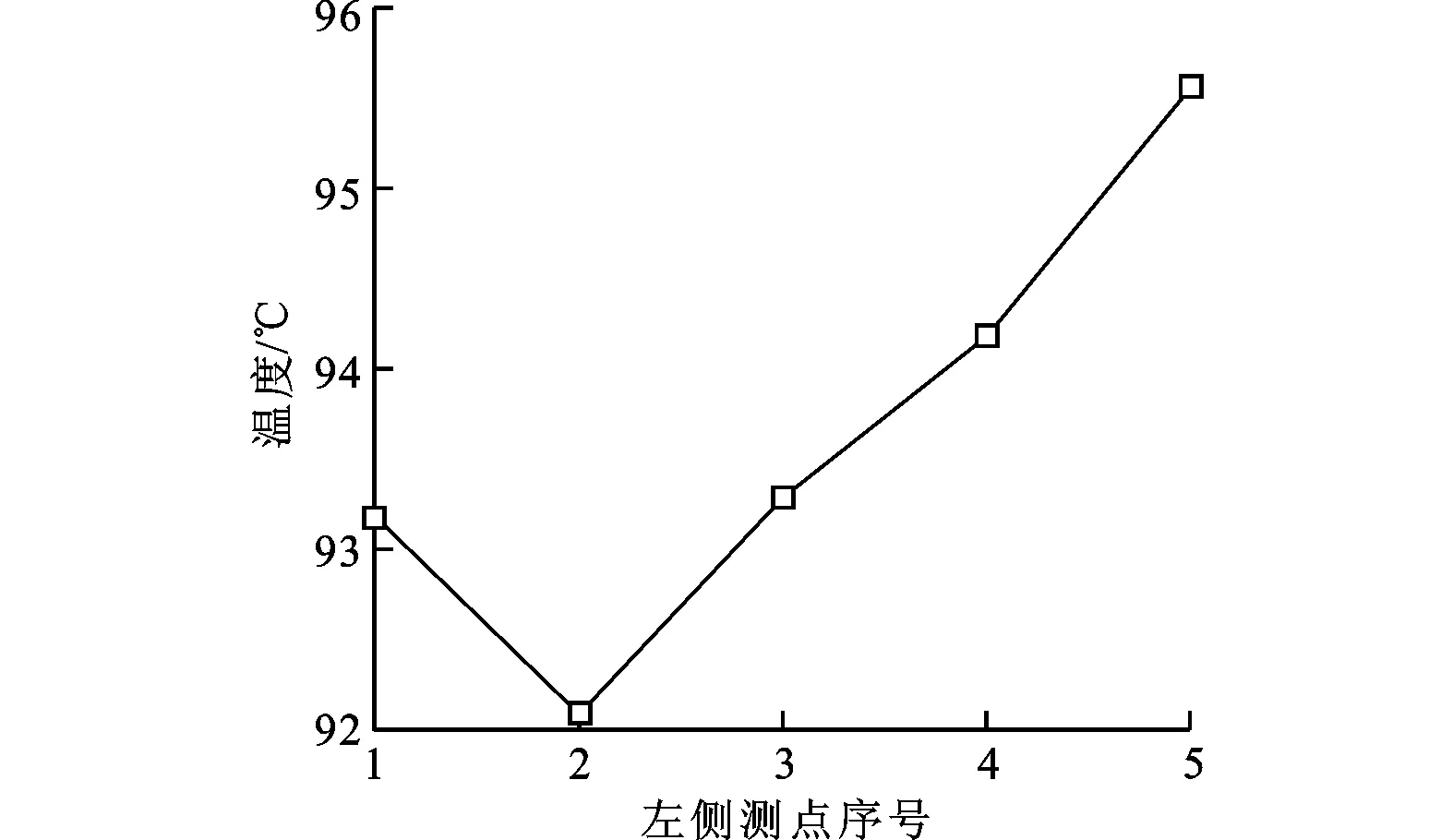

高效工况下模拟计算获得的电机定子铁心、绕线上下空腔及内外侧气道的温度分布如图6所示。由图6可以看出:制冷剂、电机定子铁心温度与绕组温度差异明显;定子绕组温度明显比铁心高,铁心外部温度比内部低;电机定子沿轴向从下到上逐渐升高,各点温度都高于外侧气体温度;电机上部绕组温度最高,与下部之差近4 ℃。电机温度测点如图7所示,图中左侧测点2、3、4表示定、转子间隙,右侧测点2、3、4表示定子外侧气道。图7右测点1~6的温度变化如图8所示。压缩机电机的定、转子间隙很小,制冷剂流量较小,转子铝损及定子铁损、铜损的温升较大,达7 ℃。定子外侧气道的制冷剂质量流量较大,通过向壳体外散热使得温升相对较小。两股气流在电机上空腔经混合后进入排气管入口处,使得该处制冷剂温度比下空腔高2 ℃。

(a)主视图

(b)中间高度横截面单位: ℃图6 定子铁心、绕线上下空腔及定子内外侧气道的温度分布

1~6:测点图7 电机温度测点

图8 图7右测点的温度变化

图9 图7左测点的温度变化

4 结 论

本文将CFD技术应用于滚动活塞压缩机整机温度分布研究,同时采用流固耦合传热分析法进行了数值模拟。高效、ARI、ASHRAE/T1工况下R32滚动活塞压缩机的温度分布研究结论如下。

(1)3种工况下8个测点的计算值与测量值的误差较小,50%测点的误差均小于2 ℃,最大误差为3.7 ℃。

(2)3种工况下压缩机温度整体上升,电机定子绕组顶部温度分别为94.0、119.2、136.9 ℃。ASHRAE/T1工况下定子绕组温度已超过电机常用B级绝缘等级所要求的130 ℃,应采取措施降低排气温度。

(3)受吸入气体温度低、压缩气体温度渐高的影响,气缸内表面温度沿周向从吸气孔到排气侧逐渐升高,高效工况下温度幅值约15 ℃,远小于吸、排气温度差。气缸侧润滑油的温降较大,近18 ℃,气缸下部的温度场较为均匀。

(4)压缩机电机定、转子间隙的制冷剂流量较小,定、转子温升较大,定子外侧气道制冷剂温升较小。电机绕组温度高于铁心温度,绕组上部温度最高。

[1] 朱明善, 史琳. 在家用/商用空调中用R32替代R22的探索 [J]. 制冷与空调, 2009, 9(6): 31-34. ZHU Mingshan, SHI Lin. Exploration of using R32 to substitute for R22 in household/commercial air-conditioning [J]. Refrigeration and Air-Conditioning, 2009, 9(6): 31-34.

[2] PADHY S K, DWIVEDI S N. Heat transfer analysis of a rolling piston rotary compressor [J]. International Journal of Refrigeration, 1994, 17(6): 400-410.

[3] LIU Z. Simulation of a variable speed compressor with special attention to supercharging effects [D]. Purdue, USA: Purdue University, 1993.

[4] 王刚, 吴建华, 孙民. 滚动活塞压缩机供油系统计算流体动力学分析 [J]. 西安交通大学学报, 2012, 46(11): 23-29. WANG Gang, WU Jianhua, SUN Min. Computational fluid dynamics analysis on oil pumping system for rolling piston compressors [J]. Journal of Xi’an Jiaotong University, 2012, 46(11): 23-29.

[5] YANAGISAWA T, SHIMIZU T, DOHI M, et al. A study on suction gas heating in a rolling piston rotary compressor [J]. Bulletin of JSME, 1984, 27(226): 741-748.

[6] 王水发, 陈德为. 基于ANSYS 的异步电动机二维稳态温度场分析 [J]. 电机传动自动化, 2011, 33(2): 23-26. WANG Shuifa, CHEN Dewei. Analysis of two-dimensional steady temperature field of asynchronous motor based on ANSYS [J]. Electric Drive Automation, 2011, 33(2): 23-26.

[7] 矢岛龙三郎, 吉见敦史, 朴春成. 降低R32压缩机排气温度的方法 [J]. 制冷与空调, 2011, 11(2): 60-64. YAJIMA R, YOSHIMI A, PIAO Chuncheng. Measures to reduce the discharge temperature of R32 compressor [J]. Refrigeration and Air-Conditioning, 2011, 11(2): 60-64.

(编辑 苗凌)

Thermal Analysis for Hermetic R32 Rolling Piston Compressor

WU Jianhua1,HU Jiehao1,CHEN Ang1,MEI Peipei2,ZHOU Xingbiao2,CHEN Zhenhua2

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Guangdong Midea Electrical Holdings Co., Ltd., Foshan, Guangdong 528311, China)

The heat conduction and convection between components, refrigerant and lubricant oil in R32 rolling piston compressor are numerically simulated. The interactive fluid area and solid parts are totally evaluated by fluid-solid coupled heat transfer analysis. And the temperatures of cylinder, oil, motor and refrigerant vapor inside the compressor are measured experimentally under GX, ARI and ASHRAE/T1 conditions for a compressor used for room air conditioner. The theoretical predictions well coincide with the experimental data. The oil temperature on side of pump drops quickly and the temperature distribution in the bottom of pump is relatively uniform; the temperature on inner cylinder surface increases gradually from the suction port to exhaust side, and the winding temperature of motor is higher than core temperature; the temperatures at the top of stator winding are 94.0 ℃, 119.2 ℃, 136.9 ℃, respectively, under the above three conditions; the stator winding temperature under ASHRAE/T1 condition is more than 130 ℃ beyond common B insulation level, thus it is necessary to reduce discharge temperature of compressor.

rolling piston compressor; R32; fluid-solid coupled; thermal analysis; numerical simulation

2014-08-03。 作者简介:吴建华(1963—),男,副教授。

时间: 2015-01-05

网络出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20150105.1137.008.html

10.7652/xjtuxb201503003

TB652;TH45

A

0253-987X(2015)03-0014-05