碳纳米管改性涂料的防腐性能研究

程敬泉,乔 磊,黄海祥

(衡水学院 化工学院,河北 衡水 053000)

碳纳米管改性涂料的防腐性能研究

程敬泉,乔 磊,黄海祥

(衡水学院 化工学院,河北 衡水 053000)

采用浓酸氧化法对碳纳米管进行表面改性,在40 ℃超声波分散条件下,制备碳纳米管/环氧树脂复合涂料.通过对未加入碳纳米管、加入未经过浓酸氧化的碳纳米管、加入浓酸氧化的碳纳米管环氧树脂复合涂料进行耐酸碱盐试验.试验表明,加入未处理的碳纳米管的环氧树脂复合涂料防腐性能较纯净的环氧树脂涂料没有明显提高,加入浓酸氧化的碳纳米管环氧树脂防腐性能有了明显改善和提高.

碳纳米管;环氧树脂;改性;防腐性能

环氧树脂涂料具有较高的机械强度和粘结力,尤其对金属的附着力强,耐油性和耐酸碱性很好,具有易加工、易改性等特点,是防腐涂料中应用的主要树脂涂料之一.纳米碳纤维的直径在50 ~ 200 nm之间,缺陷少,结构致密,其强度比通用级碳纤维高[1],可作为复合材料的增强体制备高性能的复合材料[2-5].纳米碳纤维大多通过高温下裂解烃类气体制备[6-8],其表面往往残存有催化剂和无定形碳等物质.纳米碳纤维的长径比和比表面积均较大,极易相互缠结,聚集成团,在聚合物基体中难以达到良好的分散,直接影响到纳米碳纤维的优异耐腐蚀性能的发挥.为了提高纳米碳纤维的表面活性和分散性,本文在超声场作用下,在40 ℃采用浓酸氧化法对纳米碳纤维进行了表面处理,并对处理前后纳米碳纤维/环氧树脂基复合材料的防腐性能进行了研究.

1 实 验

1.1 原料

环氧树脂E51,工业级,北亚化工;超短多壁碳纳米管(型号HGCF-350),新乡市和略利达电源材料有限公司;分散剂,南京道宁化工有限公司;固化剂,W93,北亚化工;浓硫酸(H2SO4, 98 %),浓硝酸(HNO3),氢氧化钠,氯化钠,丙酮,均为分析纯;自制去离子水.

1.2 仪器与设备

自制玻璃板(17 cm × 7 cm × 0.3 cm);KQ-250DE型功率数控超声波清洗仪器,昆山市超声仪器有限公司;真空泵,中国黄岩机械有限公司;透射电子显微镜TEM,FEI Tecnai F20场发射透射电镜.

1.3 表面改性

纳米碳纤维具有纳米碳管的管状结构,其两端是最容易进行化学反应的区域,强氧化剂会导致在端口形成含氧官能团.因此该实验采用浓酸氧化的方法对纳米碳纤维进行表面处理.

取1 g多壁碳纳米管于烧杯中,加入120 mL浓硫酸/浓硝酸的混合酸(体积比3:1),浸泡5 h后取出.加入大量蒸馏水稀释混合酸,并用真空泵抽滤,反复多次洗涤,抽滤至滤液呈中性.将经表面处理的多壁碳纳米管置于烘箱中烘干至恒重,备用.

1.4 复合材料的制备

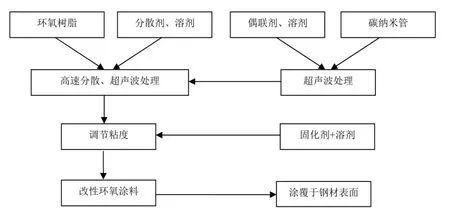

选用图1工艺流程制备碳纳米管(预先研磨,利于分散)环氧树脂涂料,并涂覆于自制玻璃板上,待其实干后进行测试.

2 多壁碳纳米管形态分析

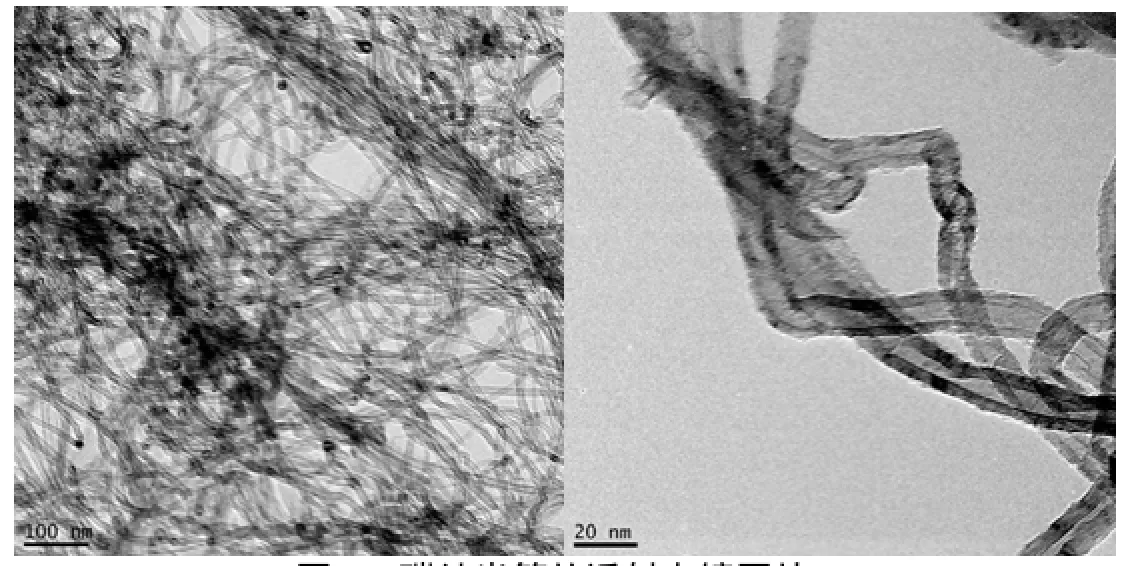

将碳纳米管在乙醇中超声分散1 h,其中碳纳米管质量分数为8 ‰,取部分悬浮液滴于铜网上,干燥后,用透射电镜观察MWCNTS的形态,如图2所示.

图1 碳纳米管/环氧树脂复合涂料的制备工艺流程图

图2 碳纳米管的透射电镜图片

由图2可以看出,MWCNTS分散性差,缠绕成束成团,造成MWCNTS的表面重叠,且原始MWCNTS中存在一定量的无定型炭和金属催化剂等杂质(图中黑色点及絮状物).

由测试还得出以下数据:碳管长度(μm):3 ~ 12;碳管外径(nm):12.9 ± 3.5;碳管壁厚(nm):4.1 ±1.3;碳管层数:8 ~ 15;长径比(L/D):230 ~ 930(注:多壁碳纳米管长径比用多壁碳纳米管的最小平均长度与平均外径的比值(L/D)表示,L/D = 154.)

3 防腐性能研究

环氧树脂作为防腐材料不但具有密实、抗水、抗渗漏、强度高等特性,同时具有附着力强,可常温操作,施工简单方便等良好的工艺性.防腐蚀工程中常用的环氧树脂除单独使用外,还能够和其他材料复合运用,构成复合结构以充分发挥各自的优点、降低成本,提升产品质量,便于施工.

3.1 复合材料耐腐蚀性分析

复合涂料的防腐性能测试:制取未添加任何填料的环氧涂层(1号),加入1‰的原始MWCNTS作为填料的环氧涂层(2号)和加入1‰改性MWCNTS作为填料的环氧涂层(3号),控制各涂层的干膜厚度为(40 ±5) μm,研究不同分散性的MWCNTS在环氧涂层中的耐腐蚀性能.

复合材料的耐腐蚀性测试:将玻璃板的2/3分别浸没在酸、碱、盐溶液中,每隔24 h记录玻璃板重量(记录前将玻璃板洗涤多次并干燥).

3.1.1 耐酸性试验

耐酸性测试:取3块涂覆有已制备涂料的玻璃板,实干后待测.配制质量分数为30 % H2SO4及10 %HCl于烧杯中,将玻璃板的2/3浸没在溶液中,加盖,定期补水.

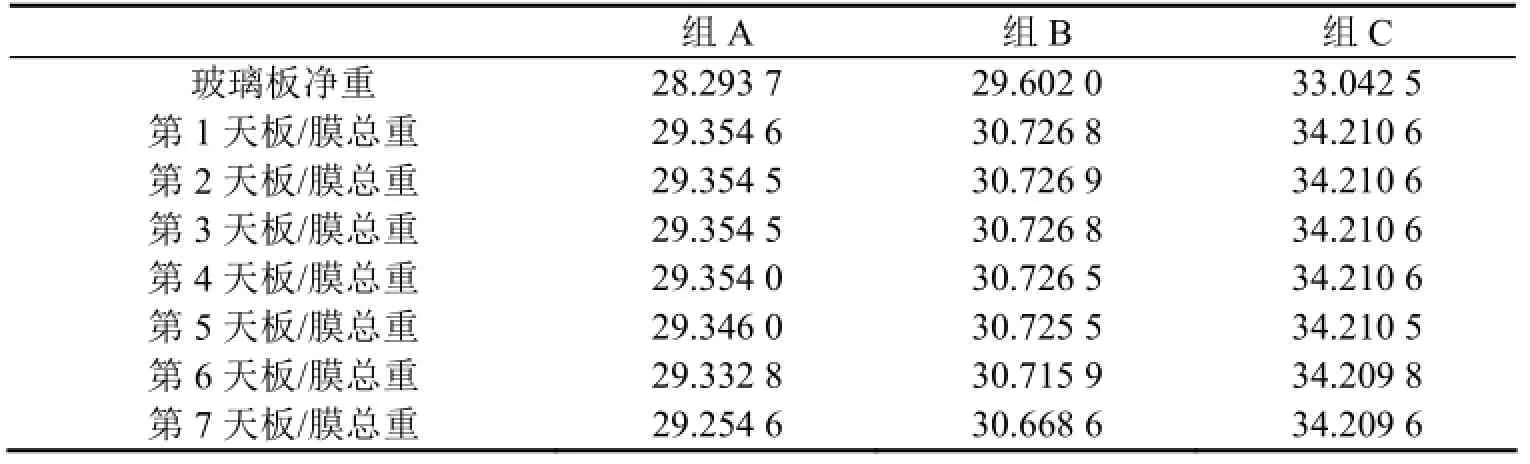

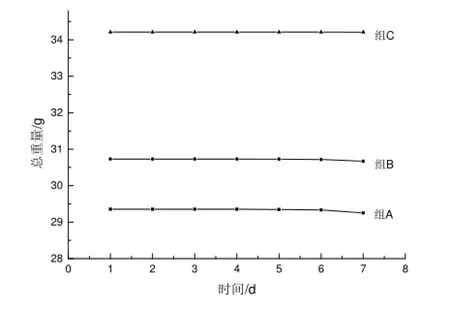

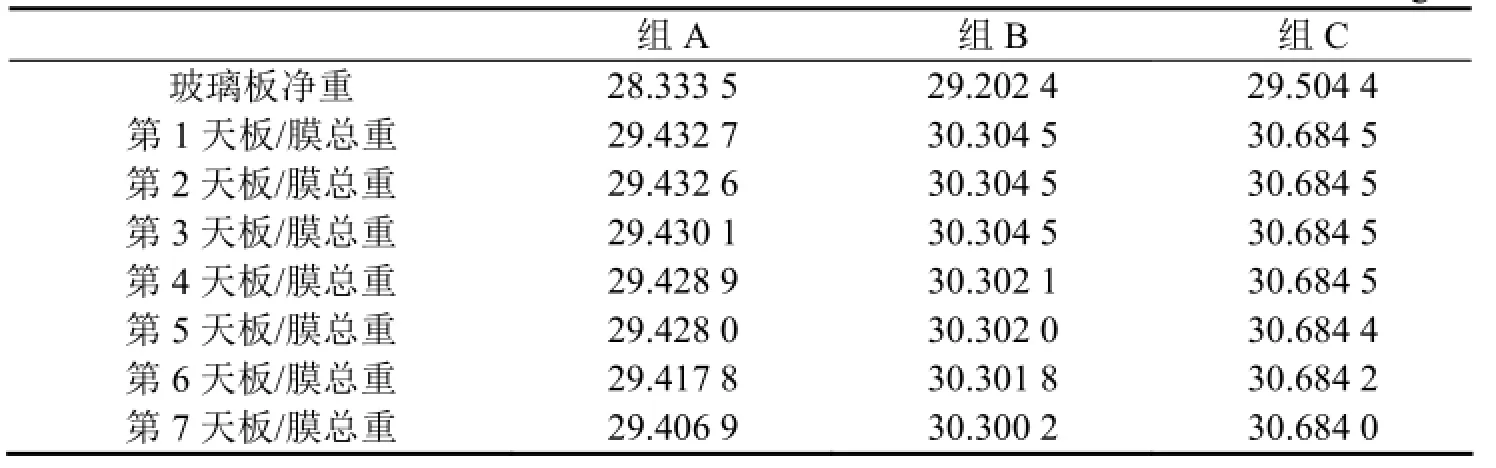

表1列出了不同环氧涂层在酸中浸泡后玻璃板/膜的总重的变化.

表1 不同环氧涂层在酸中浸泡后玻璃板/膜的总重 g

表2列出了不同环氧涂层在酸中浸泡7天后膜重的变化.

表2 不同环氧涂层在酸中浸泡第7天膜重及膜重损失百分比

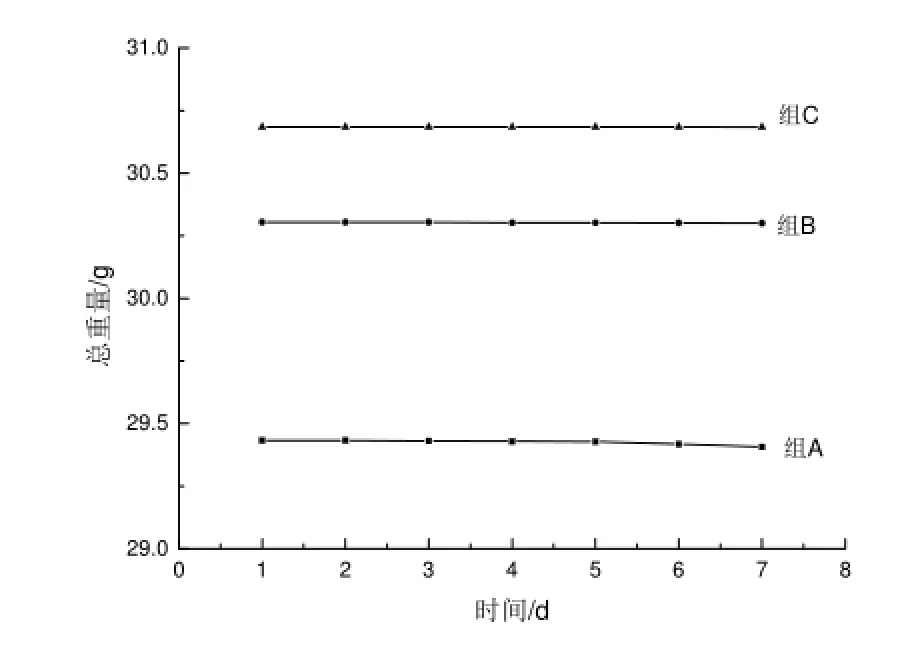

如图3所示,添加了改性碳纳米管的环氧树脂复合涂料(组C)较添加未进行改性碳纳米管的环氧树脂(组B)及纯净的环氧树脂涂料(组A)耐酸性有较大提高.而添加未改性碳纳米管的环氧树脂(组B)较纯净的环氧树脂涂料(组A)耐酸性也有明显提高.

图3 耐酸性试验

3.1.2 耐碱性测试

耐碱性测试:取3块涂覆有已制备涂料的玻璃板,实干后待测.配制质量分数为30 % NaOH于烧杯中,将玻璃板的2/3浸没在溶液中,加盖,定期补水.

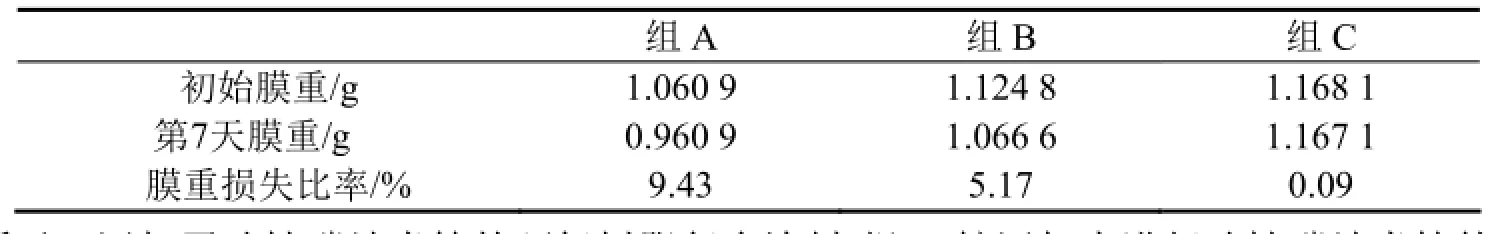

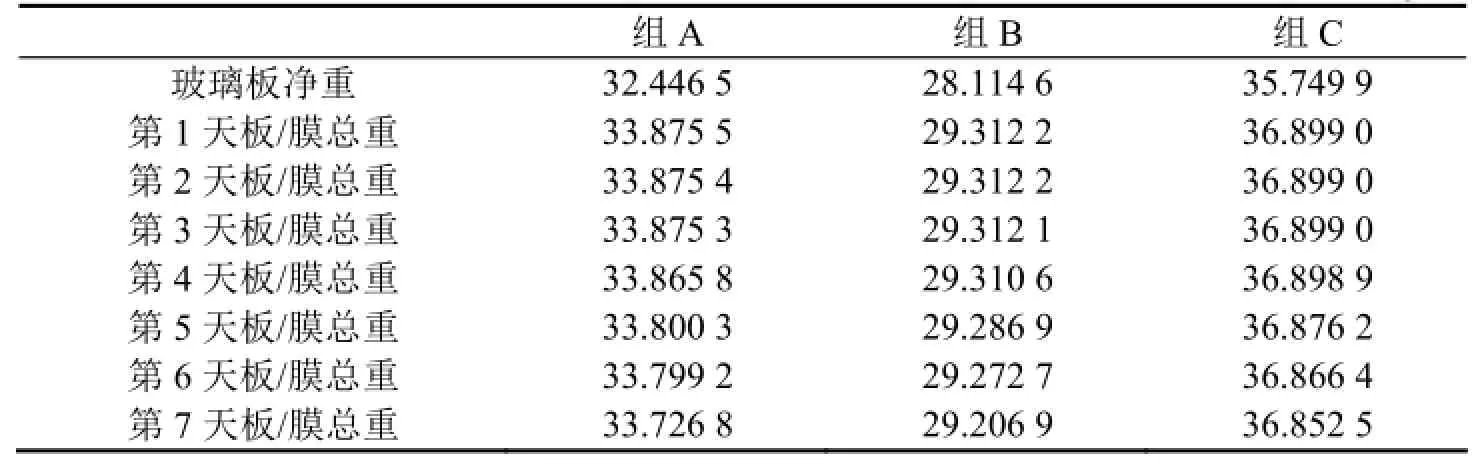

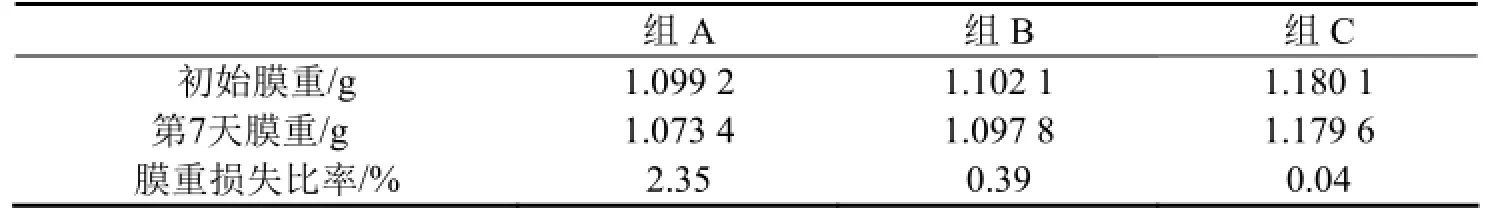

表3列出了不同环氧涂层在30 % NaOH中浸泡后玻璃板/膜的总重的变化.

表3 不同环氧涂层在30%NaOH溶液中浸泡后玻璃板/膜的总重 g

表4列出了不同环氧涂层在30 % NaOH溶液中浸泡7天后膜重的变化.

表4 不同环氧涂层在30%NaOH溶液中浸泡第7天膜重及膜重损失百分比

图4 耐碱性试验

如图4所示,添加了改性碳纳米管的环氧树脂复合涂料(组C)表现出优良的耐碱性.而添加未进行改性碳纳米管的环氧树脂(组B)较纯净的环氧树脂涂料(组A),其耐碱性也有明显提高.(注:本组实验中组A重量大于组B重量是由于玻璃板本身质地造成)

3.1.3 耐盐性测试

耐盐性测试:取3块涂覆有已制备涂料的玻璃板,实干后待测.配制质量分数为3.5 % NaCl于烧杯中,将玻璃板的2/3浸没在溶液中,加盖,定期补水.

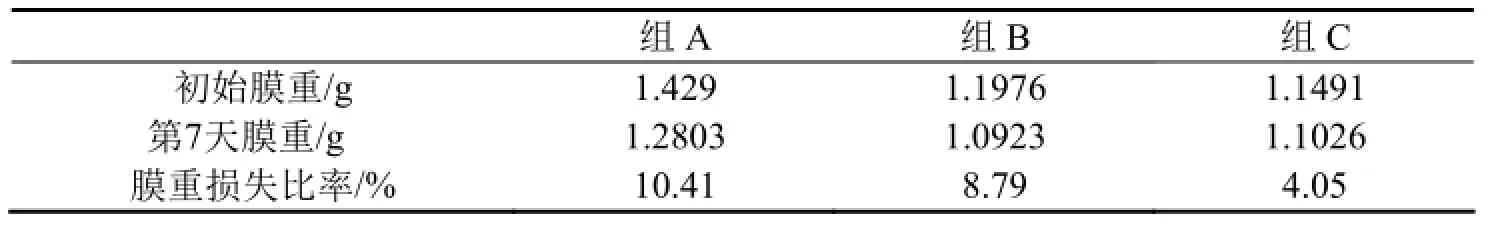

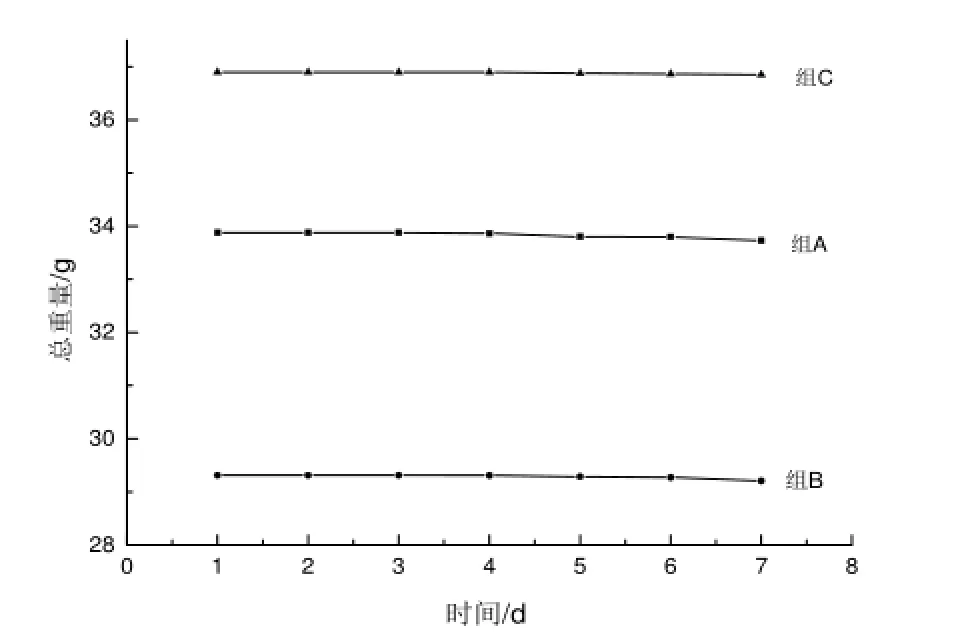

测试结果如表5:

表5 不同环氧涂层在3.5%NaCl溶液中浸泡后玻璃板/膜的总重 g

表6列出了不同环氧涂层在3.5 % NaCl溶液中浸泡7天后膜重的变化.

表6 不同环氧涂层在3.5 % NaCl溶液中浸泡第7天膜重及膜重损失百分比

图5 耐盐性试验

如图5所示,添加了改性碳纳米管的环氧树脂复合涂料(组C)具有优异的耐盐性.而添加未进行改性碳纳米管的环氧树脂(组B)较纯净的环氧树脂涂料(组A),其耐盐性也有明显提高.

3.2 结果与讨论

试验表明,耐腐蚀性试验进行7天后,纯净的环氧树脂(组A)涂层损失严重,(耐碱性试验中膜重损失已经达到10%),涂层失去使用价值.添加了未改性碳纳米管的环氧树脂(组B)较(组A)耐酸碱性也有明显提高.而添加了经浓酸改性碳纳米管的环氧树脂涂料(组C)耐腐蚀性能表现优异,不仅在耐酸试验和耐盐性试验中损失甚微,还保证了产品外观的完整性.

4 结论

1) 添加多壁碳纳米管能改善环氧涂料的耐腐蚀性能,但不同碳纳米管对其耐腐蚀性能的提高程度各异.

2) 通过浓酸处理的碳纳米管表面产生了较多的羟基、羧基等活性基团,更加有利于碳纳米管与环氧树脂的结合,从而在提高其耐腐蚀性能上表现优异.

3) 预先研磨和超声波处理有利于碳纳米管的分散,分散愈均匀,复合材料的防腐性能愈佳.

[1] 成会明.纳米碳管制备、结构、物性及应用[M].北京:化学工业出版社,2002:48-58.

[2] ALLAOUI A, BAI S, CHENG H M, et al. Mechanical and Electrical Properties of a MWNT/Epoxy Composites [J]. Composite Science and Technology, 2002, 62(15): 1993-1998.

[3] KAZNKI E, TOSHIYUKI Y, NAOTO O. Mechanical Properties of Injection-molded Composites of Carbon Nanofibers in Polypropylene Matrix [J]. New Diamond and Frontier Carbon Technology, 2005, 15(2): 59-72.

[4] CHOI Y K, SUGIMOTO K I, SONG S M, et al. Mechanical and Thermal Properties of Vapor-grown Carbon Nanofiber and Polycarbonate Composite Sheets [J]. Materials Letters, 2005, 59(27): 3514-3520.

[5] FINEGAN I C, TIBBETTS G G, GLASGOW D G, et al. Surface Treatments for Improving the Mechanical Properties of Carbon Nanofiber/Thermoplastic Composites [J]. Journal of Materials Science, 2003, 38(16): 3485-3490.

[6] 张兵,郭燕川,陈丽娟,等.载气对注入CVD法制备纳米碳管和纳米碳纤维的影响[J].化学学报, 2004, 62(22): 2253-2258.

[7] 于立岩,张乾,崔作林.螺旋纳米碳纤维的制备与表征[J].高等学校化学学报, 2005, 26(1): 5-8.

[8] 朱春野,谢自立,郭坤敏.气相生长纳米碳纤维的形态控制[J].无机材料学报, 2004, 19(3): 599-604.

Study on Corrosion Resistance of Coating Modified by Carbon Nanotubes

CHENG Jingquan, QIAO Lei, HUANG Haixiang

(Institute of Chemical Technology, Hengshui University, Hengshui, Hebei 053000, China)

Modifying the surface of multi-walled carbon nanotubes (MWCNTS) with concentrated sulfuric acid (H2SO4/ HNO3) oxidation. At 40 ℃ ultrasonic dispersion, prepare carbon nanotubes (MWCNTS) / epoxy resin composites. The antiacid, anti-alkali and anti-salt tests of epoxy resin composite materials are carried out, first without MWCNTS, then with MWCNTS which are not oxidated with concentrated sulfuric acid, and then with MWCNTS which are oxidated with concentrated sulfuric acid. Experiments show that, the anticorrosive performance of epoxy resin composite materials with untreated carbon nanotubes are not obviously higher than the pure epoxy resin composite materials; the anticorrosive performance of epoxy resin composite materials with MWCNTS which are oxidated with concentrated sulfuric acid has been significantly improved and enhanced.

carbon nanotubes; epoxide resin; modification; anticorrosion property

TQ637

A

1673-2065(2015)04-0013-05

10.3969/j.issn.1673-2065.2015.04.005

(责任编校:李建明英文校对:李玉玲)

2015-01-21

程敬泉(1969-),女,河北故城人,衡水学院化工学院副教授,工学博士;乔 磊(1993-),男,河北抚宁人,衡水学院化工学院本科生.