多孔SiC 陶瓷的研究进展

陈以心,王日初,王小锋,彭超群,孙月花

(中南大学 材料科学与工程学院,长沙410083)

多孔陶瓷是一类包含大量孔隙的陶瓷材料,其发展始于20 世纪70 年代。通常,多孔材料不仅需要包含一定数量孔隙,且其所含孔隙被用于满足特定的使用性能指标[1]。多孔碳化硅(SiC)陶瓷材料除具备孔率较高、体积密度小和比表面积大等一般多孔陶瓷的优点外,还具备硬度大、耐腐蚀、耐高温、热导率高、热膨胀系数低和抗热震等SiC 自身的优良物理性质。因此,多孔SiC 陶瓷在冶金、化工、能源、电子及生物等多个领域已得到广泛应用[2]。由于多孔陶瓷的性质与其孔隙结构密切相关,近年来研究者们大量研究了SiC 多孔陶瓷的制备及性能[3-4]。同时,一些新型的多孔SiC 陶瓷制备方法也被提出。例如:利用具有天然孔隙结构的生物材料制备特殊结构多孔SiC陶瓷[5]。此外,一些原本用于制备致密陶瓷的方法,如凝胶注模成型技术,在改进后也被用于制备多孔SiC 陶瓷[6]。因此,有必要针对多孔SiC 陶瓷的研究进行归纳、分析和总结。

本文作者综述多孔SiC 陶瓷的性质及表征;依据多孔SiC 陶瓷的成孔方式分类,将制备方式分为颗粒堆积烧结法、模板法、添加造孔剂法和直接发泡成形法4 类,并分别介绍。此外,对多孔SiC 陶瓷在过滤材料、催化剂载体、生物材料和复合材料骨架材料领域的应用进行总结。最后,展望多孔SiC 陶瓷的发展方向。

1 多孔SiC 陶瓷的性质与表征

1.1 多孔SiC 陶瓷的孔隙性质

1.1.1 多孔SiC 陶瓷的孔率

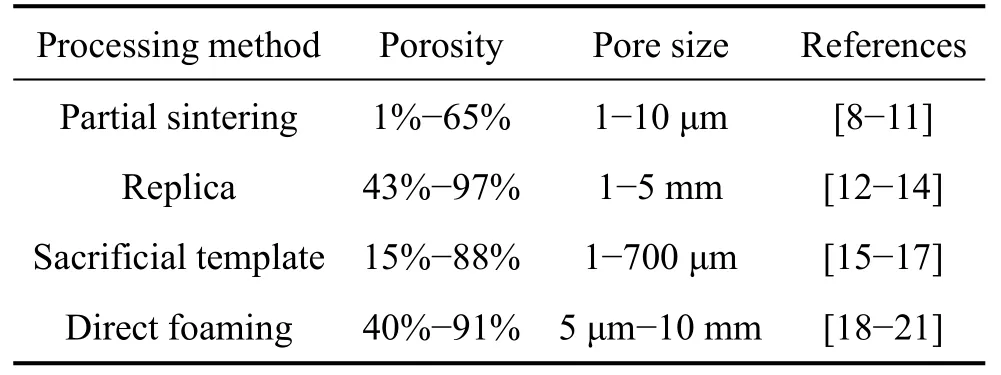

多孔材料的孔率(又称孔隙率或孔隙度),是指多孔材料中孔隙所占体积与多孔材料总体积的百分比。多孔材料中孔隙包括开口孔、半开孔和闭合孔3 种,通常所指的孔率为3 种孔率的总和[1]。研究表明,多孔材料的性能主要取决于孔率,其影响权重超出其他所有影响因素[7]。常用的孔率测定方法包括显微分析法、直接称重体积计算法、浸泡介质法和压汞法等。直接称重体积计算法要求样品几何形状规则。浸泡介质法又称阿基米德法,其操作简单,常用于仅需测量孔率的场合。压汞法测试结果稳定性良好,可测定孔率、孔径、孔径分布和比表面积,在多孔材料孔隙性能的综合检测中常被采用[1]。多孔SiC 陶瓷的孔率范围广,可通过制备方法的选择控制在1%~97%之间,如表1 所列[3,8-21]。

表1 不同方法制备的多孔SiC 陶瓷的孔率及孔径[3,8-21]Table 1 Porosity and pore size of porous SiC ceramics prepared by different methods[3,8-21]

1.1.2 多孔SiC 陶瓷的孔隙形貌

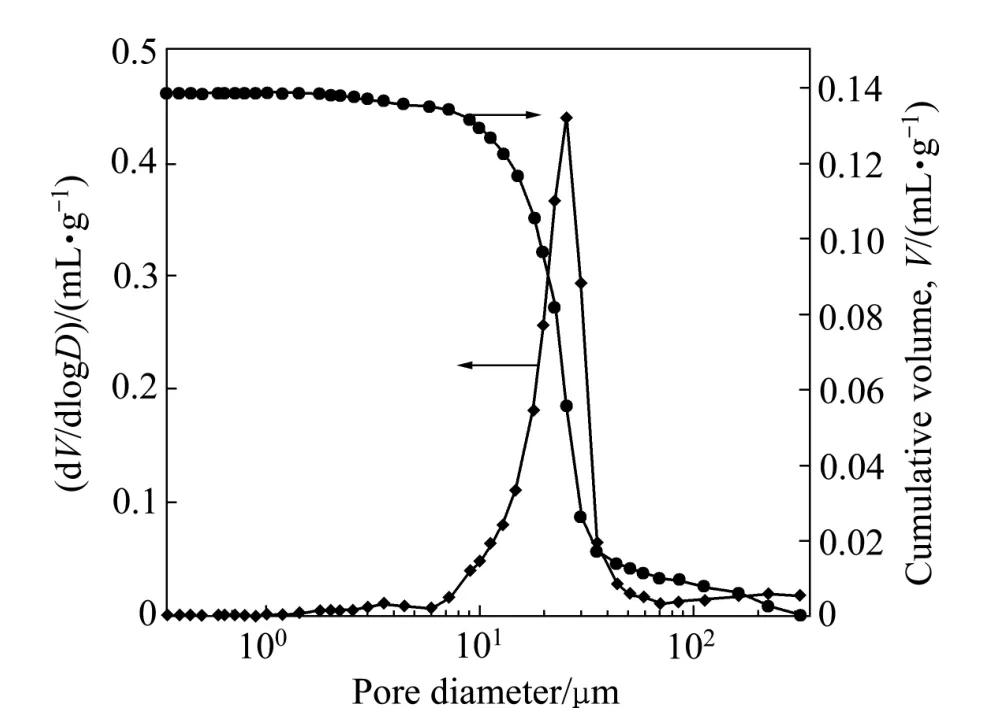

孔隙形貌是指多孔陶瓷中孔隙的形态。当孔隙为等轴孔隙时,材料整体性能呈各向同性;但当孔隙为条状或扁平状时,如通过碳化后的木材经由渗硅反应烧结制备的多孔SiC 陶瓷,其孔隙结构呈一定的方向性[22]。朱新文等[23]将具有孤立孔隙结构的多孔SiC 陶瓷称为泡沫SiC 陶瓷,将具有开孔三维网状骨架结构的多孔SiC 陶瓷称为网眼SiC 陶瓷。对多孔SiC 陶瓷的孔隙形貌进行观察时,常取不同方向的样品,采用光学显微镜或电子显微镜直接观测。孔隙直径小于2 nm 的为微孔材料,孔隙尺寸在2~50 nm 之间的为介孔材料,尺寸大于20 nm 的为宏孔材料[1]。受孔径及分布影响较大的性能包括透过性、渗透速率和过滤性能[7]。多孔陶瓷材料的孔径指材料中孔隙的名义直径,其测试方法包括断面直接观测法、气泡法、透过法、压汞法和气体吸附法等。这些测试方法的适用条件各不相同,其结果也存在一定差异。因此,在实际操作过程中,通常选择与多孔陶瓷服役条件相似的测试手段对其孔径及孔径分布进行检测[24]。不同制备方法得到的多孔SiC 陶瓷的孔径范围如表1 所列。通过压汞法测得一种高温过滤支撑用多孔SiC 陶瓷孔径分布如图1 所示[10]。

图1 一种高温过滤支撑用多孔SiC 陶瓷的孔径分布[10]Fig. 1 Pore size distribution of porous SiC ceramic used for high temperature filtration supporter[10]

1.2 多孔SiC 陶瓷的力学性能

多孔SiC 陶瓷材料脆性大,通常使用弯曲强度或压缩强度表征其力学性能。孔率及制备方式对多孔SiC 陶瓷力学性能影响较大。当孔率较低时,多孔SiC陶瓷的弯曲强度可达185 MPa[25],压缩强度可达513 MPa[26]。RICE 等[27]假设多孔材料中孔隙尺寸相同且以特定的堆垛方式均匀分布,认为多孔材料的强度与孔隙率存在如下关系:

1.1.3 多孔SiC 陶瓷的孔径及分布根据孔隙尺寸的大小,多孔陶瓷材料可分为3 类:

式中:σ 为多孔材料的强度;oσ 为对应致密材料的强度;P 为孔隙率;b 为与孔隙堆垛方式相关的常数。对于多孔SiC 陶瓷而言,不同的制备方式导致b 值在3~16 之间波动[25-26]。这说明实际情况与RICE 等[27]的理想模型存在偏差,偏差产生的主要原因有以下几点[3]:

1) 模型假设所有孔隙尺寸相同,但实际上大多数多孔陶瓷材料孔隙都存在一定的分布范围。

2) 多孔陶瓷中经常同时包含开孔和闭孔,这对于孔隙周围的应力分布存在一定影响。

3) 样品中陶瓷颗粒的连接方式因制备方法不同而各异,但这种差异不会影响孔率。

4) 样品中可能存在反常的大尺寸孔隙或者其他缺陷,这将使得多孔陶瓷的强度下降。

1.3 多孔SiC 陶瓷的导热性能

孔率和孔隙形貌对多孔陶瓷的导热性能影响较大。对于孔隙分布均匀的多孔陶瓷而言,随着孔率提高,其热导率逐步下降。但由于不同工艺制备的多孔陶瓷材料的孔隙形貌存在较大差异,因此,多孔陶瓷的传热过程也就相应地多变而复杂。目前,国内外对显微结构各异的多孔陶瓷导热机制和热导率的计算方法进行了大量研究,并提出了多种计算方法和半经验公式,可以对某些特定结构的多孔陶瓷材料热导率进行预测[28-30]。在实验过程中,利用激光脉冲法可以直接测定多孔陶瓷的热扩散系数,然后通过式(2)计算材料的热导率:

式中:λ 为热导率;c 为样品比热容;ρ 为样品密度;α 为样品热扩散系数。由于部分多孔SiC 陶瓷孔率较高,在试验中脉冲光束可能直接透过样品,从而无法得到正确的实验结果。因此,朱虹[30]认为,需要在试样表面粘贴导电胶和与试样直径相同的铜片后再进行试验。SiC 密度为3.2 g/cm3,比热容为640 J/(kg·K)[31],将其与测得的α 值代入式(2)即可得到多孔SiC的热导率。EOM 等[3]认为,当多孔SiC 陶瓷的孔率范围为30%~74%时,其热导率为2~82 W/(m·K)。

2 多孔SiC 陶瓷的制备方法

多孔SiC 陶瓷材料的制备方式较多,而不同的制备工艺也就导致不同的孔隙性质。本文作者通过成孔方式的不同将制备方法归为4 类,即:颗粒堆积烧结法、模板法、添加造孔剂法和直接发泡成形法。图2所示为通过这4 类不同方法制备多孔SiC 陶瓷的示意图[3,32]。

图2 多孔SiC 陶瓷的制备方式示意图[3,32]Fig.2 Processing methods for production of porous SiC ceramics[3,32]:(a)Partial sintering;(b)Replica;(c)Sacrificial template;(d)Direct foaming

2.1 颗粒堆积烧结法

颗粒堆积烧结法是最为简单的制备多孔SiC 陶瓷的方法。该法的原理是利用陶瓷颗粒自身的烧结性能,在不同的SiC 颗粒间形成烧结颈,从而使得颗粒堆积体形成多孔陶瓷。为了降低烧结温度,通常添加一定量熔点较低的粘结剂使不同SiC 颗粒之间形成连接。制备过程如图2(a)所示。

由于颗粒堆积烧结法中所有的孔隙都是由SiC 颗粒之间的堆积间隙转变而来的,因此,通过改变粉末尺寸、粘结剂种类及添加量和烧结参数,可以控制多孔陶瓷成品的孔率和孔径。李俊峰等[10]使用一定比例的高岭土、长石和二氧化硅作为粘结剂,研究了成形压力及粘结剂添加量对多孔SiC 陶瓷孔隙性质和力学性能的影响。黎阳等[11]使用聚碳硅烷(PCS)作为添加剂,通过加热使PCS 裂解从而对SiC 颗粒产生粘结作用,研究了PCS 添加量与多孔SiC 陶瓷的微观形貌、孔率和力学性能的关系。

2.2 模板法

模板法是将陶瓷浆料或前驱物注入具有多孔结构的模板材料,随后通过一系列的处理便可得到与模板材料结构相似的多孔陶瓷。同时,模板法也是第一种用于制备多孔陶瓷的生产工艺[32],其制备过程如图2(b)所示。根据模板材料的不同,模板法可分为2 类:一种是使用人工合成材料,如人造海绵作为模板,通常被称为有机泡沫浸渍法;另一种是使用自然生物作为模板材料的生物炭模板法。

2.2.1 有机泡沫浸渍法

SCHWARTZWALDER 等[33]最早利用有机泡沫作为模板,通过浸渍的方式制备多孔陶瓷材料。通过该法可以制备各种不同孔隙率、孔隙尺寸和化学成分的多孔陶瓷材料,同时还具有工艺简单、操作方便、制备成本低等优点。因此,有机泡沫浸渍法已成为制备多孔陶瓷应用最广泛的技术之一[1]。其工艺流程包括如下步骤:1) 将浆料注入有机泡沫;2) 去除多余浆料;3) 干燥;4) 去除有机泡沫;5) 烧结。其中关键工艺过程主要包括:1) 有机泡沫体的选择和预处理;2) 陶瓷浆料的制备;3) 浆料的浸渍及多余浆料的去除;4) 坯体的干燥与烧结。

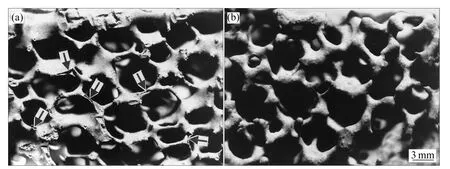

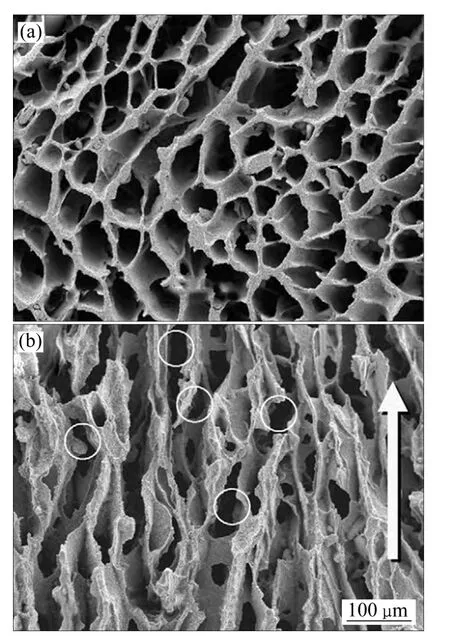

通过有机泡沫浸渍法制备的多孔SiC 陶瓷通常具有网格状结构,因而具有较高的孔率(见表1)。朱新文等[23]在SiC 粉末中加入氧化铝(Al2O3)细粉作为助烧剂,羧甲基纤维素(CMC)作为浆料稳定剂,硅溶胶作为粘结剂,浆料使用机械搅拌混合均匀后注入软质聚氨酯海绵。该法制备的网状多孔SiC 陶瓷的孔率达79%,弯曲强度为2.5 MPa。利用有机泡沫浸渍法制备多孔SiC 陶瓷的主要缺点是强度较低,其原因是网状结构的陶瓷坯体在有机物加热分解的过程中容易受损进而变为缺陷,降低多孔SiC 陶瓷的强度[34]。为了提高该方法制备陶瓷成品的强度,ZHU 等[35]采用二次挂浆工艺增加网状多孔SiC 陶瓷的孔筋厚度。这种工艺分为如下两个步骤:首先将聚氨酯海绵浸入较浓稠的浆料,挂浆后在一定温度下进行预烧结,使坯体获得足够的强度;其次采用较稀的浆料对坯体进行浸渗。通过二次挂浆工艺制备的网状多孔SiC 陶瓷的强度得到明显提升[35]。传统有机泡沫浸渍工艺与二次挂浆工艺制备的多孔SiC 陶瓷孔隙形貌对比如图3 所示[35]。此外,其他提高有机泡沫浸渍制备多孔SiC 陶瓷强度的手段包括改善浆料与有机泡沫的浸润性、向浆料中加入纤维或可反应物[32]。

2.2.2 生物模板法

生物材料中的微观孔隙结构与人工合成材料中的孔隙结构存在很大差异,由于其独特的结构,以生物体作为模板并制备出与其结构相似的多孔陶瓷材料受到了普遍关注[36]。图4 所示为该方法的工艺流程[32,37]。

图3 传统有机泡沫浸渍工艺与二次挂浆工艺制备的网状多孔SiC 陶瓷的宏观形貌[35]Fig.3 Macrostructures of SiC porous ceramics fabricated via conventional coating process(a)and improved technique(b)[35]

图4 通过木质结构转变为多孔陶瓷的流程[32,37]Fig.4 Processing routes to transform wood structures into porous ceramics[32,37]

VOGLI 等[38]选用松木作为原料,将其置于惰性气体环境下加热,并以一定速率升温得到生物碳模板。在氩气氛围下,通过气态Si 与生物碳模板的反应,得到多孔SiC 陶瓷。这种单相多孔SiC 陶瓷的孔率为71%,孔径为20 μm,其轴向与切向的微观结构如图5所示[37]。由于制备的多孔SiC 保留了木材原有的显著各向异性结构,其沿孔隙方向的力学性能要远高于垂直孔隙方向的力学性能。钱军民等[39]采用椴木木粉作为原料,浸渗酚醛树脂后压制成型并干燥、加热碳化,再将制得的碳模板包埋于Si 粉中渗Si,随后真空加热除去未反应的Si。这种方式避免了使用块状天然木材作为原料时制备的碳模板可能存在的不均匀现象,同时少量的Si 残余可以完善SiC 骨架,提高陶瓷成品强度。

除了木材之外,还有研究者使用纸张、树脂、沥青和其他生物材料作为原料制备碳模板。渗Si 的方式也可分为气相法,液相法和溶胶-凝胶法[40]。目前,生物模板法制备多孔SiC 陶瓷的主要缺陷是在碳模板制备过程中易产生开裂,对高孔率的多孔SiC 陶瓷的力学性能影响很大;此外,碳模板的制备时间长、渗Si 的过程对设备要求高,使得整个制备工艺成本偏高。

2.3 添加造孔剂法

添加造孔剂法制备多孔SiC 陶瓷通过将造孔剂加入SiC 粉末或前驱体中,再通过后续的工艺将造孔剂除去,这样原本造孔剂所占据的位置便形成孔隙,之后再加热烧结形成多孔陶瓷,如图2(c)所示。因此,改变造孔剂的种类及添加量可以很方便地控制多孔陶瓷成品的孔率、孔隙形貌和孔径及分布。造孔剂的种类非常广泛,包括天然或合成有机高分子、液体、盐类、陶瓷或其他粉末等。不同的造孔剂去除工艺各不相同,有机高分子造孔剂通常采用加热分解的方式去除,液体造孔剂则通过结晶升华去除,盐类通过用水浸滤去除,陶瓷粉末则通过适当的溶液浸滤去除。

图5 松木在1600 ℃下与Si 蒸气反应4 h 得到多孔SiC 陶瓷的轴向和切向微观结构[37]Fig. 5 Micromorphologies of porous SiC ceramic manufactured by Si-vapor infiltration of pyrolysed pine-wood at 1600 ℃for 4 h: (a) In axial direction; (b) In tangential direction[37]

李红伟等[16]采用淀粉和石墨作为造孔剂,发现随着造孔剂添加量的增加,烧结后的多孔陶瓷成品的孔率也呈上升趋势。当造孔剂添加量增加到一定程度后,造孔剂烧损率上升,陶瓷成品的孔率上升趋势变得不明显。FUKUSHIMA 等[17]采用冷冻-干燥法制备多孔SiC 陶瓷,避免造孔剂分解产生气体破坏孔隙结构。其过程如下:首先将SiC 粉末和添加剂加入明胶溶液并混合均匀,再注入模具并置于低温乙醇中使胶体凝固结晶,最后使用真空冷冻干燥机使结晶的胶体升华。采用这种冷冻-干燥工艺制备的多孔SiC 陶瓷具有较高的孔率,同时通过控制结晶方向可获得具有各向异性孔隙的多孔SiC 陶瓷,其显微结构如图6 所示[17]。

图6 -70 ℃下制备的多孔SiC 陶瓷SEM 像[17]Fig.6 SEM images of porous SiC frozen at -70 ℃[17]: (a) In parallel direction of freezing; (b) In perpendicular direction of freezing

2.4 发泡成形法

发泡成形法是将气体或者可以通过后续处理产生气体的物质加入陶瓷坯体或前驱体,然后再经过烧结得到多孔陶瓷,如图2(d)所示。与其他制备方法不同,发泡成形法是一种有效的制备闭孔陶瓷的工艺[41]。发泡成形可以分为粉末坯体发泡法和浆料发泡法,前者通常将可产生气体的物质与陶瓷粉末混合形成坯体后烧结,并在烧制过程中产生气体从而使陶瓷体产生孔隙;浆料发泡法则是通过物理或化学变化使得发泡剂在陶瓷浆料中直接产生稳定的气泡,再进行干燥和烧结过程。杨彬等[19]在浆料中添加少量淀粉使浆料固结,使用发泡成形法制备孔率为43%~68%的多孔SiC陶瓷。冀树军[20]将发泡法与凝胶注模工艺结 合,研究了发泡搅拌速率对多孔SiC 陶瓷孔隙形貌、孔径及孔径分布的影响。KIM 等[21]使用超临界态的CO2作为发泡剂,聚碳硅烷(PCS)作为陶瓷前驱体,通过降低压力使CO2在前驱体中产生孔隙。他们制备的多孔SiC陶瓷孔隙分布均匀,形态良好,前驱体和烧结后的陶瓷样品断口形貌如图7 所示。

发泡成形法制备多孔SiC 陶瓷的孔率、孔径及孔径分布与浆料中的气体稳定性直接相关,其最大优点是孔隙结构不易产生缺陷,因此陶瓷成品具有较高强度。但是利用发泡成形法难以获得小范围孔径分布的陶瓷[3]。

3 多孔SiC 陶瓷的应用

3.1 过滤材料

3.1.1 高温金属熔体过滤

用于过滤高温金属熔体的多孔陶瓷材料应具备的性能包括[42]:1) 足够的机械强度;2) 较高的耐热冲击和耐冲刷性能;3) 较高的耐火度;4) 足够的孔率及金属液通过能力;5) 较高的化学稳定性;6) 低发气率。由于SiC 陶瓷具有较高的热稳定性,通常用于过滤铸铁熔体[42]。刘岩等[43]研制了用于过滤铁水的多孔SiC 陶瓷过滤片,其平均孔径为3 mm,具有超过1700 ℃的耐火度。除了用于过滤铁水,多孔SiC 陶瓷过滤器也被用于过滤铝液。BAO 等[44]研究了多孔Al2O3和多孔SiC 两种过滤器对铝液的润湿性,发现SiC 过滤器与铝液的润湿性更好,能有效地提升铝液的透过效率,有利于去除铝液中的夹杂物。SiC 过滤器的宏观形貌如图8 所示[44]。

图8 SiC 过滤器的宏观形貌[44]Fig.8 Morphology of SiC based filter[44]

3.1.2 气体过滤

多孔陶瓷制备的气体过滤器的优点是排气阻力小、再生方便和过滤效果高[1]。多孔SiC 陶瓷具有压力损失低,耐热性、耐热冲击性以及油烟捕集效率高等特性,使其在柴油机油烟收集过滤方面得到了广泛关注[45]。

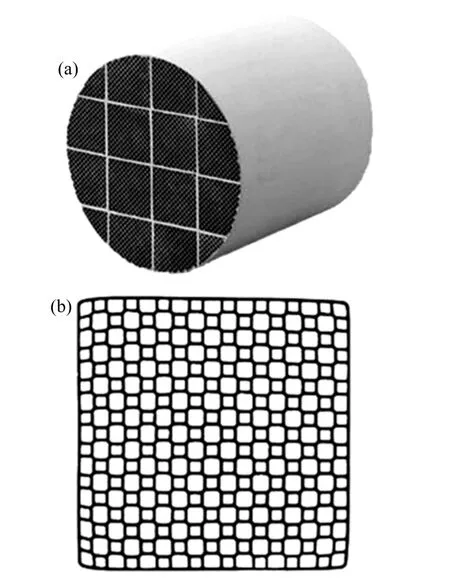

樊子民等[46]制备了电致发热多孔SiC 陶瓷,并将其应用于汽车尾气净化。曹小明等[47]在泡沫碳化硅陶瓷骨架表面原位生长碳化硅晶须,能够以深床体积过滤的方式过滤柴油机汽车尾气中的碳颗粒,对微粒的捕获能力强、过滤效率高。BENAQQA 等[48]对多孔SiC柴油微粒过滤器(DPF)的热物理特性和力学性能进行了研究,其宏观照片和截面形貌如图9 所示[48]。

图9 柴油微粒过滤器的宏观照片和多孔SiC 截面的形貌[48]Fig. 9 General view(a) of DPF and sectional morphology(b)of SiC bar showing channels topology[48]

3.2 催化剂载体

多孔SiC 陶瓷具有孔率高、热导率高、力学性能良好、抗氧化和耐腐蚀等优点,同时其表面通常凹凸不平,存在大量微孔。当作为催化剂载体时,这种特殊的显微结构极大地增加了两相接触面积[45]。此外,其较高的热导率可使催化剂达到反应所需活化温度的时间大大缩短。因此,SiC 作为催化剂载体在以下几个方面具有广阔前景[49]:1) 高温反应, 如甲烷部分氧化;2) 强放热反应, 如合成气制甲烷;3) 强酸或强碱条件,或其他苛刻条件下的催化分离过程。

詹瑛瑛等[50]通过热碳还原制得SiC 载体,并使用等量浸渍法获得Pt/SiC 催化剂,将其应用于一氧化碳氧化的模型反应中,发现该催化剂有较好的催化活性和稳定性。RICHARDSON 等[51]通过在多孔SiC 硅陶瓷上负载Rh、Pt-Re 等作为催化剂,利用甲烷部分氧化制备合成气,并与常规催化剂的催化效果进行了对比。此外,SiC 作为催化剂载体还被应用在低温脱硫、催化氧化、甲烷偶联、丁烷脱氢反应、直链烷烃的异构化、甲烷CO2重整和费托合成等研究中[49]。

3.3 生物材料

生物材料是人体器官的替换性或修补性材料,所要求的性能包括质量轻、强度高和生物相容性良好。由于多孔陶瓷材料的孔率、孔径参数可以根据需要调整,甚至获得相互连通的孔隙结构,这使其成为理想的骨骼组织替代物。

吴琳等[52-53]依据国家医疗器械生物学评价标准(GB/T 16886.1—2001)评价了多孔SiC 陶瓷的生物相容性,结果表明多孔SiC 陶瓷材料没有细胞毒性和潜在的皮肤致敏性,遗传毒性试验、皮下和骨植入试验均未见异常反应,具有良好的生物相容性。荣小芳[54]的研究表明,多孔SiC 陶瓷在修复兔下颌骨缺损的效果在8 周后与羟基磷灰石(HA)的相似,表明其具有较好的骨传导性。同时,多孔SiC 陶瓷的力学性能优于HA 的,且加工性能良好。CARLOS 等[55]研究了涂覆生物活性玻璃的多孔SiC陶瓷对MG-63 造骨细胞的影响,证实了造骨细胞在多孔SiC 陶瓷表面附着后生长状态良好。

3.4 复合材料骨架材料

SiC 由于具有密度低、强度高和导热性好等特点,使其成为一种常用的金属基复合材料增强相。三维连续网络陶瓷增强金属基复合材料是一种陶瓷/金属复合材料的形式,即陶瓷增强体在三维空间连续,金属基体也在三维空间连续,增强体与基体在空间呈网络结构。由于网络陶瓷骨架与金属三维连续,每一相都能发挥其独特的性能[56]。目前对SiC/Al 复合材料的制备及性能已有较多研究[57],多孔SiC 陶瓷骨架的制备方式和孔隙形貌对SiC/Al复合材料的热物理性能和力学性能都有较大影响。LI 等[58]研究发现,在含相同体积分数SiC 时,以三维连续多孔SiC 作为骨架制备的SiC/Al 复合材料,其各项性能均优于以粉末SiC 作为骨架制备的SiC/Al 复合材料,这两种SiC/Al 复合材料的微观形貌如图10 所示[58]。章林等[59]综述了SiC/Cu复合材料的研究进展,认为其在电子封装领域和高温摩擦磨损领域具有广阔的应用前景。

4 结束语

在微观结构控制和性能优化等方面,近年来多孔SiC 陶瓷的制备技术已取得了较大进展。目前,多孔SiC 陶瓷产品已应用于多个领域,但其性能和制备技术仍有待提高和改善。多孔SiC 陶瓷领域的发展趋势集中在如下几个方向。

图10 粉末SiC 作为骨架制备的SiC/Al 复合材料和三维连续多孔SiC 作为骨架制备的SiC/Al 复合材料的SEM 像[58]Fig.10 SEM images of SiCp/Al and 3D-SiC/Al composites[58]:(a)SiCp/Al;(b)3D-SiC/Al

1) 综合设计多孔SiC 陶瓷结构和性能。不同的应用场合对多孔SiC 陶瓷的性能要求各异,如过滤用多孔SiC 陶瓷需具备连通孔结构,而隔热多孔SiC 陶瓷则需具备尽可能多的闭孔结构。此外,综合考虑多孔SiC 陶瓷孔率与强度的要求也受到了广泛的关注。

2) 优化多孔SiC 陶瓷的工艺流程。通过研发新型烧结助剂和粘结剂,在保证多孔SiC 陶瓷性能的前提下降低其烧结温度,可进一步缩短工艺流程,降低成本。同时,烧结过程对孔隙结构的破坏也需尽可能抑制。

3) 研发多孔SiC 陶瓷的新型制备方法。通过有机物如聚碳硅烷(PCS)原位反应生成SiC,从而同时产生SiC 和孔隙结构,获得孔隙均匀、完整的多孔陶瓷,是一种很好的制备思路。但原生多孔SiC 陶瓷的结构难以控制,需要进一步研究。

4) 开发多孔SiC 陶瓷复合材料。主要为以SiC 为基体的SiC 陶瓷基复合材料和以SiC 为增强相的SiC增强复合材料,如碳纤维增强SiC 陶瓷复合材料和金属基复合材料等。这些复合材料除了具有多孔SiC 陶瓷的结构和性能外,还具备增强相(或基体相)的结构和性能,因此综合性能更加优异。

5) 拓展多孔SiC 陶瓷材料的应用领域。目前,多孔SiC 陶瓷的主要应用仍然集中在过滤材料方面,但其在生物材料、隔热材料、吸波材料和陶瓷/金属复合材料等众多领域具有广阔的应用前景。

[1] 刘培生. 多孔材料引论[M]. 北京: 清华大学出版社, 2012:2-15.LIU Pei-sheng. Introduction to porous materials[M]. Beijing:Tsinghua University Press,2012:2-15.

[2] HAMMEL E C, IGHODARO O L R, OKOLI O I. Processing and properties of advanced porous ceramics: An application based review[J]. Ceramics International, 2014, 40(10):15351-15370.

[3] EOM J, KIM Y, RAJU S. Processing and properties of macroporous silicon carbide ceramics: A review[J]. Journal of Asian Ceramic Societies,2013,1(3):220-242.

[4] KUMAR B V M, KIM Y. Processing of polysiloxane-derived porous ceramics: A review[J]. Science and Technology of Advanced Materials,2010,11(4):044303.

[5] QIAN J M,WANG J P, JIN Z H. Preparation of biomorphic SiC ceramic by carbothermal reaction of oak wood charcoal[J].Materials Science and Engineering A,2004,371(1):229-235.

[6] 苏 鹏, 郭学益, 冀树军.SiC 泡沫陶瓷的凝胶注模制备与表征[J]. 人工晶体学报,2009,38(4):983-988.SU Peng, GUO Xue-yi, JI Shu-jun. Preparation and characterization of SiC foam ceramic by gel casting[J]. Journal of Synthetic Crystals,2009,38(4):983-988.

[7] GIBSON L J,ASHBY M F. 多孔固体结构与性能[M]. 刘培生,译. 北京: 清华大学出版社,2003:28-30.GIBSON L J, ASHBY M. F. Cellular solids: Structure and properties[M]. LIU Pei-sheng, transl. Beijing: Tsinghua University Press,2003:28-30.

[8] LIU G, DAI P, WANG Y, YANG J, ZHANG Y. Fabrication of wood-like porous silicon carbide ceramics without templates[J].Journal of the European Ceramic Society,2011,31(5):847-854.

[9] FUKUSHIMA M, ZHOU Y, YOSHIZAWA Y I, HIRAO K.Water vapor corrosion behavior of porous silicon carbide membrane support[J]. Journal of the European Ceramic Society,2008,28(5):1043-1048.

[10] 李俊峰, 林 红, 李建保, 李 鑫, 庄东填, 杨 昊. 高温过滤支撑体用SiC 基多孔陶瓷的制备与表征[J]. 稀有金属材料与工程,2009,38(A2):122-125.LI Jun-feng, LIN Hong, LI Jian-bao, LI Xin, ZHUANG Dong-tian, YANG Hao. Fabrication and characterization of SiC-based porous ceramic used for high temperature filtration supporter[J]. Rare Metal Materials and Engineering, 2009,38(A2):122-125.

[11] 黎 阳, 张 诚, 李仕勇. 聚碳硅烷粘结法低温制备碳化硅多孔陶瓷[J]. 中国陶瓷,2012,48(5):49-51.LI Yang, ZHANG Cheng, LI Shi-yong. Porous silicon carbide ceramics prepared by polycarbosilane coat-mix method[J].China Ceramics,2012,48(5):49-51.

[12] ORTONA A, PUSTERLA S, FINO P, MACH F R A,DELGADO A, BIAMINOS. Aging of reticulated Si-SiC foams in porous burners[J]. Advances in Applied Ceramics, 2010,109(4):246-251.

[13] KAULV S, FABERK T, SEPULVEDA R, ARELLANO LOPEZA R, MARTINEZ-FEMANDEZJ. Precursor selection and its role in the mechanical properties of porous SiC derived from wood[J]. Materials Science and Engineering A, 2006,428(1):225-232.

[14] ZHANG Z, WANG F, YU X, WANG Y, YAN Y, LI K. Porous silicon carbide ceramics produced by a carbon foam derived from mixtures of mesophase pitch and Si particles[J]. Journal of the American Ceramic Society,2009,92(1):260-263.

[15] ROY S, SCHELL K G, BUCHARSKY E C. Processing and elastic property characterization of porous SiC preform for interpenetrating metal/ceramic composites[J]. Journal of the American Ceramic Society,2012,95(10):3078-3083.

[16] 李红伟, 王 伟, 郭亚杰, 耿刚强, 金海云. 造孔剂对多孔碳化硅陶瓷制备工艺和抗弯强度的影响[J]. 机械工程材料,2013,37(1):47-50.LI Hong-wei,WANG Wei,GUO Ya-jie,GENG Gang-qiang,JIN Hai-yun. Effect of pore former on fabrication process and bending strength of porous silicon carbide ceramics[J].Materials for Mechanical Engineering,2013,37(1):47-50.

[17] FUKUSHIMA M, NAKATA M, ZHOU Y, OHJI T,YOSHIZAWA Y. Fabrication and properties of ultra highly porous silicon carbide by the gelation-freezing method[J].Journal of the Electro Chemical Society, 2010, 30(14):2889-2896.

[18] QIU J F, LI J T, SMIMOV K L. Combustion synthesis of high porosity SiC foam with nanosized grains[J]. Ceramics International,2010,36(6):1901-1904.

[19] 杨 彬, 王 玮, 徐 磊, 许国成, 杨凤磊. 发泡-淀粉固结法制备多孔碳化硅陶瓷[J]. 现代技术陶瓷,2009,30(1):3-5.YANG Bin, WANG Wei, XU Lei, XU Guo-cheng, YANG Feng-lei. Preparation of porous silicon carbide material by foaming-starch consolidation[J]. Advanced Ceramics, 2009,30(1):3-5.

[20] 冀树军. 有机泡沫浸渍法(PSD)及发泡凝胶法(FGC)制备SiC基泡沫陶瓷过滤材料的研究[D]. 长沙: 中南大学, 2013:44-45.JI Shu-jun. Studies on preparation of SiC based ceramic form filter material by PSD and FCG processes[D].Changsha:Central South University,2013:44-45.

[21] KIM Y, PARK C B. Processing of microcellular preceramics using carbon dioxide[J]. Composites Science and Technology,2003,63(16):2371-2377.

[22] VOGLI E, MUKERJI J, HOFFMAN C. Conversion of oak to cellular silicon carbide ceramic by gas-phase reaction with silicon monoxide[J]. Journal of the American Ceramic Society,2001,84(6):1236-1240.

[23] 朱新文, 江东亮, 谭寿洪. 碳化硅网眼多孔陶瓷的制备[J]. 无机材料学报,2000,15(6):1055-1060.ZHU Xing-wen, JIANG Dong-liang, TAN Shou-hong.Preparation of silicon carbide reticulated ceramics[J]. Journal of Inorganic Materials,2000,15(6):1055-1060.

[24] 蒋 兵, 翟 涵, 李正民. 多孔陶瓷孔径及其分布测定方法研究进展[J]. 硅酸盐通报,2012,31(2):311-315.JIANG Bing, ZHAI Han, LI Zheng-min. Research progress on determination methods of pore size and pore size distribution of porous ceramics[J]. Bulletin of the Chinese Ceramic Society,2012,31(2):311-315.

[25] SHE J,YANG J F, KONDO N, OHJI T, KANZAKI S, DENG Z Y. High-strength porous silicon carbide ceramics by an oxidation-bonding technique[J]. Journal of the American Ceramic Society,2002,85(11):2852-2854.

[26] FUKUSHIMA M, ZHOU Y, YOSHIZAWA Y. Fabrication and microstructural characterization of porous silicon carbide with nano-sized powders[J]. Materials Science and Engineering B,2008,148(1):211-214.

[27] RICE R W. Comparison of stress concentration versus minimum solid area based mechanical property-porosity relations[J].Journal of Materials Science,1993,28(8):2187-2190.

[28] 吴俊彦, 陈 斐, 沈 强, 张联盟. 多孔陶瓷热导率的影响因素及其有效热导率的数值计算方法[J]. 现代技术陶瓷,2011,130(4):13-16.WU Jun-yan, CHEN Fei, SHEN Qiang, ZHANG Lian-meng.Effect of thermal conductivity and analytical calculation method of effective thermal conductivity for porous ceramics[J].Advanced Ceramics,2011,130(4):13-16.

[29] 杜洪雨. 多孔陶瓷材料热传导性能模拟计算与测试方法研究[D]. 哈尔滨: 哈尔滨工业大学,2009:6-9.DU Hong-yu. Simulation on the effective thermal conductivity of porous ceramic foam and analysis of experimental method[D].Harbin:Harbin Institute of Technology,2009:6-9.

[30] 朱 虹. 多孔陶瓷材料的弹性和传热性能研究[D]. 哈尔滨:哈尔滨工业大学,2011:14-17.ZHU Hong. Research on elastic properties and thermal conductivity of cellular ceramic materials[J]. Harbin: Harbin Institute of Technology,2011:14-17.

[31] 刘荣军, 周新贵, 张长瑞, 曹英斌.CVD 法制备SiC 先进陶瓷材料研究进展[J]. 材料工程,2002,48(7):46-49.LIU Rong-jun, ZHOU Xin-gui, ZHANG Chang-rui, CAO Ying-bin. Development of SiC advanced ceramics by CVD[J].Journal of Material Engineering,2002,48(7):46-69.

[32] STUDART A R, URS T, TERVOORT E, GAUCKLER L J.Processing routes to macroporous ceramics:A review[J].Journal of the American Ceramic Society,2006,89(6):1771-1789.

[33] SCHWARTZWALDER K, SOMERS A V. Method of making porous ceramic articles.US,3090094[P].1963-05-21.

[34] SEPULVEDA P. Gelcasting foams for porous ceramics[J].Journal of the American Ceramic Society,1997,10(76):61-65.

[35] ZHU Xing-wen, JIANG Dong-liang, TAN Shou-hong.Preparation of silicon carbide reticulated porous ceramics[J].Materials Science and Engineering A,2002,323(1):232-238.

[36] 安招鹏, 王俊勃, 姜凤阳, 宋宇宽, 王瑞娟, 赵 倩, 贺辛亥,杨敏鸽. 生物SiC 多孔陶瓷的研究进展[J]. 应用化工,2014,43(9):1697-1700.AN Zhan-peng, WANG Jun-bo, JIANG Feng-yang, SONG Yu-kuan, WANG Rui-juan, ZHAO Qian, HE Xin-hai, YANG Min-ge.Advances in biological porous SiC ceramics[J].Applied Chemical Industry,2014,43(9):1697-1700.

[37] GREIL P. Biomorphous ceramics from lignocellulosics[J].Journal of the European Ceramic Society,2001,21(2):105-118.

[38] VOGLI E, SIEBER H, GREIL P. Biomorphic SiC-ceramic prepared by Si-vapor phase infiltration of wood[J].Journal of the European Ceramic Society,2002,22(14):2663-2668.

[39] 钱军民, 金志浩. 木材陶瓷制备多孔SiC 的研究[J]. 西安交通大学学报,2004,38(1):93-96.QIAN Jun-min, JIN Zhi-hao. Porous SiC ceramic prepared by reactive infiltration of liquid silicon into wood ceramics[J].Journal of Xi’an Jiaotong University,2004,38(1):93-96.

[40] 朱振峰, 杨 冬, 刘 辉, 孙洪军, 张建权, 郭丽英. 生物模板法制备多孔陶瓷的研究进展[J]. 材料导报, 2009, 23(21):50-54.ZHU Zhen-feng, YANG Dong, LIU Hui, SUN Hong-jun,ZHANG Jian-quan, GUO Li-ying. Research developments of biotemplate technology on preparation of porous ceramics[J].Materials Review,2009,23(21):50-54.

[41] 吴丽娜, 黄玉东, 王志江, 刘 丽. 发泡工艺制备多孔陶瓷研究进展[J]. 中国陶瓷,2010,46(3):5-8.WU Li-na, HUANG Yu-dong, WANG Zhi-jiang, LIU Li.Research process of foaming technology for preparing porous ceramics[J].China Ceramics,2010,46(3):5-8.

[42] 刘属兴, 谭训彦, 李毅坚, 谈 军, 刘维良, 周生娣. 碳化硅泡沫陶瓷过滤板的研制[J]. 稀有金属材料与工程, 2008,37(A1):403-406.LIU Shu-xing,TAN Xun-yan, LI Yi-jian, LIU Wei-liang, ZHOU Sheng-di. Fabrication of the ceramics filter board made of carborundum foam[J]. Rare Metal Materials and Engineering,2008,37(A1):403-406.

[43] 刘 岩, 姚秀敏, 黄政仁, 董绍明, 江东亮. 金属过滤器用高性能碳化硅泡沫陶瓷的制备[J]. 硅酸盐学报, 2004, 32(2):107-112.LIU Yan,YAO Xiu-min,HUANG Zheng-ren,DONG Shao-ming,JIANG Dong-liang. Preparation of high performance silicon carbide foam ceramics for filter of molten metal[J]. Journal of the Chinese Ceramic Society,2004,32(2):107-112.

[44] BAO S, SYVERTSEN M, KVITHYLD A, ENGH T. Wetting behavior of aluminum and filtration with Al2O3and SiC ceramic foam filters[J]. Transactions of Nonferrous Metals Society of China,2014,24(12):3922-3928.

[45] 刘 霞, 李 洪, 高 鑫, 李 鑫, 王 磊, 段 虹, 李鑫钢.泡沫碳化硅陶瓷材料的研究进展[J]. 化工进展,2012,31(11):2520-2525.LIU Xia,LI Hong,GAO Xin,LI Xin,WANG Lei,DUAN Hong,LI Xin-gang. Research progress of foam SiC ceramic materials[J].Chemical Industry and Engineering Progress, 2012,31(11):2520-2525.

[46] 樊子民, 王晓刚, 强云霄, 刘向春. 新型汽车尾气净化器载体材料性能及净化效果研究[J]. 环境污染与防治,2009,31(8):63-66.FAN Zi-min, WANG Xiao-gang, QIANG Yun-xiao, LIU Xiang-chun. Preparation and purifying efficiency of a new silicon carbide porous ceramics in auto exhaust purification[J].Environmental Pollution&Control,2009,31(8):63-66.

[47] 曹小明, 张劲松, 胡宛平, 杜庆洋. 泡沫碳化硅陶瓷表面原位生长碳化硅晶须[J]. 材料研究学报,2006,20(3):291-294.CAO Xiao-ming, ZHANG Jin-song, HU Wan-ping, DU Qing-yang. The growth of sic whiskers by in-site on the surface of SiC foam ceramics[J].Chinese Journal of Materials Research,2006,20(3):291-294.

[48] BENAQQA C, GOMINA M, BEUROTTE A, BOUSSUGE M,DELATTRE B, PAJOT K, PAWLAK E, RODRIGUES F.Morphology, physical, thermal and mechanical properties of the constitutive materials of diesel particulate filters[J]. Applied Thermal Engineering,2014,62(2):599-606.

[49] 郭向云, 靳国强, 王英勇. 高比表面碳化硅制备及其作为催化剂载体的应用[J]. 物理化学学报,2010,26(4):1143-1150.GUO Xiang-yun, JIN Guo-qiang, WANG Ying-yong.Preparations and catalytic applications of high surface area silicon carbide[J]. Chinese Journal of Chemical Physics, 2010,26(4):1143-1150.

[50] 詹瑛瑛, 蔡国辉, 郑 勇, 沈小女, 郑 瑛, 魏可镁. 高比表面SiC 的合成及其在CO 氧化反应中的应用[J]. 物理化学学报,2008,24(1):171-175.ZHAN Ying-ying,CAI Guo-hui,ZHENG Yong,SHEN Xiao-nü,ZHENG Ying, WEI Ke-mei. Synthesis of high surface area silicon carbide and its application in CO oxidation reaction[J].Chinese Journal of Chemical Physics,2008,24(1):171-175.

[51] RICHARDSON T J, GARRAIT M, HUNG K J. Carbon dioxide reforming with Rh and Pt-Re catalysts dispersed on ceramic foam supports[J].Applied Catalysis A,2003,255(1):69-82.

[52] 吴 琳, 徐兴祥, 李 波, 王禄增, 戚忠政, 曹小明, 田 冲,张劲松. 泡沫碳化硅的生物相容性[J]. 材料研究学报,2008,22(1):58-62.WU Lin, XU Xing-xiang, LI bo, WANG Lu-zeng, QI Zhong-zheng,CAO Xiao-ming,TIAN Chong,ZHANG Jin-song.Biocompatibility of silicon carbide foam[J]. Chinese Journal of Materials Research,2008,22(1):58-62.

[53] 吴 琳, 徐兴祥, 王禄增, 荣小芳, 田 冲, 张劲松. 泡沫碳化硅细胞相容性及动物体内植入实验研究[J]. 无机材料学报,2010,25(2):211-215.WU Lin, XU Xing-xiang, WANG Lu-zeng, RONG Xiao-fang,TIAN Chong,ZHANG Jin-song.Study on cytocompatibility and animal implantation test of foam SiC[J]. Journal of Inorganic Materials,2010,25(2):211-215.

[54] 荣小芳. 泡沫碳化硅修复兔下颌骨临界骨缺损的实验研究[D].沈阳: 中国医科大学,2009:20-21.RONG Xiao-fang. Experimental research of foam SiC in repairing mandibular critical-sized defects of rabbits[D].Shenyang:Chinese Medical Sciences University,2009:20-21.

[55] CARLOS A, BORRAJO P J, SERRA P. Behaviour of MG-63 osteoblast-like cells on wood-based biomorphic SiC ceramics coated with bioactive glass[J]. Journal of Materials Science(Materials in Medicine),2006,17(6):523-529.

[56] 张志金, 王扬卫, 于晓东, 王富耻, 李 凯, 栾志强. 三维网络SiC 多孔陶瓷增强铝基复合材料的制备[J]. 稀有金属材料与工程,2009,38(A2):499-501.ZHANG Zhi-jin, WANG Yang-wei, YU Xiao-dong, WANG Fu-chi, LI Kai, LUAN Zhi-qiang. The preparation of 3D-reticulation SiC reinforced Al matrix composite[J]. Rare Metal Materials and Engineering,2009,38(A2):499-501.

[57] 崔葵馨, 常兴华, 李希鹏, 莫 俳, 王 旭, 金胜明. 高体积分数铝碳化硅复合材料研究进展[J]. 材料导报,2012,26(A2):401-405.CUI Kui-xin, CHANG Xing-hua, LI Xi-peng, MO Pai, WANG Xu, JIN Sheng-ming. Advances in research on high volume fraction aluminum silicon carbide composites[J]. Materials Review,2012,26(A2):401-405.

[58] LI S, XIONG D, LIU M, BAI S, ZHAO X. Thermophysical properties of SiC/Al composites with three dimensional interpenetrating network structure[J]. Ceramics International,2014,40(5):7539-7544.

[59] 章 林, 曲选辉, 何新波, 段柏华. 高体积分数SiC/Cu 复合材料的研究进展[J]. 粉末冶金技术,2008,26(3):224-229.ZHANG Lin, QU Xuan-hui, HE Xin-bo, DUAN Bo-hua.Research progress in SiC/Cu composites[J]. Powder Metallurgy Technology,2008,26(3):224-229.