非均匀开孔率十字旋阀塔板操作弹性的研究

徐昕镜,赵 培,区焯林

(华东理工大学 化工学院,上海 200237)

精馏塔作为化工分离工艺的主要设备被广泛应用于石化行业[1-2]。塔板是精馏塔内部的重要构件,塔板上的气液接触状态直接影响了流体力学性能[3-4]。通过研发新型塔板及对现有塔板进行改造,可有效提高塔板的传质效率和操作弹性[5-9],进而提高精馏塔的生产能力。由华东理工大学赵培教授开发的十字旋阀塔板[10],具有特殊的十字结构,气体通过浮阀可被均匀吹出,使得气液两相的接触更充分,因而被广泛应用于石油化工领域。尽管该塔板具有诸多优势,但是在中小型处理量的精馏生产中仍在能耗和操作弹性方面有较大的改进空间。因此,对此类塔板进行参数改造,既能为中小型企业产能过剩的问题提供解决方案,也能为企业今后实现弹性生产提供理论依据。开孔率的改造作为塔内件参数改造中较为经济有效的方案,被广泛应用于塔板性能的研究和改进中。近年来,叶启亮团队[11]对新型立体传质塔板进行了系统的研究,结果表明开孔率对该类型塔板的流体力学性能存在显著影响。杜冬云团队[12]对由大孔筛板和波纹板填料及其附件构成的复合塔板进行了研究,发现在同样的操作条件下,开孔率对塔板的操作弹性也具有明显影响。此外,左美兰[13]通过对板式塔进行水力学计算,从理论计算方面说明开孔率是影响塔板负荷性能曲线的重要因素。对塔板开孔率的研究大多是均匀开孔的情况[14-15],然而由于塔板的气液两相在不同区域内的接触状态不同,均匀开孔的塔板普遍存在着液流进、出口处液面梯度大的现象,从而导致塔板液流进口处漏液严重、出口处雾沫夹带多等问题[16]。王良华等[17]对穿流塔板与100 mm厚的250Y型规整填料组成的复合塔板的研究表明,与均匀开孔塔板相比,非均匀开孔塔板的泡沫层高度更均匀,塔板操作弹性增大20%~60%。张婧[18]对波纹导向浮阀塔板上不同区域进行非均匀开孔改造研究,发现在塔板出口端堵孔有利于降低雾沫夹带率;塔板入口端堵孔,有利于降低漏液率。非均匀开孔的方式考虑了塔板上不同区域流体力学的规律,可更加行之有效地改善气液接触情况,提高塔板的操作弹性[19]。因此,为了改进十字旋阀塔板能耗和操作弹性的问题,对十字旋阀塔板进行非均匀开孔的研究,具有重要的实际应用价值。

本工作研究的非均匀开孔率十字旋阀塔板是根据均匀开孔率塔板进液口方向液层高、出液口方向液层低的特性进行改进的塔板。通过对塔板液流出口进行堵孔改变塔板开孔率,提高塔板表面液层高度的均匀性,改善塔板的流体力学性能,提高塔板的操作弹性,为石化行业提供节约能源和提高经济效益的优化方案。同时对不同非均匀开孔率下的十字旋阀塔板绘制负荷性能曲线,以便在工业装置放大时为设计者提供有价值的帮助。

1 实验部分

1.1 实验装置与流程

在直径为1 000 mm、高6 m的冷模塔内采用空气-水系统对不同开孔率塔板进行流体力学性能检测。塔内共有5块塔板,其中最上层塔板为雾沫捕集板,下面4层塔板为实验塔板。

通过离心泵将水槽中的水抽至第一块塔板,借助重力作用使水自由下落依次交错流经位于各层的实验板。气体通过鼓风机吸入,经过气体再分布器后从第五层塔板下方均匀送入,并依次通过上方各层塔板,最后从塔顶出口排空。塔板压降可由各层连接的U型压差计测量,雾沫夹带率和漏液率通过雾沫夹带桶和漏液桶液位传感器和计算机处理器进行测量。实验条件见表1。

表1 流体力学实验主要实验参数Table 1 Experimental parameters of tray

1.2 塔板排布结构

选用的十字旋阀塔板原开孔率为15.52%,通过对液流出口处一排、两排、三排用金属封胶密封进行非均匀开孔改造,开孔率分别为14.53%,13.33%,12.34%。

2 结果与讨论

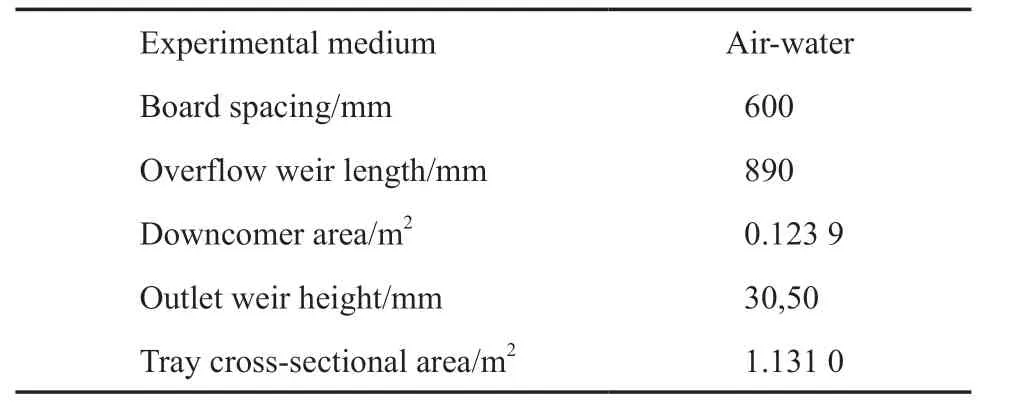

2.1 开孔率对干板压降的影响

干板压降是气体流过无液相的塔板时产生的阻力损失。图1为不同开孔率的塔板的干板压降。

图1 三种开孔率下塔板的干板压降Fig.1 Dry tray pressure drop under three kinds of opening hole rate.Opening hole rate/%:■ 14.53;● 13.33;▲ 12.34 F0:valve hole kinetic energy factor.

由图1可知,三种开孔率下塔板的干板压降由大到小顺序为:12.34%>13.33%>14.53%。在小气量时,由于十字旋阀塔板浮动的特点,浮阀随着气相流量的增加而逐渐升起,此时塔板的干板压降主要是由气流托起浮阀消耗能量造成的,大小主要决定于浮阀重量和开孔面积,阀孔动能因子对干板压降的影响甚微。开孔面积越小,气流通道也越小,气体通过塔板需要克服的阻力越大,即开孔率越小干板压降越大。当气量增加时,浮阀全部开启,气体通道不再改变,塔板的干板压降随阀孔动能因子的增大而显著增大,此时阀重和开孔面积对干板压降几乎不影响,因而各个塔板的干板压降趋于一致。

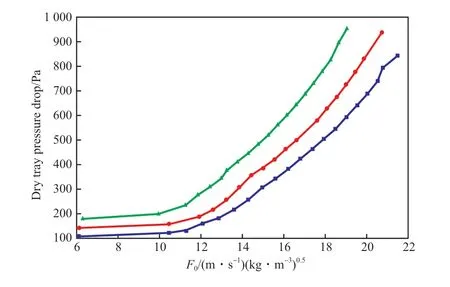

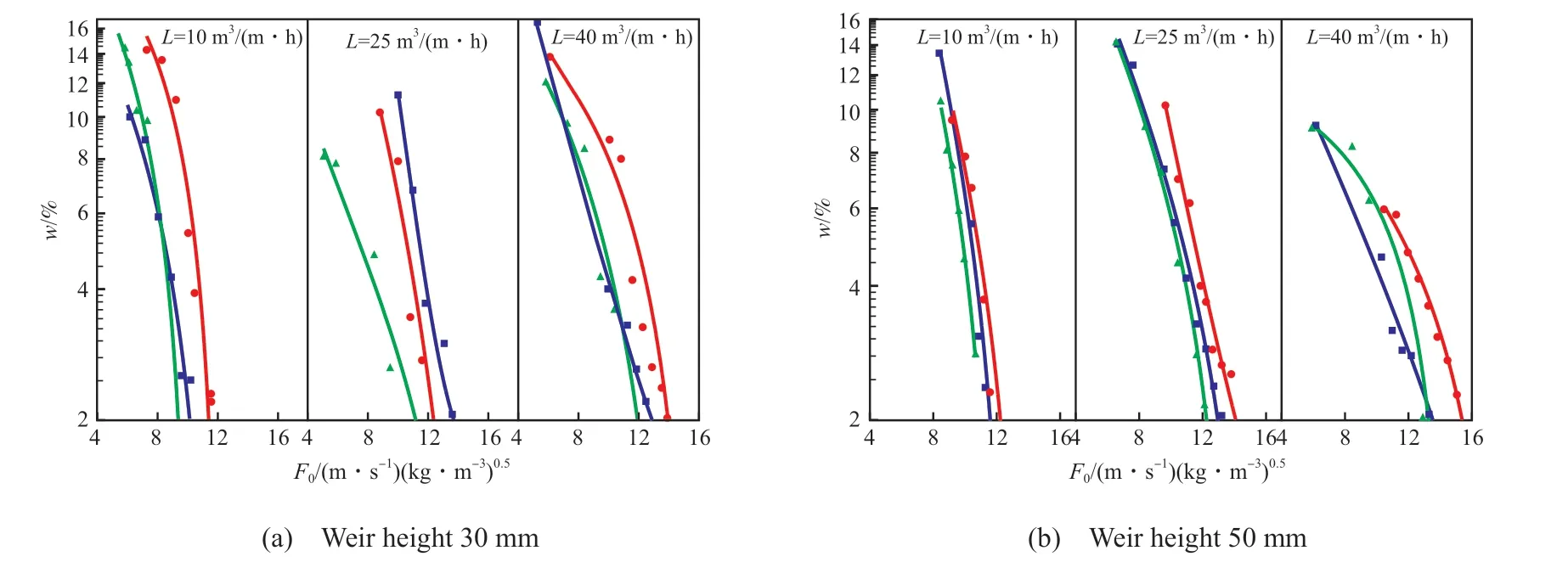

2.2 开孔率对湿板压降的影响

精馏塔的湿板压降是塔板能量消耗的直观反映。湿板压降一般分为两个部分,一部分是气体通过塔板克服浮阀重力的阻力损失,即干板压降;另一部分是气体通过塔板上液层的阻力损失,即液层压降(湿板压降)。图2分别探究了在两种堰高,三种液流强度下开孔率为14.53%,13.33%,12.34%时的湿板压降。由图2可知,不同开孔率的塔板的湿板压降大小顺序为:12.34%>13.33%>14.53%。在气速较小时,塔板上湿板压降主要由液层压降引起。此时开孔率越小,清液层高度越高,气体通过塔板所受的液层阻力越大,湿板压降越大。气速较大时浮阀完全开启,主要影响因素变为干板阻力损失,与气体流速成正比,气体流量越大,不同开孔率的塔板湿板压降逐渐趋于一致。同种堰高和不同液流强度下,液流强度越高,塔板上液层高度增加,湿板压降也随之升高。其中开孔率12.34%的塔板湿板压降上升明显,首先是由于塔板的开孔率小,气体的流通面积小,气流主体对液流主体的推动作用小,使得塔板上滞留液体增多。其次,由于非均匀开孔使得气体分布较为均匀,上液层高度升高,气体通过塔板所受阻力增大,进而导致湿板压降升高。随着气速逐渐增大,浮阀全部开启,湿板压降趋于一致,此时干板阻力损失成为影响湿板压降的主要影响因素。对比图2中不同堰高相同液流强度下,堰高的大小直接影响塔板上清液层高度,堰越高,塔板上清液层高度越大,相同气速下,湿板压降越大。

图2 三种开孔率下的湿板压降Fig.2 Wet tray pressure drop under three kinds of opening hole rate.L:liquid flow strength.Opening hole rate/%:■ 14.53;● 13.33;▲ 12.34

2.3 开孔率对雾沫夹带的影响

雾沫夹带是指气体自下层塔板带至上层塔板的液体雾滴返混现象。雾沫夹带限制了塔的气相负荷上限,是影响塔板负荷性能的重要因素之一。图3分别探究了在两种堰高、三种液流强度下三种开孔率下塔板的雾沫夹带率。由图3可知,三种液流强度下非均匀开孔率塔板的雾沫夹带率由大到小顺序为:14.53%>13.33%>12.34%。开孔率较大的塔板雾沫夹带率相对更大,开孔率较小的塔板雾沫夹带率相对偏小一些,即减小开孔率有利于降低雾沫夹带率。对于非均匀开孔率塔板,开孔率小的塔板上液体分布更均匀且高度高,气体穿过液层后动能的损耗大,部分液滴无法在气流裹挟作用下上升至上层的塔板,因此非均匀开孔率小的塔板雾沫夹带率低。堰高较低时,在较小和较大液流强度下,塔板上雾沫夹带均呈现一般规律,液流强度25 m3/(m·h)时,开孔率13.33%的塔板由于缺少十字旋阀的导流作用且非均匀开孔率高,使得液流进口处与出口处液面梯度高,塔板滞留较多液体,雾沫夹带相对不稳定。可见,对塔板进行非均匀开孔使得塔板的导流效果减弱,板面滞留更多液体,雾沫夹带率变小,同时在液流出口处进行堵孔,可有效地均匀液面梯度,十字旋阀的导流作用和平衡液面高度的作用同时影响着塔板的雾沫夹带率。

图3 三种开孔率下的雾沫夹带率Fig.3 Entrainment rate(ev) under three kinds of opening hole rate.Opening hole rate/%:■ 14.53;● 13.33;▲ 12.34

2.4 开孔率对漏液的影响

漏液是在气体流速缓慢时,部分液体直接从阀孔落下,严重时将使塔板上无法积液,严重影响气体负荷性能。一般来说,开孔率越小的塔板漏液率越小。图4分别探究了在两种堰高、三种液流强度下不同开孔率塔板的漏液率。由图4可知,十字旋阀塔板开孔率低的(13.33%)漏液率大于开孔率高的(14.53%),开孔率为13.33%塔板缺少十字旋阀的导流作用使得塔板上滞留液体增多,漏液程度增加。其次,可以看出非均匀开孔率为12.34%塔板的漏液率在相同气速下始终低于开孔率13.33%的塔板,符合一般规律,开孔率为14.53% 的塔板漏液率不稳定性高。这是由于液面高度不均匀导致在液流入口处,液面高度高,漏液程度增加,使得开孔率为14.53%的塔板气相负荷下限降低。相同堰高和不同液流强度下,漏液率在气量较小时,浮阀处于未完全张开的状态,气体所获得的能量无法平衡板上液体的重力等,漏液率高。随着气体流速的增大,干板阻力愈加趋向于主导,气体的分布也愈加趋向于均匀,因此漏液情况迅速好转。对比不同堰高、相同液流强度情况,堰高的大小与塔板上清液层厚度成正比,堰高大的塔板上清液层高度高,使得漏液率增加,平衡漏液率在10%时,塔板所需气速更高,塔板的气相负荷性能下限升高。

图4 三种开孔率下的漏液率Fig.4 Weeping rate(w) under three kinds of opening hole rate.Opening hole rate/%:■ 14.53;● 13.33;▲ 12.34

2.5 实验数据关联式拟合

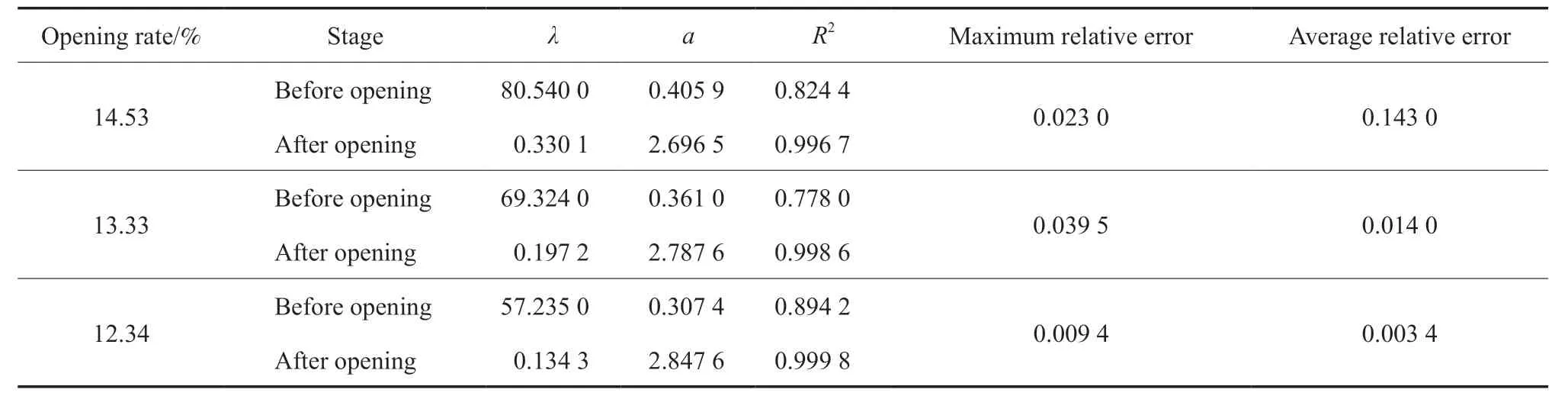

2.5.1 干板压降

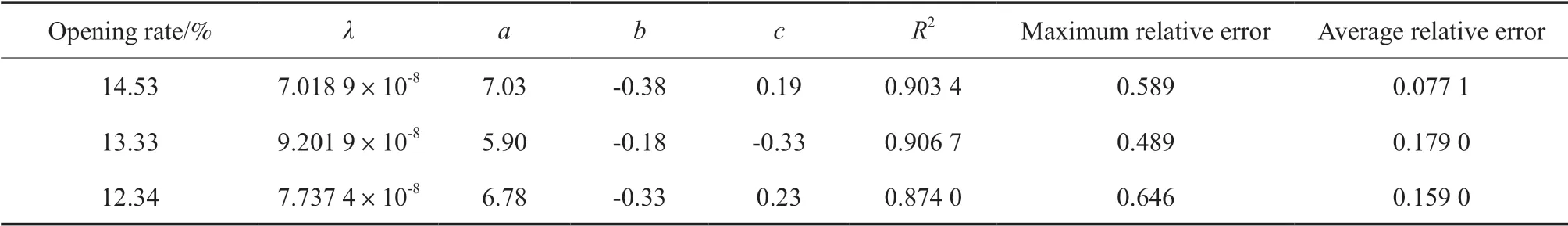

浮阀的开启分为两个阶段,即浮阀开启前和浮阀全开后,本工作采用经验关联式对干板压降进行数据关联,结果见表2。

表2 干板压降关联式系数及实验误差Table 2 Value of correlation coefficient of dry tray pressure drop and experimental error

2.5.2 湿板压降

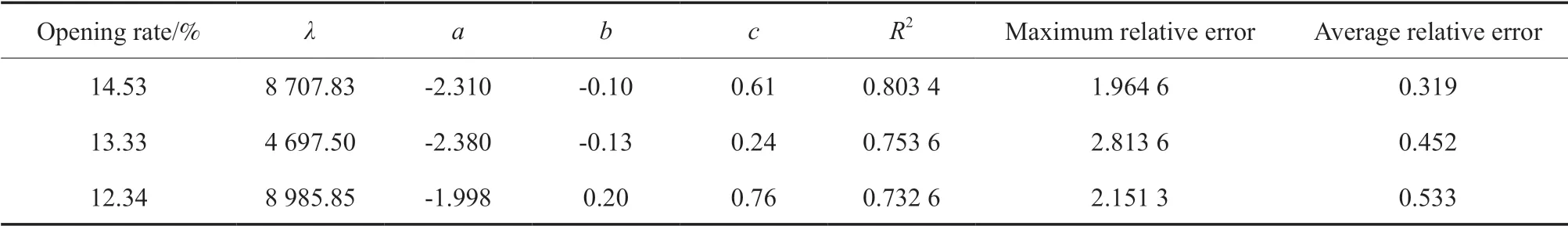

湿板压降主要由两部分组成,分别为干板压降、液层压降,液层压降主要是气体克服液体阻力所产生的压降。由于实验中在浮阀未完全开启阶段和发生液泛阶段气液两相接触剧烈,难以稳定地测量液层高度,所以无法定量地区分干板压降和液层压降。采用经验关联式对湿板压降进行关联,湿板压降关联式的各项系数及对拟合值进行误差分析得到的结果见表3。

表3 湿板压降关联式系数及实验误差Table 3 Value of correlation coefficient of wet tray pressure drop and experimental error

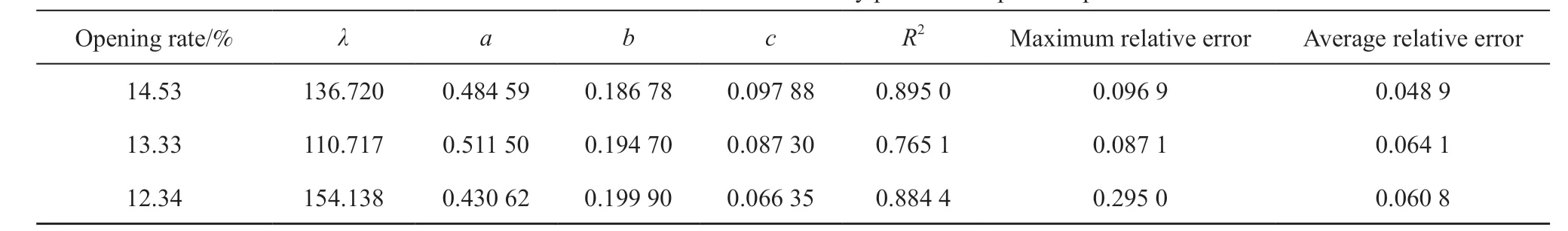

2.5.3 雾沫夹带

影响雾沫夹带的因素有很多,根据文献数据,采用数学模型拟合得到雾沫夹带关联式的各项系数及对拟合值进行误差分析得到的结果见表4。

表4 雾沫夹带关联式系数及实验误差Table 4 Value of correlation coefficient of entertainment and experimental error

2.5.4 漏液

因为浮阀的机械特性导致漏液不均匀或者跨度较大,导致数据明显不符合漏液规律,对这些点进行舍弃后再进行拟合。采用经验关联式对雾沫夹带进行回归,得到漏液关联式的各项系数及对拟合值进行误差分析得到的结果见表5。

表5 漏液关联式系数及实验误差Table 5 Value of correlation coefficient of weeping and experimental error

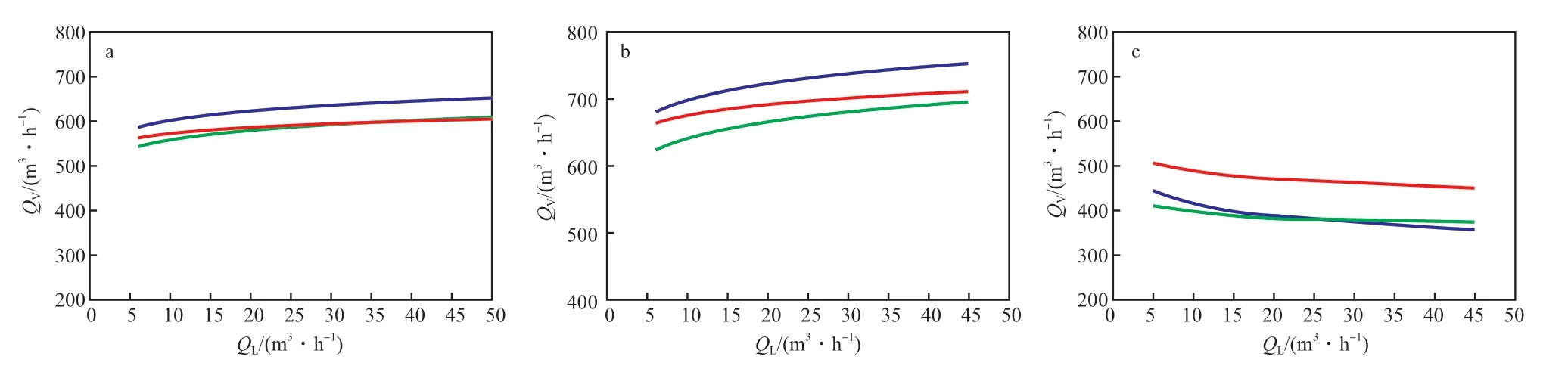

2.5.5 开孔率对塔板气相负荷性能的影响

合理的开孔率不但可使气液充分接触,也可降低雾沫夹带和漏液。同时在气速较大时,有效地防止了喷射液泛的发生,提高了塔板的操作弹性。通过比较不同开孔率下塔板的雾沫夹带线及漏液线,可以直观地反映开孔率对塔板操作弹性中气相负荷上下限的影响,为工业设计及改造提供指导。图5为不同开孔率下塔板的雾沫夹带线(雾沫夹带率ev=10%),液泛线(ev=60%)和漏液线(漏液率w=10%)。由图5可知,塔板的开孔率小,雾沫夹带线上移,塔板气相负荷性能提高。在液流强度较小时,开孔率为13.33%的塔板相对于开孔率为14.53%的塔板,板面滞留液体更多,气体通过液层阻力大,使得塔板能够负荷更高气速,而相较于开孔率为12.34%的塔板,塔板间气液分离空间更大,使得ev=10%时,塔板气相负荷能力提高。当液流强度增大时,板面液层高度增加,塔板液层上气液分离空间的影响程度减弱,开孔率越小,雾沫夹带线越高,气相负荷能力越大。塔板开孔率越小,液泛线上移,塔板的操作性能提高。其中达到液泛率(ev=60%)时的塔板截面气速由大到小顺序为:13.33%>12.34%>14.53%。开孔率14.53%的塔板由于板上液层高度低,气液通过塔板裹挟的液滴多,雾沫夹带率增大,允许的气体负荷变小,塔板的操作弹性受限。增加塔板开孔率使得漏液线下移,相同液相负荷下,开孔率越小,塔板漏液程度越低,气相负荷下限降低,操作弹性增加。其中开孔率13.33%的塔板漏液率最大,是由于十字旋阀塔板上清液层高度高和缺少十字旋阀导流作用引起的,与实验结果相符。塔板的非均匀开孔显著影响塔板的流体力学性能,开孔率12.34%的塔板和开孔率13.33%的塔板由于开孔率低使得塔板上清液层高度更均匀,雾沫夹带线和液泛线均上升,使得塔板气相负荷能力提高;开孔率12.34%的塔板漏液线降低,液相负荷能力提高,但是由于开孔率13.33%的塔板结构的原因漏液程度增加,限制了塔板的液相负荷下限,综合来看,进行非均匀开孔可以有效地提高塔板的气液相负荷性能。对于十字旋阀塔板,非均匀开孔率显著影响了雾沫夹带、液泛和漏液性能。开孔率减小,雾沫夹带线上移,液泛线上移,气相负荷上限提高,操作弹性增大;漏液线降低,气相负荷下限下移,操作弹性增大。2.5.6 开孔率对塔板操作弹性的影响

图5 三种开孔率下塔板雾沫夹带线(ev=10%)(a),塔板液泛线(ev=60%)(b)和塔板漏液线(w=10%)(c)Fig.5 Entrainment lines(ev=10%) on trays(a),tray flooding lines(ev=60%)(b) and tray weeping lines(w=10%)(c) under three opening hole rates.QV:gas phase load;QL:liquid phase load.Opening hole rate/%:— 14.53;— 13.33;— 12.34

负荷性能图是反映塔板操作性能的重要手段,不仅可检验塔板设计的合理性,还能有效地反映塔板的操作状况和操作弹性。为了便于比较非均匀开孔的十字旋阀塔板的操作弹性,绘制不同开孔率的塔板负荷性能图,结果见图6。

图6 塔板负荷性能Fig.6 Tray load performanceof trays.Opening rate/%:a 12.34;b 13.33;c 14.53 1 Weeping line;2 Entrainment line;3 Liquid phase load lower limit line;4 Liquid phase load upper limit line;5 Liquid flooding line;6 Operation line;A operation point The shaded part in the diagram is the suitable operation zone of the tray.

其中,线1为漏液线,又称气相负荷下限线,取w=10%;线2为雾沫夹带线,又称气相负荷上限线,取ev=10%;线3为液相负荷下限线;线4为液相负荷上限线;线5为液泛线,取ev=60%;线6为操作线,A为操作点;图中阴影部分为塔板适宜操作区间。在工业连续精馏中,回流比为定值,故操作的气液比为定值,固定气液比见图中操作点A。由图6可知,三种开孔率的塔板操作上限均为雾沫夹带控制,操作下限为漏液控制。在固定操作线下,开孔率12.34%的塔板气相负荷上限为590.0 m3/h,气相负荷下限为447.2 m3/h;开孔率13.33%的塔板气相负荷上限为562.5 m3/h,气相负荷下限为501.0 m3/h;开孔率14.53%的塔板气相负荷上限为541.2 m3/h,气相负荷下限为415.8 m3/h。非均匀开孔后开孔率12.34%的塔板操作弹性为1.32;开孔率13.33%的塔板操作弹性为1.12;开孔率14.53%的塔板操作弹性为1.30。可见,开孔率12.34%的塔板操作弹性最大,相较于其他两个开孔率的塔板分别提高了17.9%和1.5%,说明对塔板进行非均匀开孔可显著改善塔板的操作弹性。

3 结论

1)塔板开孔率减小,塔板雾沫夹带线上移,气相负荷上限升高,操作弹性增加。

2)减小塔板的开孔率可显著降低塔板的漏液程度,塔板漏液程度降低,可承受更高的塔板截面气速,从而增加操作的适宜区间。

3)通过研究非均匀开孔率十字旋阀塔板流体力学性能,拟合了塔板压降、雾沫夹带率和漏液率关联式,通过拟合式绘制不同开孔率下塔板的雾沫夹带线、液泛线和漏液线,在固定操作点下,得出开孔率为12.34%的塔板比开孔率为13.33%和14.53%塔板的操作弹性提高了17.9%和1.5%,综合来看开孔率12.34%的塔板性能最佳。绘制三种非均匀开孔率下塔板负荷性能图,可在工业塔板改造时进行参考。