锌锅焊缝在450 ℃铁饱和锌液中的腐蚀行为

车淳山,朱井军,孔 纲,卢锦堂,张双红,王明海

(1. 华南理工大学 材料科学与工程学院,广州510640;2. 鞍海镀锌设备有限公司,鞍山114225)

锌锅是批量热镀锌设备中最重要的设备,目前国内广泛使用的锌锅一般采用35~60 mm 厚的08F 或05F 等优质低碳钢板或专用锌锅钢板焊制,通常是采用多段U 型段和两个封头拼接而成,焊缝不可避免。工业中锌锅长期与熔融锌接触,熔融锌对钢质锌锅有强烈的腐蚀作用[1],而焊接接头是锌锅的薄弱部位。因此,常常能在看到使用时间较长的锌锅内壁的焊接处有腐蚀的凹槽出现。焊接的热效应、焊接接头组织、应力分布和化学成分极不均匀,再加上难以避免的孔洞、裂纹等焊接缺陷,都可能会造成锌锅设备的过早失效[2]。

国内外对钢铁件焊缝的耐腐蚀性研究主要集中在电化学腐蚀和应力腐蚀方面[3]。如BILMES 等[4]研究发现焊缝中的奥氏体体积分数以及析出碳化物的数量和大小都强烈地影响了其耐点蚀性能,屈金山等[5]的研究也证实了这点。车俊铁等[6]研究不锈钢管道焊接处在在海水中腐蚀行为时发现,焊接热影响区的组织不均匀也是导致工件失效的重要原因。同时,CHAVES等[7]研究发现组织显微缺陷也会使得接头的耐蚀明显低于母材的。此外,焊接接头化学成分的差异也会影响其耐蚀性能[8]。对于锌锅,焊接接头中C、Si、P 等元素的含量对其在锌液中腐蚀行为有很大的影响。因为钢中的C[9]和Si[10-11]都会促进ζ铁锌相的生成,而ζ相容易脱落,加速了钢铁在液态锌中的溶解。当钢中Si 含量为0.1%左右和大于0.3%时,合金层异常生长,出现超厚镀层,人们称之为“Sandelin”效应[12]。P 对Fe-Zn 反应的影响和Si 的相似,它能促进ζ相异常生长并抑制δ相生长,因而使得ζ相晶粒粗大[13]。PELERIN等[14]研究了Si 和P 的复合作用,提出了等价硅(SE)的概念,认为P 的危害相当于Si 的2.5 倍。

王赫莹等[15]曾根据钢中碳、硅含量对锌锅腐蚀的影响特制了锌锅焊接用焊条,结果表明低硅焊缝在500 ℃锌液浸泡90 d 后比母材少减薄8 mm,但并未得出焊缝和母材在锌液中的各自腐蚀速率,也没有相应的金属间化合物层的研究。

锌锅焊接接头在锌液中的腐蚀行为的研究在国内外均不多,针对接头各特征区在锌液中的腐蚀行为则鲜有报道。因此,本文作者选取了国内用常规焊接工艺焊接的锌锅板材,研究锌锅板焊接接头的显微组织及分布,并通过腐蚀质量损失法和金相法等分析方法,分别研究接头的热影响区、焊缝区及母材区在锌液中长期浸泡下的腐蚀行为及显微组织及其相互关系,为热镀锌锌锅焊接加工和选用提供理论参考。

1 实验

实验材料为工业纯铁、99.995%Zn 锭(质量分数)以及由鞍山鞍海镀锌设备有限公司提供的含有焊缝的锌锅板试样,其中焊接工艺为手动电弧多层多道焊,X 型坡口,焊条牌号为J422,型号为E4303,锌锅板母材和焊缝的化学成分由广东省冶金产品质量监督检测中心通过化学分析法测得(见表1)。

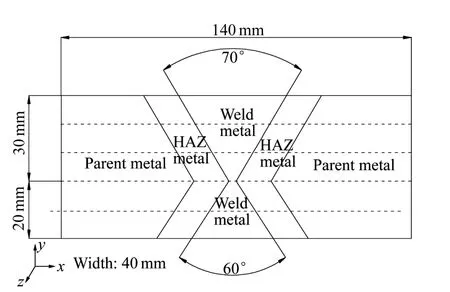

先将锌锅板试样磨制金相试样,观察母材区、热影响区和焊缝区的金相组织及分布,然后将锌锅板试样按图1 所示沿虚线用电火花线切割成片状,并编号为1~5,将片层试样浸泡在酸性溶液(10 mL 工业硫酸+65 mL 工业盐酸+25 mL 蒸馏水)中显现出焊缝界限,然后从每一片中切出分别仅含母材区、热影响区及焊缝区的小试样,编号并测量试样的表面积S。

图1 含焊缝锌锅板的取样示意图(沿虚线切割)Fig. 1 Sampling illustration of zinc kettle sheet with welded joint(cutting along dotted line)

浸锌温度为450 ℃。实验前预先配置含过饱和铁的锌浴,具体步骤如下:按比例称取纯锌和工业纯铁(铁在450 ℃锌浴的溶解度为0.03%(质量分数)[16-17])置于10 L 石墨坩埚内,坩埚放置在井式电阻炉中加热至600 ℃,并保温24 h,然后降温至450 ℃,保温(450±2℃)。将试样分为2 组,一组用于腐蚀质量损失实验,另一组用于镀锌金相实验。腐蚀质量损失实验具体操作步骤为:80 ℃碱洗(15%NaOH)→水洗→酸洗(15%HCl)→水洗→烘干→天平称质量m1(精确度为1 mg)→轻微酸洗→水洗→65 ℃助镀1 min(助镀剂为150 g/L ZnCl2+150 g/L NH4Cl)→烘干→浸锌→取出水冷→洗去合金层(15% HCl+2.5 g/L 六次甲基四胺溶液)→烘干→天平称质量m2。浸锌时间分别为1、3、24、72、168、720 h。镀锌金相实验用于观察不同浸锌时间的镀层组织,其步骤和上述类似。

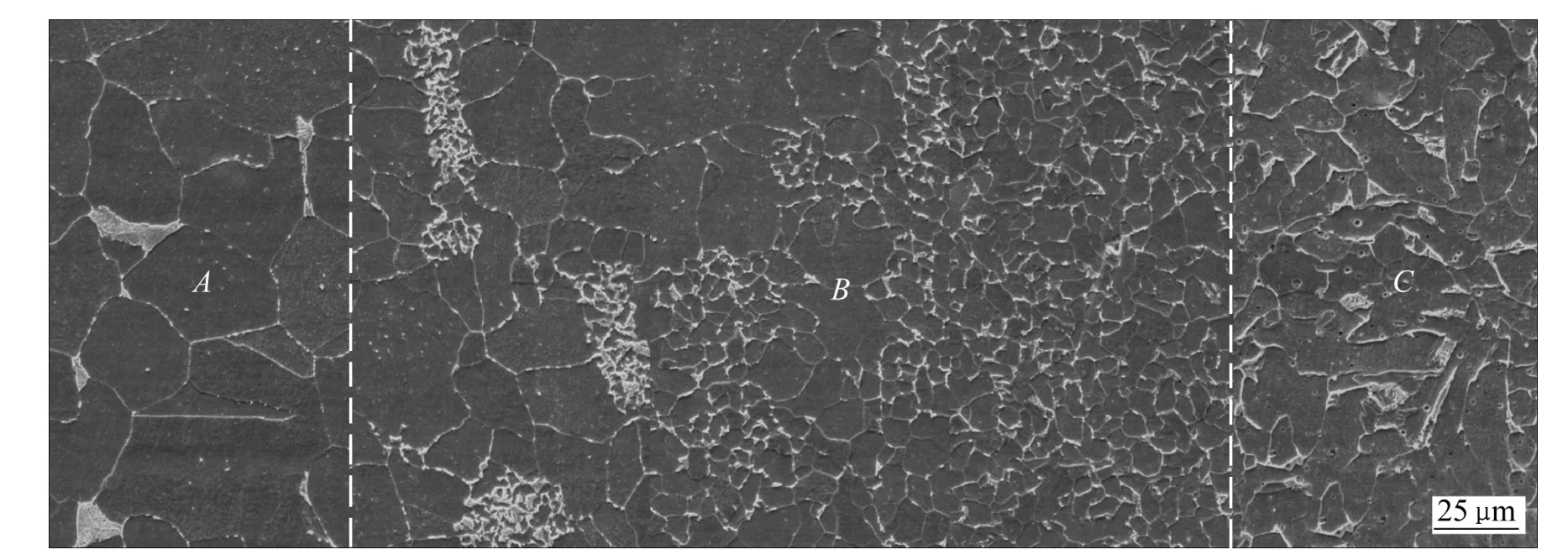

表1 锌锅板母材和焊缝的化学成分Table 1 Chemical composition of parent metal and weld metal of zinc kettle sheet

对质量损失实验得到的数据计算得到不同片层中母材区、热影响区及焊缝区在某个时间段的平均腐蚀速率dw/dt,表达式如式(1)所示:

式中:dw/dt 为腐蚀速率,g/(m2·h);m1、m2分别为浸锌前后试样质量,g;S 为基体表面积,cm2;t 为浸锌时间,s。

镀锌试样经粗磨、精磨、抛光、腐蚀后获得金相试样,所用腐蚀液为铬酸溶液。采用SEM 观察金属间化合物层横截面组织形貌,采用EDS 测定成分,并根据Fe-Zn 相图[18]确定相组成。

2 结果与讨论

2.1 锌锅板焊接接头的金相组织

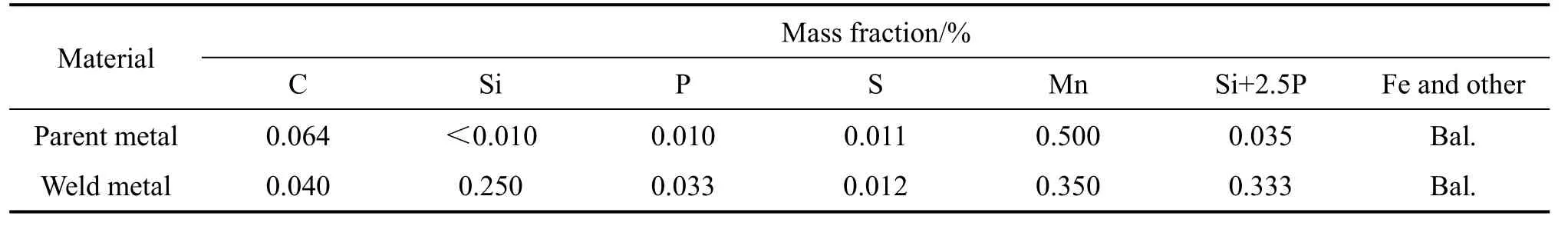

利用SEM 观察了线切割所获得的焊接结构样的显微组织,发现每层焊接区的组织(母材区、热影响区和焊缝区)均无明显差别,说明多层多道焊多对各层的组织无明显影响。图2 所示为利用线切割所获得的焊接接头第二层的SEM 像。图2 中A、B、C 区域依次为母材区、热影响区和焊缝区(各区域在图2 中所占比例不代表实际所占比例)。从图2 中可以看出,母材区由大小较为均匀的大块先共析铁素体和少量珠光体(白色小块状)组成,属于一般的低碳钢退火组织,用直线截取的方法估算晶粒的平均直径约为36.5 μm。离母材最近的热影响区组织(B 区)中出现了团聚的细小珠光体,再接着往焊缝中心靠近时出现了两种典型组织,靠近母材方向为较小的铁素体和在其晶界少量的珠光体组织,而靠近焊缝方向为典型的正火组织,为细小的铁素体及较多的珠光体组织(晶粒平均直径约为7.7 μm)。整个热影响区的跨度(焊缝区和母材区之间的实际距离)约为4 mm。焊缝组织主要由大小较为均匀的不规则形状的块状先共析铁素体和少量层状珠光体组成(C 区),晶粒平均直径约为15.6 μm。

低碳钢焊缝具有较低的含碳量,其固态相变后的结晶组织主要是先共析铁素体和少量珠光体。在多层多道焊及经过热处理的焊缝中,由于焊缝受到重复加热或二次加热,焊缝的柱状晶组织得到改善,得到了细小的铁素体和少量珠光体组织。热影响区组织比较特殊,晶粒大小不均。焊接时,母材离焊缝越近,温度就越高,当温度在1100~Ac3之间时,焊后空冷相当于正火处理,因此得到B 区所示的正火组织。当温度在Ac3~Ac1之间时,焊接过程中只有部分组织转变为奥氏体,冷却后获得细小的铁素体和珠光体,其余部分仍为原始组织,因此晶粒大小不均匀。

2.2 锌锅板母材、热影响区及焊缝在锌浴中的腐蚀速率

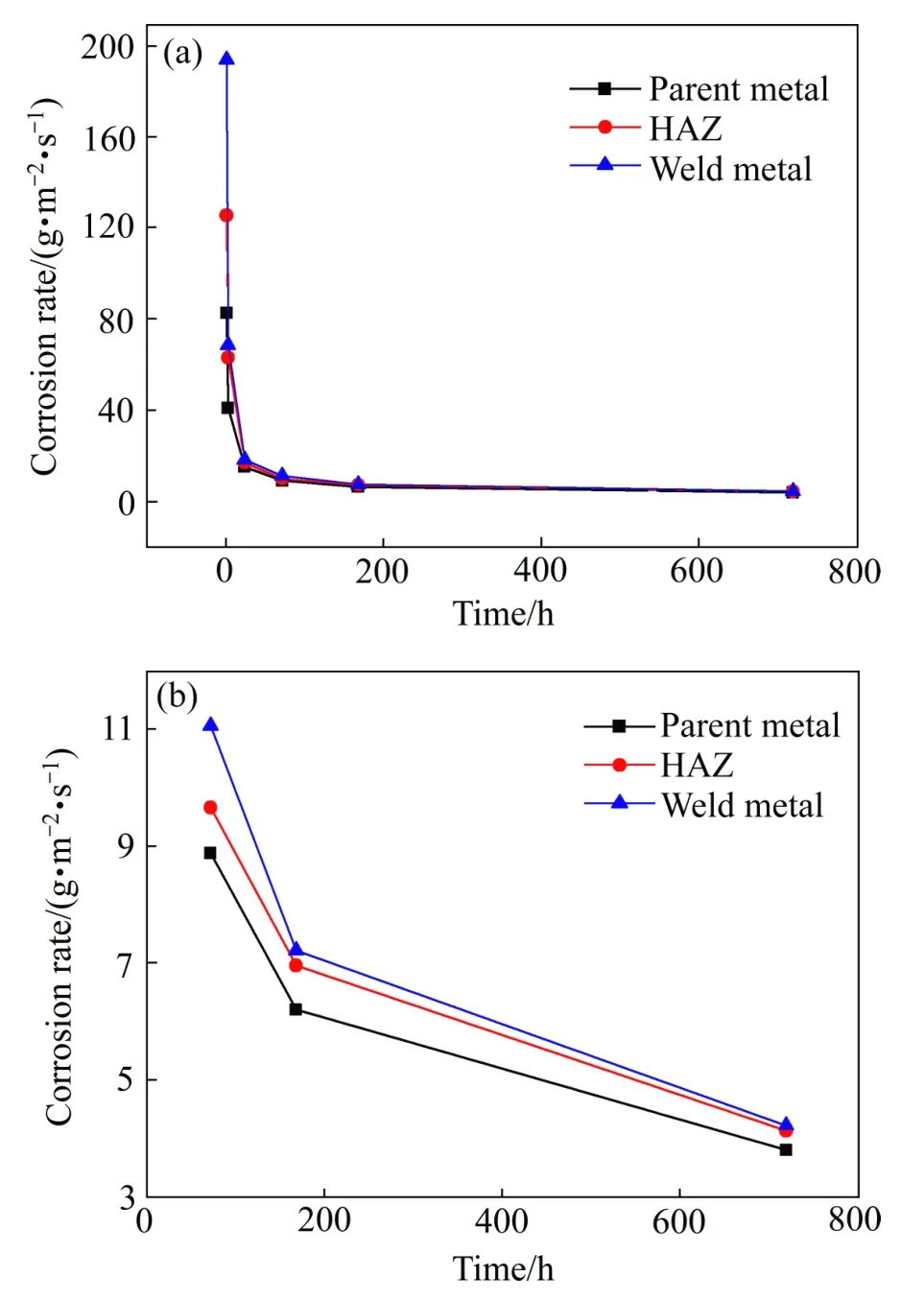

取各特征区同一时间段不同层的腐蚀速率的平均值,分别作为锌锅板母材、热影响区及焊缝的腐蚀速率,从而缩小实验误差。图3(a)所示为各特征区在450℃含饱和铁锌液中的腐蚀速率随浸锌时间的变化关系,图3(b)所示为图3(a)的局部放大图(浸锌时间大于24 h)。

图2 锌锅板焊接处的SEM 像Fig.2 SEM image of welded joint of zinc kettle

图3 锌锅板母材、热影响区及焊缝在450 ℃含饱和铁锌浴中的腐蚀速率与浸锌时间的关系Fig. 3 Relationship between corrosion rates of parent metal,HAZ metal and weld metal and immersion time in saturatediron molten zinc at 450 ℃:(a)Whole stage;(b) ≥24 h

从图3(a)中可以看出,锌锅板在含饱和铁的锌浴中的腐蚀分为两个阶段:1) 快速腐蚀阶段(从开始到24 h)。在此阶段腐蚀速率很大,几小时内大幅减小,此后腐蚀速率下降缓慢;2) 稳定腐蚀阶段(24 h 以后),此阶段腐蚀速率变化不大。对比母材、热影响区及焊缝的腐蚀速率可知,浸锌1 h 时,焊缝的腐蚀速率(194.12 g/(m2·s)) 明 显 大 于 热 影 响 区 的(125.79 g/(m2·s)),热影响区的腐蚀速率则明显大于母材区的(73.74 g/(m2·s))。浸锌3 h 时,焊缝和热影响区的腐蚀速率相差不大,分别为68.54 和63.17 g/(m2·s),但均比母材区的腐蚀速率(40.92 g/(m2·s))大。此后在更长的浸锌时间内,3 个区域的腐蚀速率大幅度下降,且趋于接近。从图3(b)可以看出,在长时间浸锌时,虽然3 种区域的腐蚀速率趋于接近,但仍呈vweld>vHAZ>vparent规律。浸锌720 h 后,焊缝、热影响区和母材的腐蚀速率分别为4.22,4.13 和3.80 g/(m2·s),此时焊缝的腐蚀速率仍比母材的大约10%。

王世卫[19]曾研究了锌锅专用板XG08 在450 ℃含饱和铁锌液中的腐蚀速率,其研究结果与本实验中母材的腐蚀速率几乎一致,通过稳定阶段的平均腐蚀速率推算出锌锅板单侧的年平均减薄速率为2.03 mm,若以焊缝腐蚀速率比母材的大10%来算,那么焊缝的单侧年平均减薄速率为2.23 mm,若以锌锅壁减薄30 mm 为锌锅使用寿命的话(原厚度假设为50 mm),焊缝处将比母材提前1.33 a 失效。

2.3 金属间化合物层的显微组织

从腐蚀速率结果可知,母材区、热影响区和焊缝区在快速阶段腐蚀速率相差较大,而在稳定腐蚀阶段三者则相差较小。为弄清各基体在各腐蚀阶段的腐蚀过程,根据腐蚀速率曲线,取特征浸锌时间点(1 h 和24 h)的试样,观察横截面金属间化合物显微组织变化(见图4)。发现浸锌24 h 后,3 种基体的金属间化合物组织非常相似,因此只取了焊缝浸锌24 h 的化合物组织图(见图4(d))。

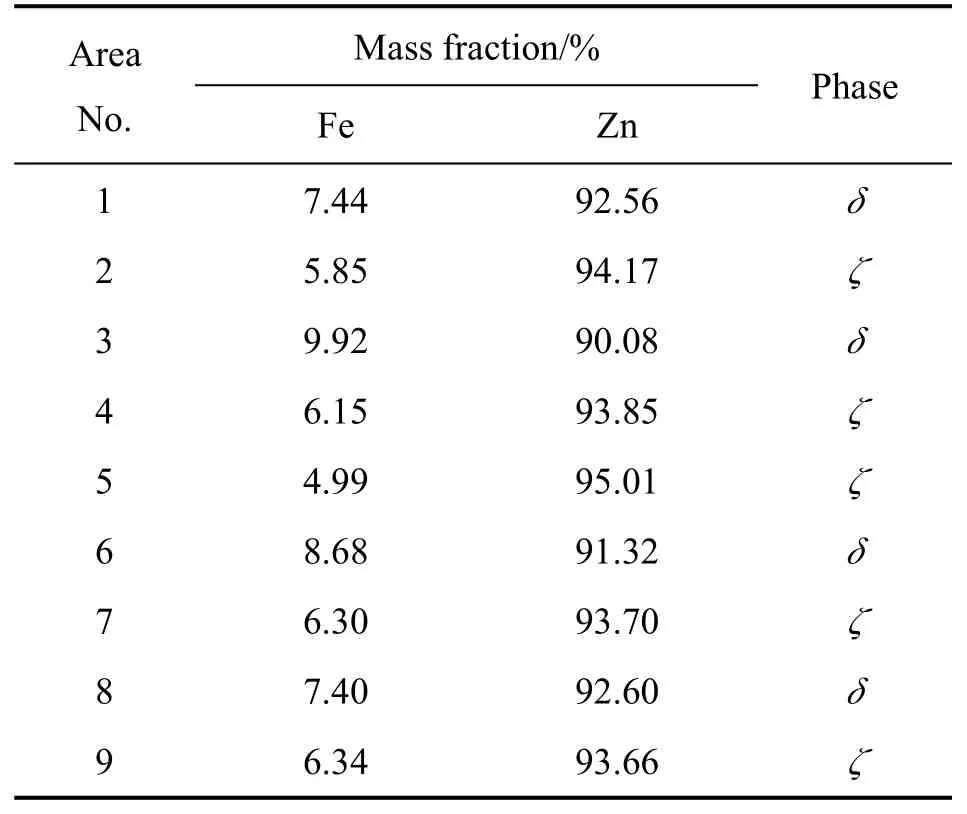

图4(a)~(d)分别为锌锅板母材、热影响区和焊缝在450 ℃含饱和铁锌液中浸泡1 h 和焊缝浸锌24 h 后的金属间化合物显微组织形貌。表3 所列为图4 中标号处的能谱成分。母材金属间化合物层从基体向表面为致密的δ相和柱状ζ相层组成,顶部有少量ζ相粒子,ζ相层厚度约为100 μm;热影响区金属间化合物层则由致密的δ相和柱状ζ相组成,ζ相层顶部有大量呈迸发状的ζ相粒子,而柱状ζ相层厚度仅约为45 μm。焊缝区金属间化合物层由薄而致密的δ相和超厚的疏松块状ζ相组成,ζ相层厚度约为311.8 μm,约为母材ζ相层的3 倍,而整个金属间化合物层厚度几乎是母材和热影响区2 倍。3 种基体浸锌24 h 的金属间化合物层中,δ相层较厚,约为391.3 μm;相层较致密,但有少量裂纹;而ζ相层仅为130.4 μm,且化合物层顶部有较多散落的ζ相颗粒。

母材金属间化合物层属于典型的低碳钢热镀锌组织,而热影响区金属间化合物层ζ相层明显变薄,且大量呈迸发状的ζ相粒子,类似典型的Sandelin 钢的镀层组织[9](Sandelin 钢为等价Si 含量在0.045%~0.12%(质量分数)之间的钢材),焊缝区的热镀锌组织为典型的过Sandelin 钢的镀层组织(过Sandelin 钢为等价Si 含量大于3%的钢材)。母材和焊缝中的等价Si 含量分别为0.035%和0.333%(见表1),由于焊接过程中除了热扩散外还有质量传输,存在着元素的扩散迁 移[20],可以推断出焊缝区部分Si 扩散到了热影响区,导致热影响区中的Si 含量处于Sandelin 区,δ相很薄,且存在大量的ζ相粒子,ζ相在锌液中的脱落与生成达到一个平衡状态,从而使得基体的腐蚀速率较大。

图4 3 种基体在450 ℃含饱和铁锌浴中浸锌1 和24 h 的金属间化合物层显微组织Fig.4 Microstructures of three kinds of intermetallic compound immersed in saturated-iron molten zinc at 450 ℃for 1 and 24 h:(a)Parent metal,1 h;(b)HAZ metal,1 h;(c)Weld metal,1 h;(d)Weld metal,24 h

表3 图4 中金属间化合物层横截面EDS 微区分析Table 3 Cross-sectional EDS microanalysis of intermetallic compound in Fig.4

此外,热影响区试样的晶粒尺寸比母材的小很多,而晶粒越细小则晶界越多,因而具有更多的晶界能供合金相形核与生长。当基体浸入锌液时,表层迅速生成化合物层,使得基体更早进入“生成化合物层-化合物层脱落-新的化合物层”阶段,加速了锌液对基体的溶解。

浸锌24 h 后,3 种基体的金属间化合物层均得到了充分的生长,基体表层的Si 元素被不断增厚的δ层溶解,使得δ层的硅浓度降低,同时,厚且致密的δ层阻碍了Fe、Zn 原子的扩散,从而使得3 种基体的金属间化合物形貌相似,3 种基体的腐蚀速率较小且相近。

由于Fe 与Zn 是互溶的,因此,在Fe 与熔融Zn接触后,两者之间发生一系列作用,如Zn 液对钢铁表面的浸润、Fe 与Zn 之间的化学反应以及Fe 与Zn原子的相互扩散,其中以Zn 的扩散为主。开始时,Zn 原子进入Fe 基体中形成α-Fe 固溶体,当锌在固溶体中达到饱和后,由于Zn、Fe 原子的扩散,固溶体发生跃变而形成ζ相(FeZn13),随着Zn、Fe 原子扩散的继续,再生成更富铁的δ相(FeZn7)。ζ相组织疏松,硬度低且脆,并暴露于锌液中,因此,ζ相很容易剥落,此时,δ相与锌液接触逐渐又形成ζ相,ζ相脱落并漂移至熔融锌中。此过程如此反复进行,使得Fe 基体不断地被腐蚀。在快速腐蚀阶段,腐蚀速率主要受Fe 与Zn 之间的反应扩散控制,基体化学成分以及组织结构对其影响较大。而在稳定腐蚀阶段,腐蚀速率主要受δ相层的生成和ζ相脱落及溶解速度所控制,在长时间浸锌时母材、热影响区和焊缝的金属间化合物层主要由致密的δ相层组成,Si 的作用被削弱,故表现出几乎相同的腐蚀速率。

3 结论

1) 锌锅板多焊接部位组织不均匀,母材晶粒均匀且较大,热影响区晶粒极不均匀,焊缝晶粒无定型且均匀细小。

2) 在450 ℃含饱和铁锌液中,腐蚀速率如下:vweld>vHAZ>vparent。当浸锌时间较短时,3 种基体的腐蚀速率差别明显,浸锌1 h 时,焊缝、热影响区和母材的腐蚀速率分别为194.12、125.79、73.74 g/(m2·s)。而浸锌时间较长时,不同区域的腐蚀速率差别很小。

3) 在450 ℃含饱和铁锌液中浸泡1 h 时,锌锅板焊缝的金属间化合物层ζ相过厚生长,导致其腐蚀速率大于热影响区和母材的。当浸锌24 h 时,3 种基体的化合物层组织形貌相似,均由较厚的δ相层和较薄的ζ相组成。

4) 锌锅焊缝中的等价硅含量过高,导致其腐蚀速率较大。在锌锅焊接过程中,建议采用低Si、低P 焊条。

[1] 孔 纲, 刘仁彬, 车淳山, 卢锦堂, 林德鑫, 王 霞, 黎汉昌.固相Fe 在高温液相Zn 中的溶解行为[J]. 华南理工大学学报(自然科学版),2011,39(11):132-138.KONG Gang,LIU Ren-bing,CHE Chun-shan,LU Jin-tang,LIN De-xin, WANG Xia, LI Han-chang. Dissolution behavior of solid iron in liquid zinc at high temperature[J]. Journal of South China University of Technology(Natural Science Edition),2011,39(11):132-138.

[2] 王福明, 项长详, 陈 冬, 鲁聚林, 秦国斌, 刘克明. 热镀锌锅过早开裂失效的原因诊断[J]. 金属制品,2002,28(1):33-36.WANG Fu-ming, XIANG Chang-xiang, CEN Dong, LU Ju-lin,QIN Guo-bin, LIU Ke-ming. Studies on the causes for the premature cracking failure of the hot dip galvanizing pot[J].Steel Wire Products,2002,28(1):33-36.

[3] TIEDRA P D, MARTÍN Ó. Effect of welding on the stress corrosion cracking behaviour of prior cold worked AISI 316L stainless steel studied by using the slow strain rate test[J].Materials&Design,2013,49:103-109.

[4] BILMES P D,LLORENTE C L,MENDEZ C M,GERVASI C A.Microstructure, heat treatment and pitting corrosion of 13CrNiMo plate and weld metals[J]. Corrosion Science, 2009,51(4):876-881.

[5] 屈金山, 王元良. 双相不锈钢焊接接头的耐蚀性能[J]. 中国有色金属学报,2001,11(S1):s194-s198.QU Jin-shan,WANG Yuan-liang.Corrosion resistance properties of duplex stainless steels welded joints[J]. The Chinese Journal of Nonferrous Metals,2001,11(S1):s194-s198.

[6] 车俊铁, 姬忠礼, 黄俊华. 不锈钢管道焊接处海水腐蚀失效分析与机理研究[J]. 材料导报: 纳米与新材料专辑,2008(3):313-315.CHE Jun-tie, JI Zhong-li, HUANG Jun-hua. Study on seawater corrosion failure analysis and mechanism of stainless steel pipe welding joint[J]. Material Review: Nano and New Material Album,2008(3):313-315.

[7] CHAVES I A, MELCHERS R E. Pitting corrosion in pipeline steel weld zones[J]. Corrosion Science, 2011, 53(12):4026-4032.

[8] 蒋 鹏, 刘希林, 闫飞昊, 宋德军. 铁元素对钛合金焊缝组织和性能的影响[J]. 中国有色金属学报,2010,20(S1):s730-s733.JIANG Peng,LIU Xi-lin,YAN Fei-hao,SONG De-jun.Effect of Fe element on microstructure and properties of titanium alloy welding seam[J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):s730-s733.

[9] 李德元, 王赫莹, 马 骏. 碳, 硅含量对碳钢锌腐蚀层形态的影响[J]. 沈阳工业大学学报,2008,30(1):77-80.LI De-yuan, WANG He-ying, MA Jun. Effect of C and Si content on zinc corrosion morphology of carbon steel[J].Journal of Shenyang University of Technology,2008,30(1):77-80.

[10] CHE Chun-shan, LU Jin-tang, KONG Gang, XU Qiao-yu. Role of silicon in steels on galvanized coatings[J].Acta Metallurgica Sinica(English Letters),2009,22(2):138-145.

[11] 车淳山.Sandelin 效应机理及其抑制方法研究[D]. 广州: 华南理工大学,2005:33-42.CHE Chun-shan.Study on the mechanism of Sandelin effect and its solutions[D]. Guangzhou: South China University of Technology,2005:33-42.

[12] SANDELIN R W. Galvanizing characteristics of different types of steel[J].Wire and Wire Products,1941,16:28-35.

[13] CHEN Yi-lei, ZHU You-nian, Peng Hao-ping, LIU Ya, SU Xu-ping, WANG Jian-hua. Influence of phosphorus on the growth of Fe-Zn intermetallic compound in Zn/Fe diffusion couples[J].Surface and Coatings Technology,2014,240:63-69.

[14] PELERIN J,HOFFMANN J,LEROY V.The influence of silicon and phosphorus on the commercial galvanization of mild steels[J].Metallurgy,1981,35(9):870-873.

[15] 王赫莹, 李德元, 马 骏. 热镀锌锅用钢的腐蚀机理分析及焊接对策的制定[J]. 焊接学报,2007,28(4):81-84.WANG He-ying, LI De-yuan, MA Jun. Analysis of corrosion process and its welding countermeasure of steel use for galvanizing vessel[J]. Transactions of the China Welding Institution,2007,28(4):81-84.

[16] GIORGI M L, DURIGHELLO P, NICOLLE R, GUILLOT J B.Dissolution kinetics of iron in liquid zinc[J].Journal of Materials Science,2004,39(18):5803-5808.

[17] XIONG W, KONG Y, DU Y, LIU Z K. Thermodynamic investigation of the galvanizing systems, I: Refinement of the thermodynamic description for the Fe-Zn system[J]. Calphad,2009,33(2):433-440.

[18] OKAMOTO H. Desk handbook: Phase diagrams for binary alloys[M].2nd ed.Ohio:ASM International,2010:808-885

[19] 王世卫.316L 不锈钢在锌铝液中的腐蚀行为研究[D]. 广州:华南理工大学,2013:22-24.WANG Shi-wei. Study on corrosion behavior of 316L stainless steel sheet in molten Zn-Al[D]. Guangzhou: South China University of Technology College,2013:22-24.

[20] 高 瑞, 孙耀峻, 徐希军, 郭 宁. 船用Ti31 合金的活化性TIG 焊接[J]. 中国有色金属学报,2010,20(S1):s722-s725.GAO Rui,SUN Yao-jun,XU Xi-jun,GUO Ning.Activating flux TIG of Ti31 titanium alloys for shipbuilding[J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):s722-s725.