转向架焊接接头无齿盘自动化精磨工艺

吴向阳,王心红,李 阳,崔云龙,张卫华

(1.南车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学牵引动力国家重点实验室,四川成都610031)

0 前言

转向架是高速轨道车辆的最重要部件之一,起着支撑车体、保证车辆安全运行、减缓车辆和线路间的相互作用以及制动等作用,直接决定了车辆的舒适性、安全性和动力性能。转向架由横梁、侧梁和构架组成,是转向架的承载部件,主要通过焊接制造。转向架的性能不但与焊接过程有关,焊接后打磨工艺也有很大的影响。转向架焊缝通过打磨成圆滑过渡,可消除应力集中,防止从棱角处开裂,显著降低应力水平,提高转向架使用寿命和安全性能。目前,转向架构件主要采用人工手动打磨,打磨效率低、一致性差、劳动强度大、作业环境恶劣。因此,本研究中采用先进的机器人技术结合自行设计的无齿盘动力打磨头研究转向架自动精磨工艺。

1 方法及设备

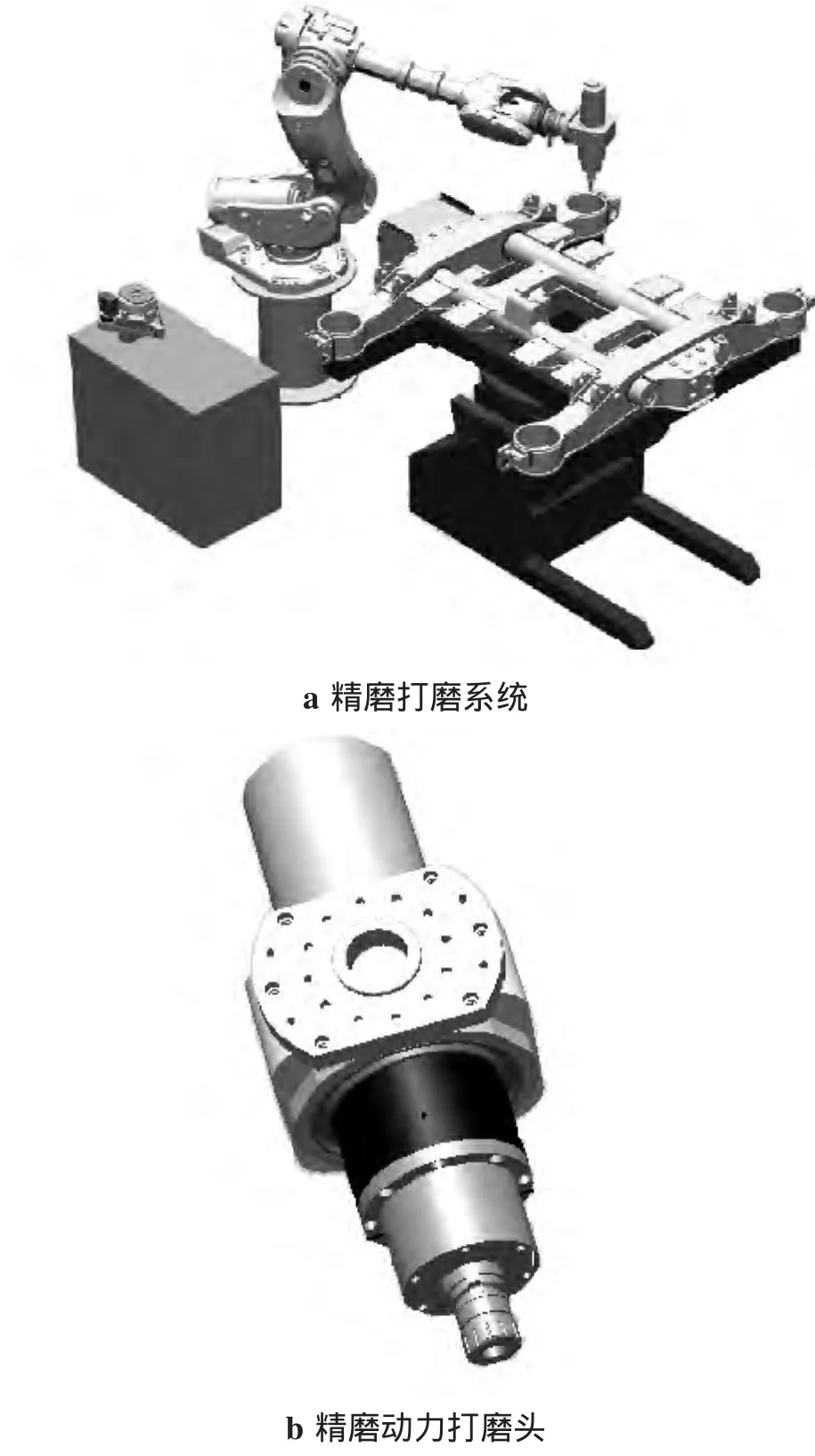

工业机器人是一种多轴联动的、具有灵活的工作轨迹和姿态的机械装置,它具有较强的通用性和较高的可靠性。本研究中使用ABB机器人,到达距离为2 900 mm,承重能力325 kg,重心360 mm,手腕最大转矩2 680 N·m,位置重复精度0.1 mm。精磨采用动力打磨头打磨,选用碳化钨旋转锉刀无齿盘打磨的线速度为60 m/s,机器人行进速度为2 mm/s,每次打磨进深为1 mm。配合专用工件夹、治具、变位机、周边机械以及电气系统,选用SMA490BW转向架专用耐候钢横梁部件进行,完成转向架焊缝的自动打磨技术研究。

图1 打磨机器人及动力打磨头模型

焊缝精磨后残余应力测试使用的设备为加拿大PROTO公司生产的便携式iXRD残余应力仪,测试标准参考GB/T 7704-2008无损检测:X射线应力测定方法;表面粗糙度采用符合国标GB/T 6062及ISO,DIN,ANSI和JIS四项标准的 Mitutoyo SJ-210型表面粗糙度测量仪进行测定;用蔡司金相显微镜分析精磨后的金相组织;表面形貌分析采用共聚焦软件进行分析。

2 结果和分析

通过无齿盘机器人自动精磨后焊缝的表面如图2a所示。图2a中,焊缝经过精磨后,表面呈现光亮的金属光泽,表面圆滑平整,焊缝和母材过渡圆滑区域未伤及母材。在打磨焊缝表面选取(x,y)的15个坐标点,使用Mitutoyo SJ-210型表面粗糙度测量仪贴在打磨后的焊缝表面,分别测试各个点的表面粗糙度,测试示意如图2b所示。

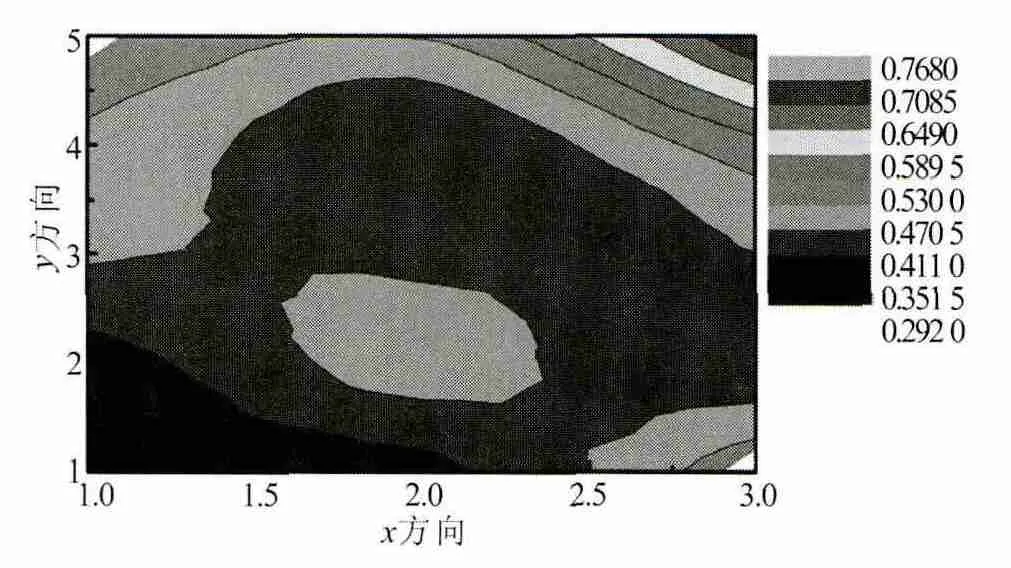

将测试出的点进行整理,表面粗糙度最大值为点(3,5)的 0.767 μm,最小值为点(1,1)的 0.293 μm,计算其平均值为0.439 μm,可见,经过精磨后的焊缝表面粗糙度低于1 μm。图3为焊缝精磨后表面粗糙度云图。由图3可知,整个区域基本呈现蓝色和青色,除了个别边角区域粗糙度稍高外,焊缝精磨后的表面粗糙度一致性较好,说明经过精磨后达到了较为理想的效果。

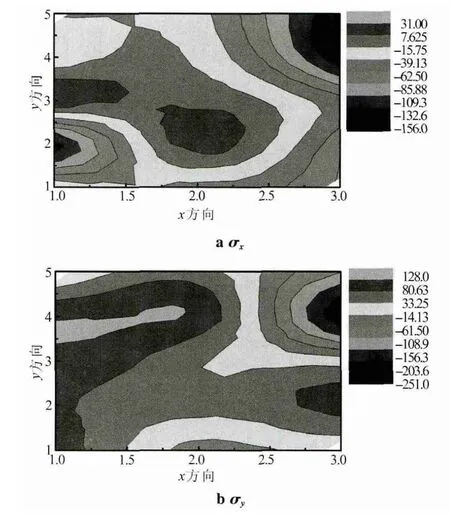

采用PROTO公司生产的便携式iXRD残余应力仪测试上面15个点的残余应力,测试出的σx和σy如图4所示。图4a为打磨区域的σx残余应力主要是压应力,其值在-156~31 MPa,其最大值在点(1,2)和点(3,4)附近区域。图 4b为打磨区域的σy残余应力主要是压应力,其值在-251~128 MPa,其最大值在点(3,4)附近区域。转向架耐候钢室温屈服强度大于350 MPa,故精磨后的残余应力满足要求。

图3 焊缝精磨后表面粗糙度云图

图4 焊缝精磨后残余应力云图

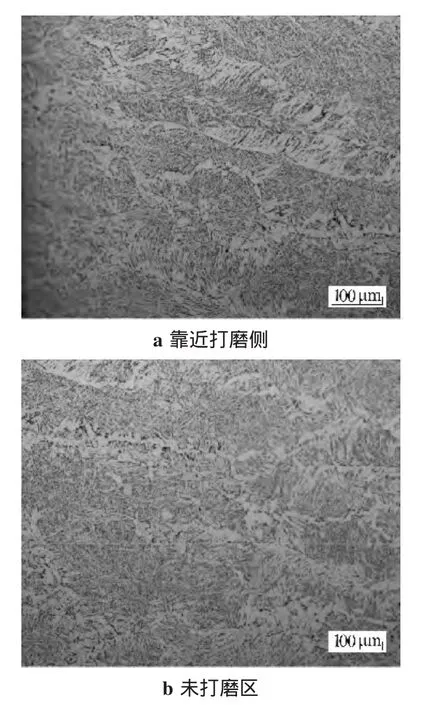

图5为近打磨面的金相组织,由图5可知,从表面到心部均为针状铁素体与针状珠光体组织,部分区域有贝氏体组织出现。近打磨面的金相组织和内部相同,并未出现淬硬组织或回火组织,说明经过无齿盘高速精磨后,表层组织均匀并保持较好的组织性能,未因快速精磨而发生组织变化。

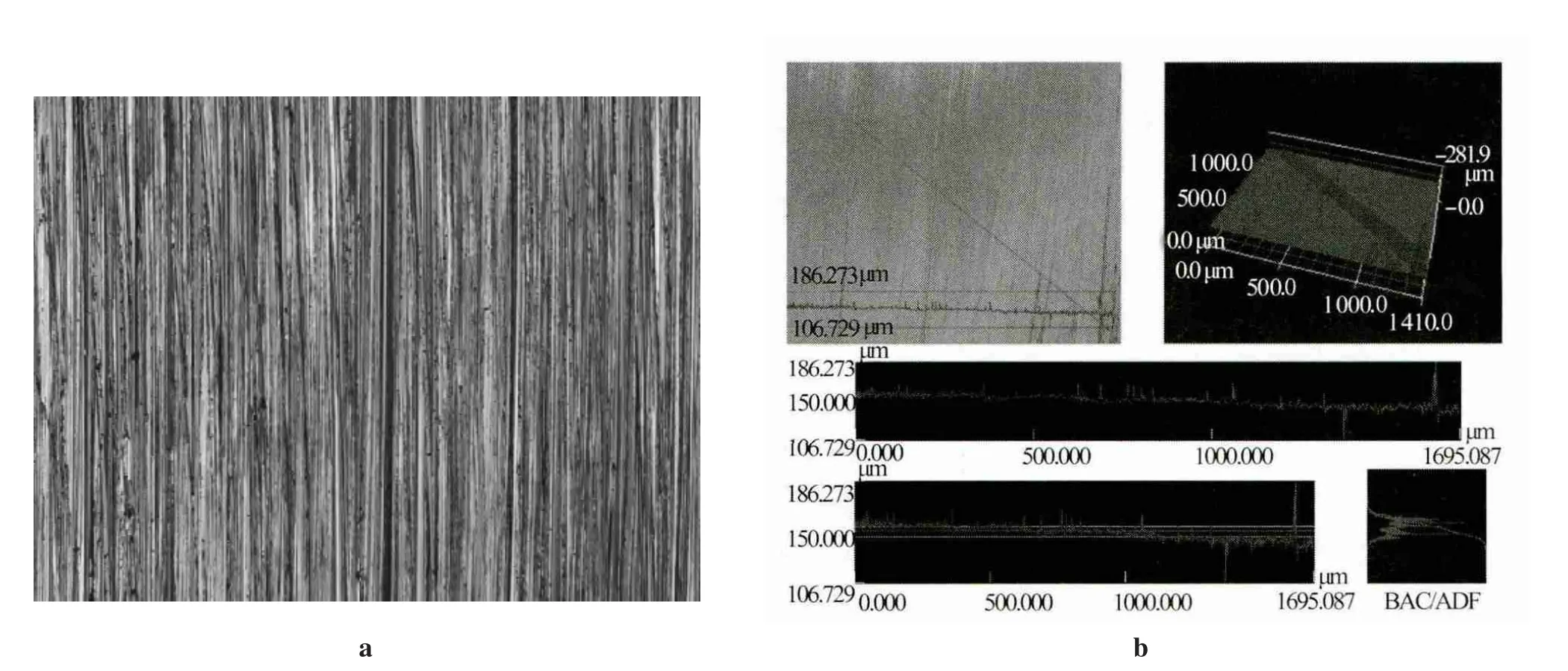

图6a为无齿盘自动打磨后在200倍共聚焦激光电子显微镜下的形貌。由图6可知,磨削表面的磨削纹路十分清晰且较为完整,基本没有附着物,部分区域因为试样放置较久出现少量的锈迹,打磨表面状态良好,没有发现打磨微裂纹。将所采集微区表面形貌通过VK analyzer软件测量对角线上表面粗糙度分布情况,如图6b所示。由于试样表面整体往右下角倾斜,在三维图中显示成右下角较低;从线扫描分析结果来看,试验表面粗糙度分布相对平整,未出现起伏面。

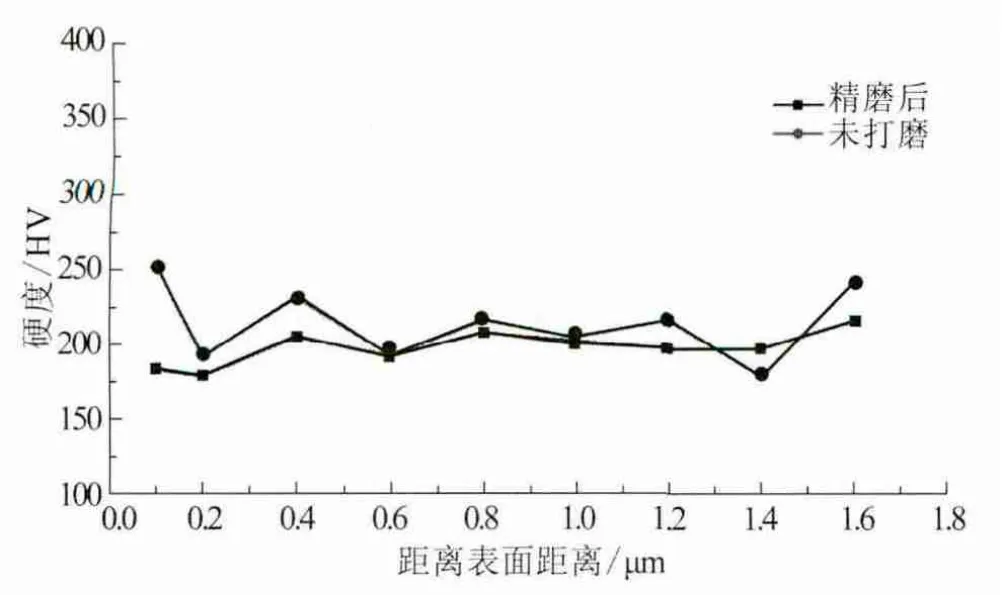

切取的金相样品从接近打磨面往心部进行显微硬度梯度测量,梯度间距为150μm、150μm、150μm、150 μm、200 μm、250 μm、300 μm、350 μm,实验载荷500 g,保载时间10 s,测量结果如图7所示。由图7可知,显微硬度测量结果在200 HV左右,与相关文献所提供数据基本相当;从表层到心部硬度分布平稳,未呈现出递增或递减趋势,说明打磨后表面未出现明显的加工硬化。

图5 焊缝精磨后截面金相组织

3 结论

(1)表面粗糙度最大值为0.767 μm,最小值为0.293 μm,平均值为 0.439 μm,可见经过精磨后的焊缝表面粗糙度低于1μm,表面粗糙度一致性较好。

(2)打磨区域的σx残余应力主要是压应力,σy残余应力主要是压应力,精磨后的残余应力低于转向架屈服强度。

(3)微观组织结构表明精磨后未出现淬硬组织或回火组织,经过无齿盘高速精磨后,表层组织均匀。

图6 局部微区表面形貌

图7 近打磨面显微硬度梯度分布

[1]吴俭民,王庆贤,李乾宇,等.高速列车转向架焊接构件的组织与性能研究[J].热加工工艺,2014(19):45-48.

[2]赵恒华,冯宝富,高贯斌,等.超高速磨削技术在机械制造领域中的应用[J].东北大学学报(自然科学版),2003(6):564-568.

[3]田新莉,聂丽丽,张明伟,等.高速动车组车体焊缝打磨方法研究[J].金属加工:热加工,2012(12):56.

[4]王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011(1):11-15.

[5]黄小平,崔维成.打磨处理改善焊缝疲劳性能的试验研究[J].船舶力学,2003(6):92-99.