高速磨削对SMA490BW钢焊缝接头残余应力的影响

高文慧,吴向阳 ,覃 超,马传平

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 材料科学与工程学院,四川 成都 611031)

0 前言

SMA490BW耐候钢具有较高的强度、韧性和塑性,同时还有良好的耐大气腐蚀性能,因而被用于制造高速列车的转向架焊接构架[1]。转向架构架结构复杂,焊缝数量多且分布密集,为提高构架焊缝疲劳性能,消除焊缝表面缺陷,焊后要对焊缝进行打磨处理。目前转向架的打磨工作主要由人工完成,打磨量大,生产效率低,难以适应自动化生产要求。自动化打磨技术可以提高打磨效率,降低劳动强度,适应自动化生产要求,保证打磨质量。由于打磨过程中,与磨粒接触的焊缝接头会产生一定的塑性变形,因而打磨会改变焊缝接头表面的残余应力状态。人工打磨后,构架焊缝表面基本上为残余压应力,而高速自动打磨对构架焊缝接头残余应力的影响如何,是否和人工打磨的应力状态相同,目前未见相关研究。本研究拟利用X射线衍射法对人工打磨和自动打磨的转向架构架焊缝接头进行残余应力测试,比较两种打磨方法对构架焊缝接头残余应力的影响。

1 试验材料和方法

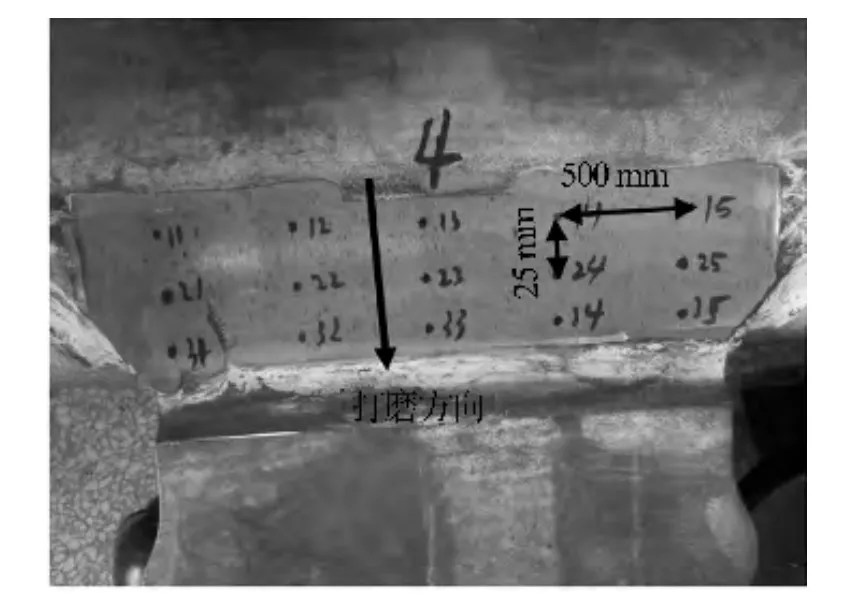

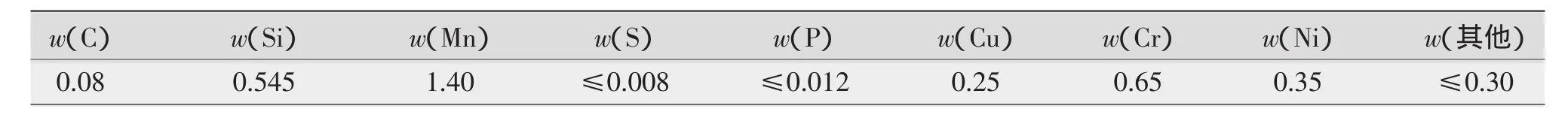

试验构件为焊接转向架构架,选取构架中电机吊座与横梁管连接堆焊焊缝为研究对象,如图1所示。试件所用材料为SMA490BW耐候钢,按照日标JIS G3114中的要求,SMA490BW耐候钢的化学成分见表1,钢的力学性能为:屈服强度σ0.2≥356 MPa,抗拉强度σb=490~610 MPa,延伸率δ≥15%。所用焊接材料为CHW-55CNH焊丝,焊丝成分如表2所示。

人工打磨采用手持气动角磨机,安装砂轮片按照工厂正常打磨方法进行打磨,打磨完后进行X射线残余应力测试。对于自动打磨,首先进行柔性砂带全位置自动打磨(即粗磨),粗磨工艺参数为:砂带线速度18.5 m/s,机器人进给速度5 mm/s,砂带型号XK859X/VSM,粒度60目,打磨完后进行残余应力测试;然后进行无齿盘自动精磨,精磨工艺为:无齿盘线速度60 m/s,机器人进给速度2 mm/s,打磨量1 mm。

残余应力测试布点及点与点之间的距离如图1所示,共均匀布置15个测点。残余应力测试设备为PROTO-iXRD残余应力仪,测试参数为:同倾固定Ψ0法,CrKα辐射,管电压20 kV,管电流4 mA,衍射晶面211,衍射角156.40°,多曝光模式,扫描范围120°~160°,曝光时间 2 s,曝光次数 15 次,7 个 β角。打磨表面的粗糙度测试采用Mitutoyo SJ-210型表面粗糙度测量仪。

图1 制动吊座与横梁管连接堆焊焊缝

表1 SMA490BW钢主要化学成分 %

表2 CHW-55CNH焊丝化学成分 %

2 试验结果和分析

2.1 表面粗糙度

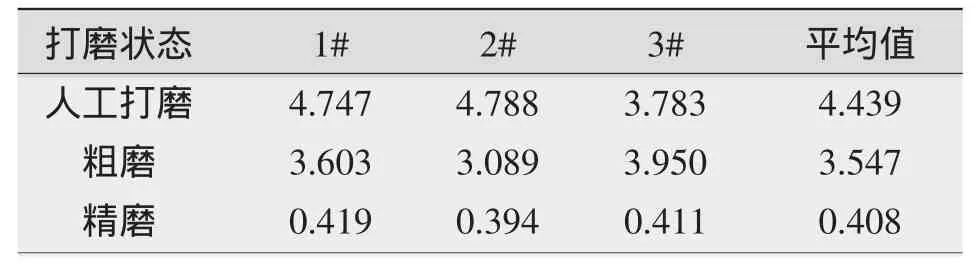

人工打磨、粗磨和精磨三种状态下随机选取3个点(编号为 1#、2#、3#)进行表面粗糙度测试,测试结果如表3所示。由表3可知,三种打磨状态下的粗糙度都满足X射线衍射法残余应力测试要求(国标GB/T 7704-2008要求X射线应力测试表面粗糙度Ra≤10μm)。人工打磨的粗糙度最大,平均值为4.439μm,粗磨的粗糙度次之,平均值为3.547μm,无齿盘精磨粗糙度最小,平均值为0.408 μm。粗糙度的大小是表征磨削质量高低的一个重要参数,粗糙度越小,磨削质量越高,构件抗疲劳性能越好。这是因为根据断裂力学原理,表面粗糙度值越大,切口效应就越大,即应力集中系数越大,疲劳性能就越差[2]。

表3 三种磨削状态下表面粗糙度 μm

2.2 表面残余应力

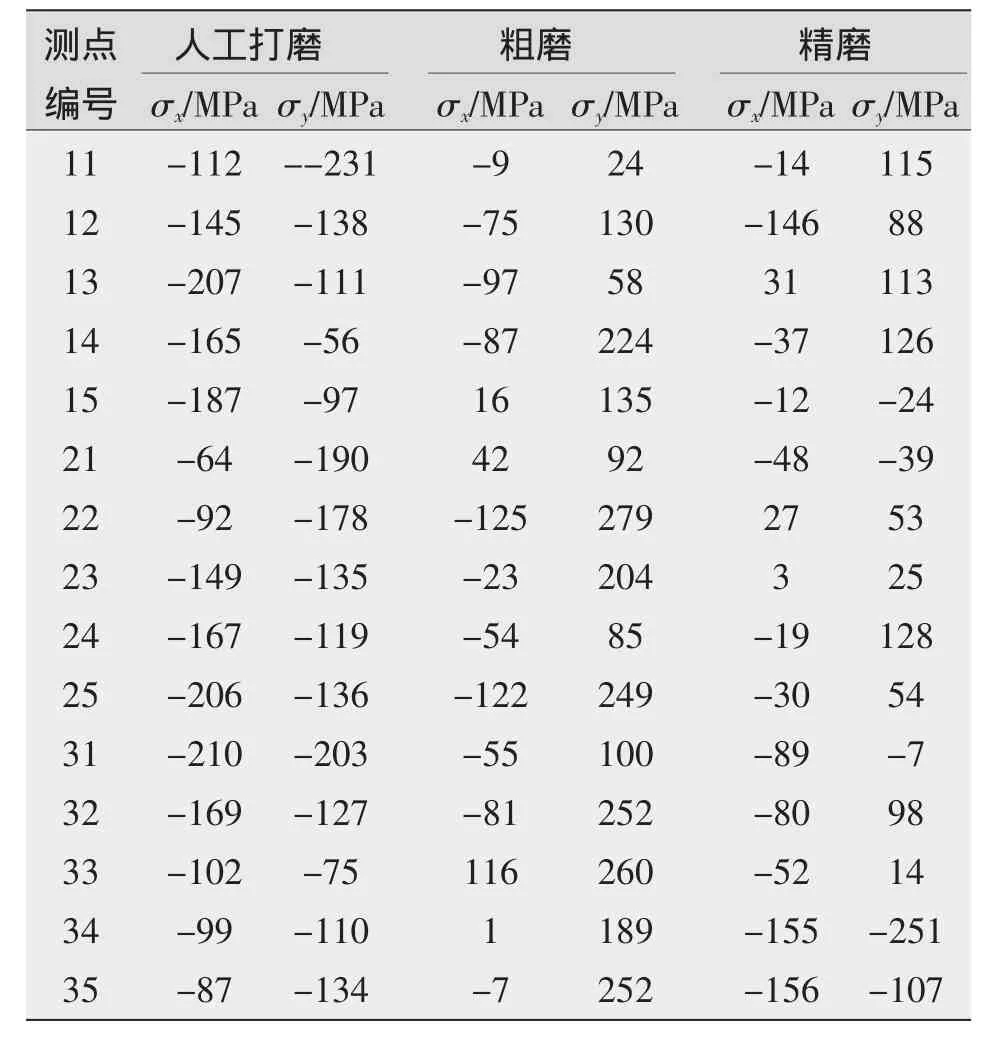

三种磨削状态下电机吊座与横梁管连接焊缝接头的残余应力测试结果(取整)如表4所示,其中σx为垂直于磨削方向的应力,σy为平行于磨削方向的应力;正值为残余拉应力,负值为残余压应力。

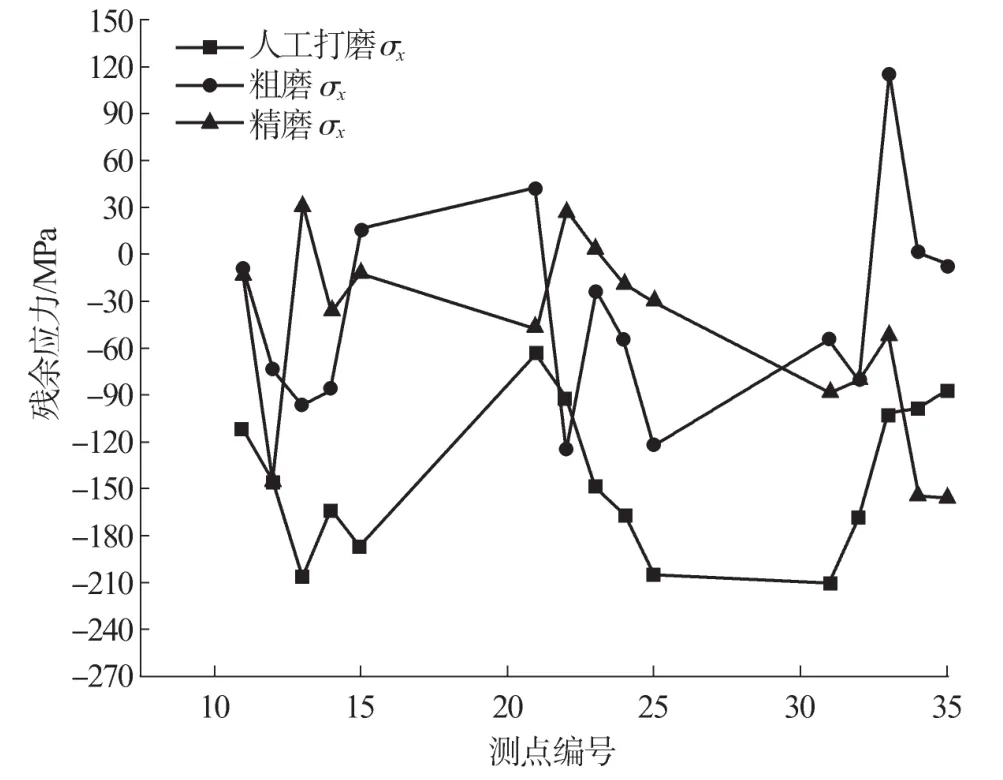

图2、图3分别为三种磨削状态下的垂直于磨削方向残余应力和平行于磨削方向残余应力比较曲线。由表4和图2可知,人工打磨状态下所测的表面垂直于磨削方向残余应力均为压应力,分布在-210~-60 MPa。粗磨状态下所测表面垂直于磨削方向残余应力绝大部分为压应力,分布在-130 MPa~0 MPa之间,其余为较小的拉应力,其中最大拉应力出现在33#号测点,为116 MPa。精磨状态下所测表面垂直于磨削方向残余应力基本上为压应力,分布在-160~-10 MPa,而 13#、22#、23# 号测点为拉应力,最大值为31 MPa。

表4 三种磨削状态下残余应力测试结果

图2 垂直于磨削方向应力曲线比较

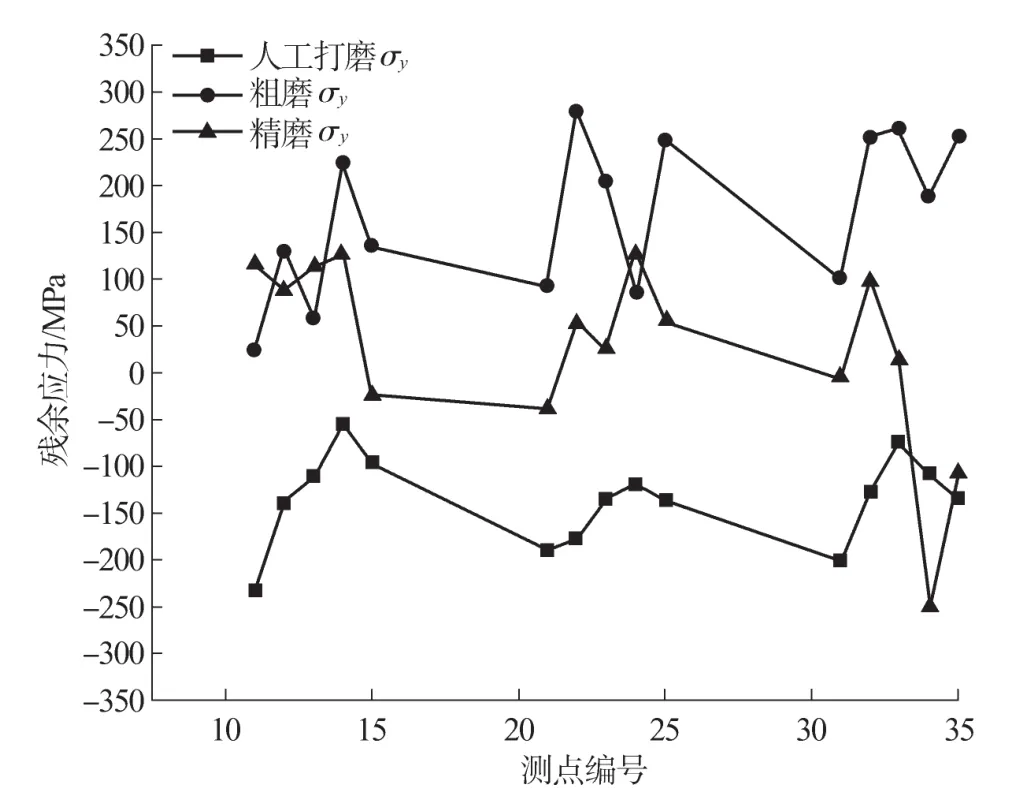

由表4和图3可知,人工打磨状态下所测的表面平行于磨削方向的残余应力均为压应力,分布在-240~-50 MPa。粗磨状态下所测表面平行于磨削方向残余应力全部为拉应力,分布在20~280 MPa,最大拉应力值279 MPa,出现在22#号测点。精磨状态下所测表面平行于磨削方向残余应力大部分为拉应力,分布在10~130 MPa之间,最大拉应力值128 MPa,出现在24#号测点,而其余测点为压应力。

图3 平行于磨削方向应力曲线比较

2.3 分析讨论

残余应力是在没有外力作用的情况下,在物体内部保持平衡而残留的应力。磨削过程中,由于加工变质层比一般切削局限于表面,而且磨削温度较高,因而磨削后产生压应力还是拉应力受到多种因素的影响。磨削残余应力的产生是由磨削温度、塑性变形、挤光作用以及由塑性变形引起的比容变化、金相组织等五种原因的综合结果,它们可能同时出现也可能以某一方面为主[3-4]。而影响金属材料磨削后残余应力的因素主要有磨削用量(如磨削深度、工件速度、砂轮速度等)、砂轮参数、冷却条件和砂轮表面形貌等[3-4]。从前述残余应力测试结果看,人工打磨时,所测应力全部为压应力。这是因为人工砂轮打磨线速度较低、磨削力较小,机械作用起主要作用,导致工件表面层形成残余压应力[5]。而对于粗磨和精磨垂直于磨削方向的残余应力基本为压应力,平行于磨削方向的残余应力基本为拉应力,这是由于塑性凸出效应产生的[5]。当磨粒具有较大的负前角,造成变形区的塑性变形非常严重,在磨粒的前方将产生复杂的应力状态,当磨粒沿加工表面前移时,表面沿磨削方向发生塑性收缩,垂直方向发生拉伸塑性变形,从而使得表面沿磨削方向产生拉应力,垂直磨削方向产生压应力。在柔性砂带打磨后进行无齿盘精磨,残余应力水平下降,这是因为精磨时无齿盘线速度相对于柔性砂带线速度提高了,单位时间内参与切削的磨粒数增加,每个磨粒切削磨屑厚度变小,磨屑变得细薄,导致每个磨粒承受的磨削力变小,降低了总磨削力,获得了较低的残余应力水平[6-7]。

3 结论

(1)在人工打磨、粗磨和精磨三种状态下,构架焊缝接头在人工打磨后粗糙最高,平均值为4.439 μm;粗磨后次之,平均值为3.547 μm;精磨后的粗糙度最小,平均值为0.408 μm。

(2)人工打磨构架焊缝接头表面的应力均为压应力。粗磨和精磨构架焊缝接头的表面平行磨削方向的应力基本为拉应力,拉应力峰值分别为279MPa和128 MPa,而垂直磨削方向的应力基本为压应力,精磨焊缝接头表面残余应力水平低于粗磨焊缝接头。

[1]李丹丹,张志毅,史春元.多次焊补对SMA490BW钢焊接过热区冲击性能的影响[J].热加工工艺,2011,40(17):161.

[2]张东初,裴旭明.加工工艺对表面粗糙度及疲劳寿命的影响[J].中国工程机械,2003,14(16):1374-1376.

[3]刘莉娟.磨削表面残余应力控制及零件表面完整性实验研究[D].沈阳:东北大学,2012.

[4]胡忠辉,袁哲俊.磨削残余应力产生机理的研究[J].哈尔滨工业大学学报,1989(6):51-55.

[5]刘文文.机加工表面残余应力的有限元模拟与实验研究[D].南京:南京航空航天大学,2012.

[6]荣烈润.高速磨削的现状及发展前景[J].机电一体化,2003(1):6-9.

[7]陆名彰,熊万里,黄红武,等.超高速磨削技术的发展及其主要相关技术[J].湖南大学学报(自然科学版),2002,29(5):44-46.