基于西门子6RA7013控制器的棒材冷床动台调速装置

陈元招

(闽西职业技术学院电气工程系,福建 龙岩 364021)

随着现代生产技术和自动化设备的不断发展,棒材生产线的自动化程度越来越高,生产周期的缩短要求配套的辅助设备不断完善和改进。棒材生产一般要经过加热、轧制、输送、剪切、冷却及收集包装等工艺流程,冷床动台控制系统在整个工艺流程起着重要的作用。为了快速准确传动,冷床动台控制系统有交流电机传动和直流电机传动。交流传动大多用在年产量30万t左右的冷床控制系统,这种传动设备投入较低,皮带传动安全可靠,能快速、准确传动,但是传动比固定,无法按轧制节奏改变动作周期,需定期对皮带进行张紧。而直流传动适用于50万t左右的冷床动台传动,不仅执行元件少、传动准确、速度可调,而且在调试完成后制动器的出力会得到改善,摩擦片生产消耗量少。步进式冷床适应生产线的连轧化、较高轧制速度和切分轧制的要求,因此在棒材连轧生产线上得到广泛应用。

国外某钢厂新建一条年产量50万t,产品规格φ16~100 mm的棒材生产线,本文结合该生产线对棒材冷床动台调速装置进行设计研究[1],介绍冷床动台控制系统构成及大功率全数字直流调速装置,并进行了参数设置和调试。

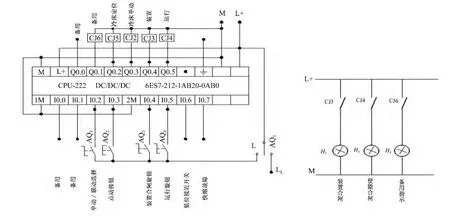

图1 PLC外围接口控制电路

1 冷床工艺流程

冷床是冶金轧钢行业对轧制产品有效进行冷却的工作台面。冷床主要由输入辊道、冷床本体、齐头装置及输出辊道组成。冷床本体是棒材冷却的主要区域,主要由矫直板、定台面、动台面及对齐辊道组成。动台面上部主要由固定梁、活动梁和齿条等组成,其冷床床面由步进齿条和固定齿条组成,步进齿条相对固定齿条平面平行运动,传动装置设在床体下面,冷床不工作时,固定齿条的齿面高于步进齿条齿面。步进齿条由1组偏心轮带动齿条运动,制动时偏心轮停在起始位置,当系统接到启动指令后,冷床电机启动,带动偏心轮从起始位置→加速运动→匀速运动→制动减速运动→回到起始位置,是一个“启-停”步进梁型冷床。活动梁向前移动1步,是通过步进齿条的移动来实现的。每1步结束,活动梁把棒材在1个带有与活动梁相同齿条的固定梁上,输出辊道传输1根棒材,步进齿条循环1次,不断地重复上述动作,棒材就会在冷床台面上逐个齿距地向前移动,使棒材在冷床步进过程中达到了工件冷却效果。

2 冷床动台控制系统构成

在传送过程中,棒材从冷床输入辊道落入稳定矫直板第一齿槽内,动台面按设定的工作周期将棒材沿直径方向一步步送到静台面上。动台面的传动有交流电机和直流电机传动,为了保证传动准确、速度可调及节约成本,防止堆钢,动台面采用直流电机传动。

冷床动台电机由PLC实现逻辑控制,PLC硬件采用西门子S7-200系列产品,冷床动台电机传动采用西门子6RA7013控制器、功率单元及励磁单元构成大功率全数字直流调速装置,通过人机界面(HMI)设定冷床参数,完成冷床动台控制系统功能要求。

2.1 PLC控制单元

冷床动台电机采用PLC控制,由接近开关进行位置检测,实现冷床动台电机的启停控制和速度给定功能,PLC外围接口电路如图1所示。轧件工艺参数设定和对现场设备的操作信号从HMI传送给PLC进行数据处理后,输出冷床定位和冷床点动信号控制冷床直流传动系统,而输出的给定信号、装置合闸及使能合闸信号控制6RA7013控制器外围接口的中间继电器,6RA7013控制器根据给定、装置合闸、使能合闸及反馈信号,实现冷床动台电机的启停、运行控制和运行状态监视等功能。

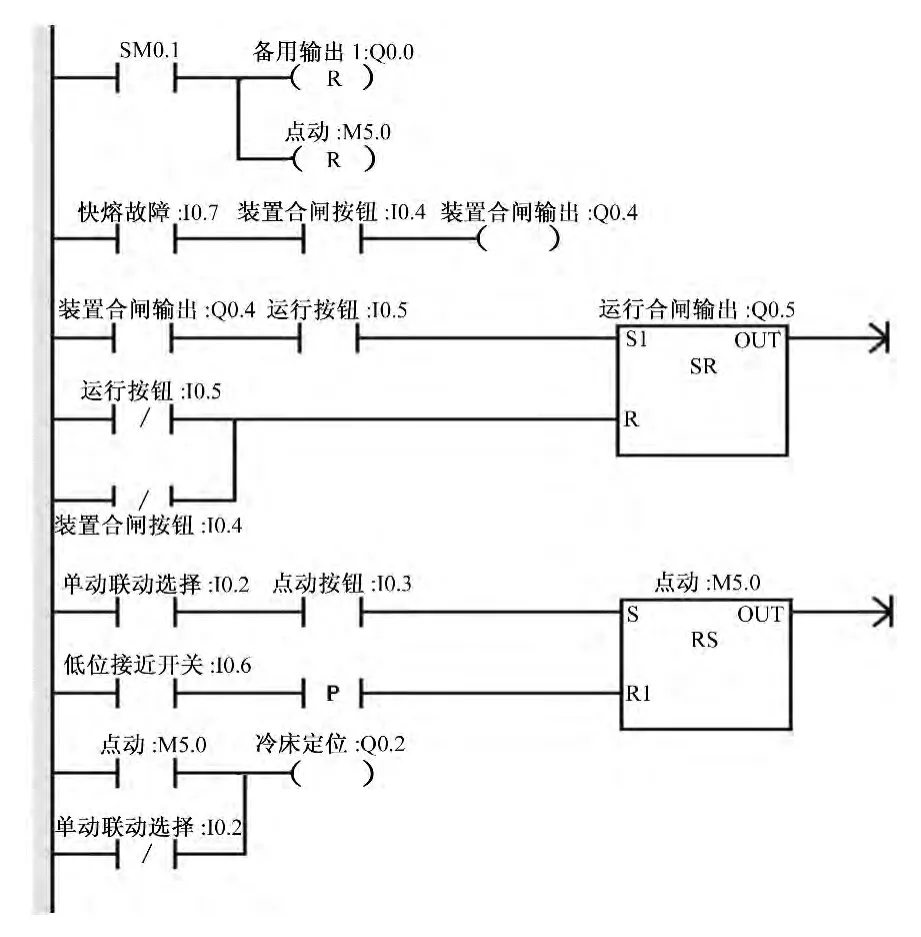

PLC程序如图2所示。当装置合闸开关旋转到接通后,再把运行开关旋转到接通位置,按下启动按钮,冷床动台电机启动,进行冷床定位,当冷床运动到低位接近开关时,冷床动台电机停止,冷床回到起始位置。

图2 PLC程序梯形图

图3 6RA7013控制器外围接口电路

2.2 大功率全数字直流调速装置

2.2.1 西门子6RA7013控制器

西门子6RA7013控制器是一个以电流环为内环,速度环为外环的双闭环逻辑无环流调速控制系统[2]。该控制器内置高性能微处理器,实现电枢和励磁回路所有从速度设定到触发脉冲的调节,以及监控、通讯、故障处理等各种辅助功能。而整个控制软件以功能块程序的方式存储在闪存中,通过操作控制面板的参数设置,可以方便地将软件功能块“连接”起来实现各种驱动控制和逻辑控制等功能,可自动测取、优化参数实现智能优化功能。由于采用全数字控制,运行可靠,抗干扰能力强,具有故障自诊断和处理功能。通过CBP2通讯板与PLC之间可快速完成过程数据传输与运算。6RA7013控制器外围带有开关量输入输出、模拟量输入输出、编码器接口、电机温度监控接口、通讯接口、操作面板编程接口,还可附加多种扩展板和附加板。6RA7013控制器外围接口电路如图3所示。

2.2.2 功率单元

根据步进式冷床控制特点,要求冷床动台电机频繁启动/停止,因此功率单元电路采用2组晶闸管装置反并联电路,工作在四象限电枢可逆运行的逻辑无环流状态[3]。功率单元电路如图4所示。6RA7013控制器根据给定值和反馈值进行数据处理计算,输出满足控制要求的正、反2组触发脉冲。当1组晶闸管工作时,用逻辑电路封锁另1组晶闸管的触发脉冲,使它完全处于阻断状态,确保2组晶闸管不同时工作。为了抑制交流侧浪涌电压,则在进线侧串联电抗器,并在直流侧设置了保护电路,抑制晶闸管尖峰过电压。

2.2.3 励磁单元

由于励磁单元功率较小,选用晶闸管模块和二极管模块构成的单相桥式半控整流电路,可实现停机、满磁、自动弱磁等功能。励磁单元电路如图5所示,按直流电机励磁额定电压和电流值进行参数设置,6RA7013控制器根据设定值进行数据处理计算,输出的触发脉冲(G1、G2)控制晶闸管模块,得到直流电机所需的励磁电压;同时还将实际励磁电流信号反馈到6RA7013控制器,构成闭环电流控制系统,通过参数设置,实现励磁优化控制。

图4 功率单元电路

图5 励磁单元电路

3 调试及参数设置

3.1 开机试运行

检查电路连接是否正确,对6RA7013控制器的微处理器内在软件进行刷新,使调试参数与功率单元相对应,再进行开机前参数设置(详见《西门子6RA70系列全数字直流调速装置使用说明书》)。电机试运行参数见表1。

参数设置完成后,进行“装置合闸”,用万用表测量后计算励磁电流是否正常。如果计算值偏低,则增大参数P102值;反之减小,直到励磁电流略小于额定励磁电流。当励磁电流正常后,再进行“使能合闸”。合闸后,电位器缓慢增加,观察输出电压表有电压输出时,若电枢电流变化很快或有异常,则马上按下急停按钮;若输出电压正常且电机转动,则再增大电位器给定,完成电机试运行。

表1 电机试运行参数

3.2 参数优化设置

冷床动台电机试运行后,电枢两端电压波形可能出现缺相或幅值不同,为了得到更好的实际运行效果,需进行参数优化设置,即电流环优化、速度环优化和弱磁优化,这些参数优化可以进行自动优化和手动优化设置。

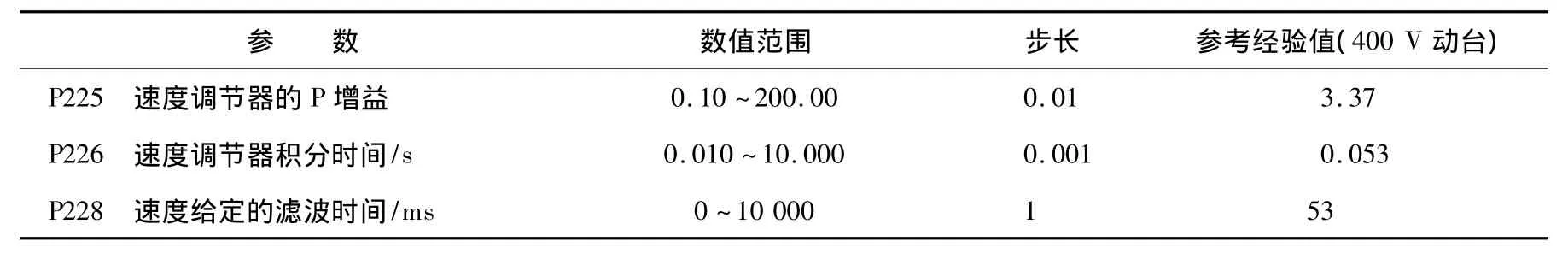

参数优化时可以先分别设置P051为25、26、27进行自动优化,也就是根据外部硬件在调速器内部软件自动换算获取优化参数。当自动优化设置不能完成时,可以输入经验参考值人为手动优化设置。若要达到对电机电枢和励磁的预控制,则可按表2输入不同参数的参考经验值进行电流环优化;若要达到对电机的运行速度动态响应得到改善,则按表3输入不同参数的参考经验值进行速度环优化;最后判断是否是弱磁电机或电机额定转速是否满足工艺要求,再确认是否需要进行弱磁优化,若需要,则拆开联动,按表4输入不同参数的参考经验值进行弱磁优化,使直流调速器达到最优的控制效果。

在参数优化过程中,打开“急停”“装置合闸”“使能合闸”开关,若发现电枢电流持续加大等异常情况,则马上按下“急停”按钮。

表2 电流环优化设置参数

表3 速度环优化设置参数

表4 弱磁优化设置参数

3.3 电枢试验

参数优化完成后,先检查三相全控桥式整流电路的接线,用万用表测量电枢电阻及电枢回路对地绝缘,将交流侧电压反馈选到调试挡,然后设置电枢参数。

参数设置说明见表5,把“装置合闸”旋转开关合上,再合上“使能合闸”开关,逐步减小P150的值,观察电流表、电压表是否有电流、电压产生。当正组停机后,只要设置P402为-5,P171为0,P172为-100,重复以上步骤试验反组。通过P402给定值实现正反组的切换情况及电枢两端输出波形。

表5 参数设置

4 应用效果

国外某钢厂棒材生产线冷床动台调速柜,其电机功率132 kW,电枢额定电压400 V,额定电流800 A,励磁额定电压180 V,额定电流18 A。因此,刷机时根据电流互感器变比,把电枢电流改为1 kA,电枢电压改为400 V,励磁电流改为30 A,参数设置按照动台电机参数设定,保证一定的过载能力。

由PLC与6RA7013控制器相结合构成的大功率全数字直流调速装置,利用接近开关实现位置反馈,提高了冷床位置控制精度,降低了堆钢故障率。同时,PLC通过编程方式实现了冷床动台电机的快速启动、准确停止及频繁启/制动,采用四象限运行控制方式,方便将制动时的再生能量回馈给电网,具有谐波含量低、功率因数高的优点,并且大大提高了生产自动化程度,增强了生产能力。

5 结语

根据输入的给定值,能够驱动冷床运行的直流电机在冷床上准确定位,以实现对冷床准确控制。由于直流电机调速性能好、转矩控制简单可靠、过载能力强,加上配套的西门子6RA70系列全数字直流调速装置和PLC控制器,能够保证制动命令及时准确地发出及控制冷床精确停在起始位置,故其以优越的性能在步进式冷床控制方面得到了广泛应用。

[1]王玉娟,孙洁.基于6RA70的棒材冷床控制方案的研究[J].甘肃冶金,2012,34(3):114 -115.

[2]邹继涛,李炜,陈韬.西门子6RA70直流调速装置在轧机中的应用[J].钢铁研究,2011,39(6):42 -45.

[3]田石钟,张奕黄,朱坤.基于6RA70控制的四象限直流调速系统[J].微计算机信息,2009,25(19):6 -7.