基于虚拟仪器的滚动轴承故障检测仿真实验平台

张长泉

(安徽新闻出版职业技术学院实验实训中心,安徽 合肥 230601)

虚拟仪器是计算机技术与传统仪器相结合的新型仪器,是现代工业设备状态监测和故障诊断领域一种全新的技术方法。虚拟仪器主要原理是通过编程软件将计算机硬件与仪器硬件资源有机地融为一体,把仪器硬件的测量、控制能力与计算机强大的计算和处理能力有效结合起来,从而实现振动信号的采集、处理和分析[1]。轴承是机械中最常用的一种承力部件,是机械工作时最易损坏和出现故障的零件之一,机械运转过程中发生的故障大多是因轴承故障引起的。滚动轴承工作时,转速高、承载力大、工况恶劣、寿命离散性很大,进行定期实时维修是不可能的,需要对其进行在线监测[2]。采用美国虚拟公司的CompactDAQ数据采集系统和光电传感器,并以LabVIEW软件为平台设计基于虚拟仪器滚动轴承故障检测仿真系统,可以实现快速、可靠地监测到机械工作时轴承出现的各种故障。

1 滚动轴承故障检测方法

常见的轴承故障形式有磨损、点蚀、胶合、断裂等,发生故障的部位大多为滚子、外圈、保持架、内圈4个重要位置。当轴承旋转时,4个位置任何一处发生损伤,都会产生周期性的撞击,并形成均匀间隔的脉冲,从而引起相应的冲击振动信号,出现了轴承固有的故障特征频率[3]。轴承故障诊断就是通过时域波形分析得到这个故障特征频率的。轴承振动信号具有一定的随机性和无规律性,因此无法用固定的时间函数来表达其振动信号特征,需要在时域范围内用数理统计方法来估算和评价轴承振动,常用的数理统计参数如下。

1.1 有效值

在数理统计参数中,有效值主要反映由于轴承加工误差、磨损和点蚀等原因所产生的不规则振动程度,轴承磨损、点蚀越大,制造精度越低,则有效值就越高;反之,有效值就越低。

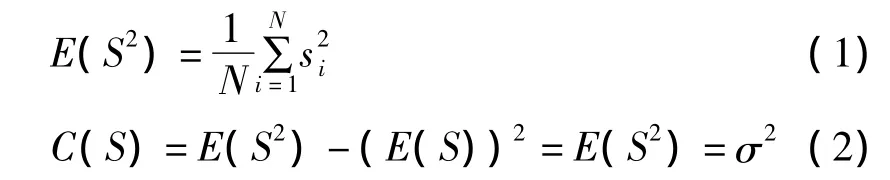

有效值的定义为

由于有效值对轴承表面缺陷造成的异常振动较为敏感,故在国际标准中,滚动轴承振动检测原理就是依据有效值来判断轴承振动大小,有效值大于国标规定的最大值则表示轴承振动不合格,存在故障。因此,本研究在进行仿真系统设计时也将有效值作为轴承振动重要的一个评定标准。有效值虽然可以反映出轴承因制造精度和磨损所引起的表面粗糙状况,却不能反映轴承划痕、剥落、裂纹、凹坑、胶合等离散型缺陷,工作人员经常发现所测的轴承振动有效值虽然不超过国家标准,但轴承却存在明显的异常噪声,因此需要其他数理参数辅助检测。轴承早期故障和缺陷可以通过脉冲数和波峰因数等无量纲参数来判断,而且无量纲参数不受轴承振动信号幅值大小的影响,并与传感器灵敏度和放大器放大倍数无关,也不受轴承尺寸和转速的影响。

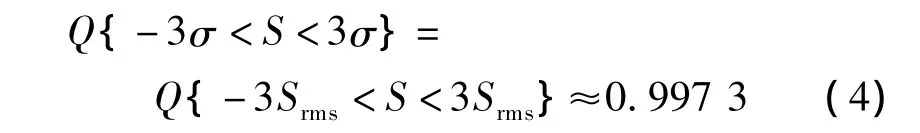

1.2 冲击脉冲数和解调有效值因数

由于传统的时域检测参数在轴承振动检测中存在有很大的误差,鉴于此,本研究推导出振动冲击脉冲数和解调有效值因数2个无量纲参数,并结合有效值,完成轴承振动信号时域内振动状况的评价。振动冲击脉冲数和解调有效值因数是根据概率统计学上的3σ准则和轴承故障振动信号所表现出的冲击脉冲特性得到的,设无故障轴承的振动包络信号S(t)服从零均值正态分布,即:

根据期望和方差的定义,可得:

由式(1)和式(2)得轴承振动解调信号s(t)的有效值为

根据3σ准则和式(3),轴承振动信号的包络幅值S落在区间[-3Srms,3Srms]的概率为

由式(4)可知,无故障轴承的信号振动值大约有 99.73% 落在[-3Srms,3Srms]内。取 3.5Srms作为检测阈值对解调振动信号进行过滤,即可提取轴承故障振动信号特征。

2 仿真检测平台设计

按照上述机械轴承故障检测方法和数学模型进行Matlab编程,将Matlab程序导入LabVIEW虚拟仿真系统中。通过虚拟仿真系统得出故障轴承的时域振动信号,并计算故障轴承低中高频有效值、解调有效值因数和冲击脉冲数。

虚拟仿真系统设计思路如图1所示。待测轴承首先由振动传感器采集到信号,通过信号调理电路进行信号放大和滤波,再由信号采集硬件进行模数转换,最后振动信号进入虚拟仿真系统,得到轴承故障振动信号的时域波形图,实时计算出故障轴承的低频有效值、中频有效值、高频有效值、解调有效值因数和冲击脉冲数5个参数[4]。

图1 轴承故障检测虚拟仿真平台设计图

本研究采用LabVIEW软件进行仿真系统设计,硬件采用美国虚拟仪器公司的CompactDAQ数据采集系统和光电传感器。设计出来的轴承故障仿真检测平台如图2所示。

该仿真平台包括轴承故障检测参数计算模块、轴承振动信号时域分析模块、轴承振动信号调取模块、检测参数报表打印模块。

图2 轴承故障仿真检测平台

3 仿真实验

3.1 实用性实验

印刷设备是典型的大型旋转机械,本仿真实验选取某一机龄为10年的胶印机来进行实验,分别检测印版滚筒和压印滚筒2组轴承工作状况。

印刷机运行速度都设定为1×104r/h,振动信号采样频率为10 kHz,采样点数为3 000。通过数据采集卡和调理电路将轴承振动速度信号转换为数字信号,再传递到基于LabVIEW软件开发的虚拟仿真平台上进行进一步信号分析,通过时域析来验证系统的可靠性。通过虚拟仿真系统时域分析模块求出待测轴承的低中高三频带的有效值、通频带解调有效值因数和冲击脉冲数,与JB/T 10187—2000所允许的最大值进行比较,判断轴承是否合格[5-6]。

图3~4是印刷机压印滚筒轴承虚拟仿真检测结果。

图3 合格轴承时域信号和有效值

图4 故障轴承时域信号和有效值

从图3中可以看出,低、中、高三频带的有效值都小于国标规定的最大有效值(内径50 mm滚动轴承的低、中、高三频带有效值分别为210、160、160μm/s),且解调有效值因数和冲击脉冲数都小于故障诊断模块设定的阈值(1.2和4)。因此,图3轴承振动合格。图4中三频带的有效值大于JB/T 10187—2000所允许的最大值,表明轴承振动不合格。

3.2 可靠性性实验

为了进一步验证本文所设计的虚拟仿真系统的可靠性,随机选取已知轴承工况的10套(5套有故障,另外5套正常)内径为30 mm轴承(JB/T 10187—2000规定内径为30 mm轴承的低、中、高频有效值分别为150、120、100μm/s)。表1中所有数据是实验前通过专业仪器测试出来的[7]。

将此10套轴承通过本文设计的虚拟仿真系统进行仿真测试,并打印振动参数报表(见表2)。通过表1~2的对比看出,轴承虚拟仿真系统测试数据与专业振动仪器测试数据相似,且有些数据优于传统仪器测得的数据。因此,得出本文开发的轴承虚拟仿真检测系统具有一定的可靠性、实用性。

表1 专业仪器检测出的10套轴承振动参数

表2 虚拟仿真系统检测出的10套轴承振动参数

4 结语

仿真结果表明,以轴承振动时域检测参数为模型,以虚拟仪器软硬件技术为基础开发的“基于虚拟仪器旋转机械轴承故障检测仿真平台”能够有效地诊断出滚动轴承振动是否合格,具有与专业仪器一样的检测性能和检测数据。

[1]曹慧,程放,方遒.虚拟仪器平台下印刷机噪声测试系统研究与开发[J].安阳工学院学报,2014(2):43-46.

[2]黄剑.虚拟仪器技术及应用综述[J].计量与测试技术,2010(4):42-43.

[3]王国彪,何正嘉,陈雪峰,等.机械故障诊断基础研究“何去何从”[J].机械工程学报,2013,49(1):63 -72.

[4]李雪丽,张素香,李进霞.基于LabVIEW的机械振动实验教学平台[J].轻工科技,2014(1):61-63.

[5]安军,唐东炜,林云峰,等.基于虚拟仪器的旋转机械振动测试系统[J].仪表仪器技术与传感器,2009(2):20 -21,31.

[6]王勇.滚动轴承振动信号在线分析系统[D].洛阳:河南科技大学,2011:11-12.

[7]黄建强,傅攀.基于虚拟仪器的滚动轴承在线监测系统[J].四川兵工学报,2010,31(8):65 -67.