5083铝合金搅拌摩擦焊缝的剥落腐蚀性能*

骆志捷,袁鸽成,黄泽涛,何理谦,林典海

广东工业大学材料与能源学院,广东 广州 510006

5083铝合金搅拌摩擦焊缝的剥落腐蚀性能*

骆志捷,袁鸽成,黄泽涛,何理谦,林典海

广东工业大学材料与能源学院,广东 广州 510006

采用溶液浸泡法研究了5083铝合金及其搅拌摩擦焊焊缝的剥落腐蚀性能.借助光学显微镜、扫描电子显微镜、透射电子显微镜及电化学工作站分析了焊缝和母材的微观组织、剥落腐蚀形貌、极化曲线及电化学阻抗谱.结果表明,浸泡腐蚀后焊缝出现轻微点蚀,而母材点蚀严重并显现局部起皮剥落,腐蚀裂纹沿晶开裂;腐蚀评级和电化学阻抗谱均可说明焊缝的耐剥落腐蚀性能好于母材,同时极化曲线也说明焊缝的腐蚀敏感性低于母材.带状晶粒等轴化,棒状的第二相细化及分布均匀化,位错密度的减小是焊缝耐剥落腐蚀性能强于母材的主要原因.

5083铝合金;搅拌摩擦焊;剥落腐蚀;电化学腐蚀

5083铝合金作为一种不可热处理强化铝合金,具有高的比强度、良好的焊接性能、抗蚀性能及加工性能,广泛应用于船舶制造及海洋运输业[1].在这些领域中,焊接是一种必不可少的加工方式.搅拌摩擦焊接(Friction Stir Welding,FSW)作为一种新型的焊接方法,在铝合金焊接中已得到广泛应用[2-4].国内外学者对铝合金搅拌摩擦焊接机理[5-6]、焊接工艺[7-8]、焊缝组织与性能[9-11]等做了大量的研究.其中,关于5083铝合金搅拌摩擦焊接的研究[12-14]也有不少,但对其搅拌摩擦焊缝剥落腐蚀研究的报道还不多.对服役于海洋环境的铝合金材料来说,剥落腐蚀是典型的腐蚀形式之一,这种腐蚀会给船舶带来严重的安全隐患.研究5083铝合金搅拌摩擦焊缝的剥落腐蚀行为及其机理具有一定的理论意义与工程应用价值.

1 实验材料及方法

实验材料为5083-H321铝合金板材,尺寸50 mm×20 mm×4 mm,其化学成分(质量分数,%)为Mg 4.7,Mn 0.63,Cr 0.12,Fe 0.12,Si 0.1,Zn 0.005,Ti 0.006,Al为余量.搅拌摩擦焊机的搅拌头带有螺纹,其中轴肩22 mm,搅拌针长度3.4 mm,搅拌针形状为上宽下窄圆台形状,上部直径7 mm,下部直径6 mm.焊接工艺参数为:焊接速率80 mm/min,转速700 r/m,搅拌头倾角3°,压下量0.5 mm.用对接的连接方式沿垂直于板材的轧制方向焊接,并沿轧制方向截取剥落腐蚀试样.为了研究焊缝组织对腐蚀性能影响,把焊缝表面的叠纹磨去并抛光.

按照GB/T 22639-2008标准进行剥落腐蚀试验,腐蚀溶液为NH4Cl,NH4NO3,(NH4)2C4H4O6及H2O2的水溶液,其成分的摩尔浓度比为100∶25∶1∶9.剥落腐蚀(EXCO)溶液与试样的面容比为10 mL/cm2,溶液pH值为5.2~5.4,在恒温水浴槽中进行试验,温度为(65±1)℃,腐蚀时间为24 h.

采用德国ZAHNER公司Im6电化学工作站,以Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极的三电极体系,测量5083-H321铝合金及其搅拌摩擦焊缝在剥落腐蚀溶液体系下的极化曲线及电化学阻抗谱.测试动电位扫描极化曲线时,极化扫描速率为2 mV/s,扫描范围为-1.8~1.2 V.在开路电位稳定时测试电化学阻抗,测试面积为1 cm2,频率范围为20000~0.1 Hz,正弦波激励信号幅值为±10 mV.

2 实验结果

2.1 剥落腐蚀形貌

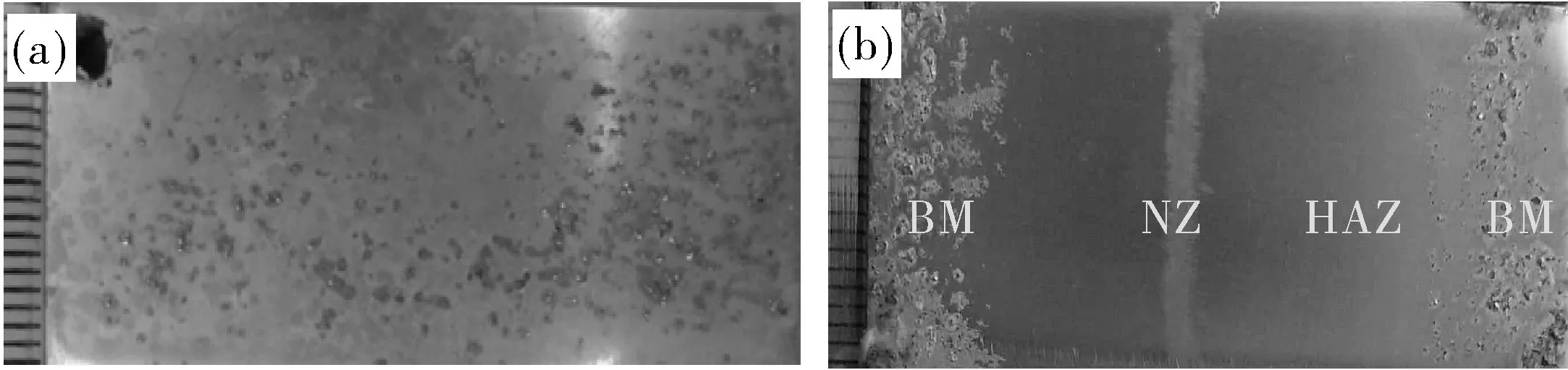

母材和FSW焊缝剥落腐蚀试样的宏观形貌如图1所示.把搅拌摩擦焊试样分为3个区域:端部母材区(BM)、中间焊核区(NZ)和热影响区(HAZ).图1(a)显示,剥蚀母材试样(BM)出现大量均匀分布的腐蚀坑,局部有起皮现象.图1(b)显示,搅拌摩擦焊缝的NZ区腐蚀程度轻微,肉眼没有发现腐蚀点.两端母材区域腐蚀程度与原始母材试样类似,而焊缝的HAZ区腐蚀程度较母材轻,只出现个别的腐蚀点.

图1 剥落腐蚀母材(a)及FSW焊缝(b)的宏观形貌Fig.1 Exfoliation corrosion macromorphology of BM(a) and the joint (b)

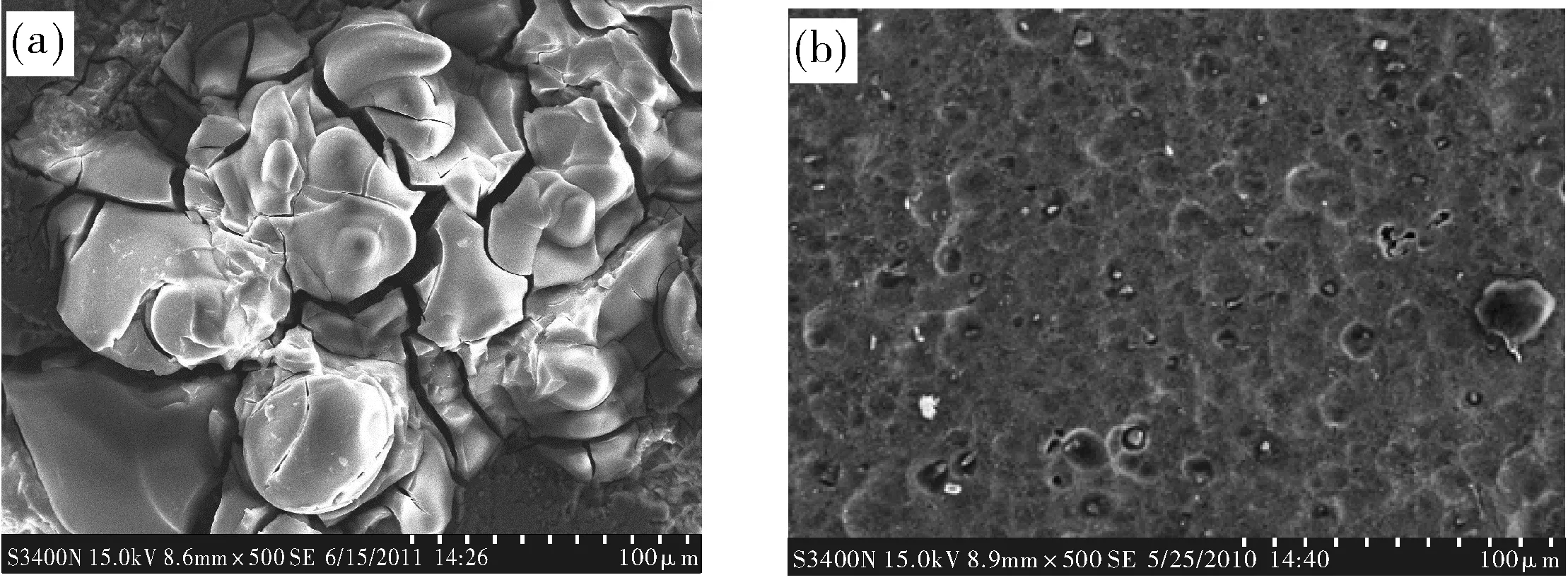

图2为母材和FSW焊缝在剥落腐蚀溶液中浸泡24 h后的表面形貌SEM图.图2(a)显示,剥落腐蚀的母材沿晶开裂,偏白色的部分为残余的腐蚀产物,它覆盖晶粒并沿晶界分布.图2(b)显示,剥落腐蚀焊缝的微观形貌较平整,仅出现个别的腐蚀点,腐蚀产物极少.剥落腐蚀形貌表明,焊缝的抗剥落腐蚀能力强于母材.

图2 剥落腐蚀的母材(a)及FSW焊缝(b)的SEM形貌Fig.2 SEM morphology of the exfoliation corrosion of BM(a) and the joint (b)

2.2 剥落腐蚀性能

按照GB/T 22639-2008评级标准对两试样表面进行评级,母材明显发生剥落腐蚀,腐蚀等级评定为PC级,而焊缝表面的腐蚀程度低于母材,腐蚀等级为N级.其中PC级别表示表面呈严重的点蚀,出现爆皮,并轻微地深入试样表面,N级别表示腐蚀不严重,表面有微蚀或脱色现象.

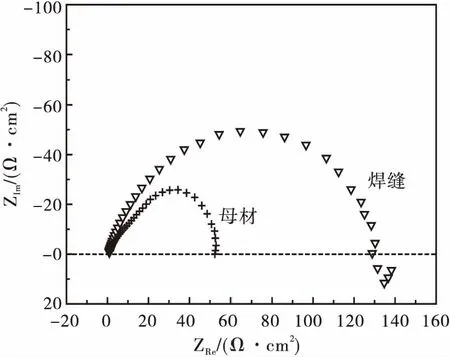

图3为母材和焊缝在剥落腐蚀溶液浸泡后的奈奎斯特(Nyquist)图.由图3可看出,母材的阻抗谱由高频容抗弧和中低频容抗弧组成,不存在感抗成分.曹楚南等[15]认为有钝化膜覆盖的金属表面可能在钝化膜孔蚀诱导期产生感抗,一旦钝化膜穿孔,点蚀进入发展期,感抗成分即消失.随着点蚀的不断发展,材料最终会发生剥落腐蚀.材料发生剥蚀后,电化学阻抗谱由两个容抗弧组成,高频的容抗弧是合金原表面的充放电过程,而中低频的容抗弧则来源于合金原表面剥落后与腐蚀介质接触的新界面[16-17].因此,可以判断母材发生剥落腐蚀,而焊缝的阻抗谱由高频的容抗弧和低频的感抗弧组成,并未发生明显的剥蚀.从图3可以看出,焊缝的阻抗弧半径大于母材的阻抗弧半径.阻抗弧半径跟极化电阻的大小成正比,极化电阻越大,材料的抗腐蚀性能越好.这也说明焊缝的抗剥落腐蚀能力强于母材的抗剥落腐蚀能力.

图3 母材与FSW焊缝的Nyquist图谱 Fig.3 The nyquist curves of BM and the joint

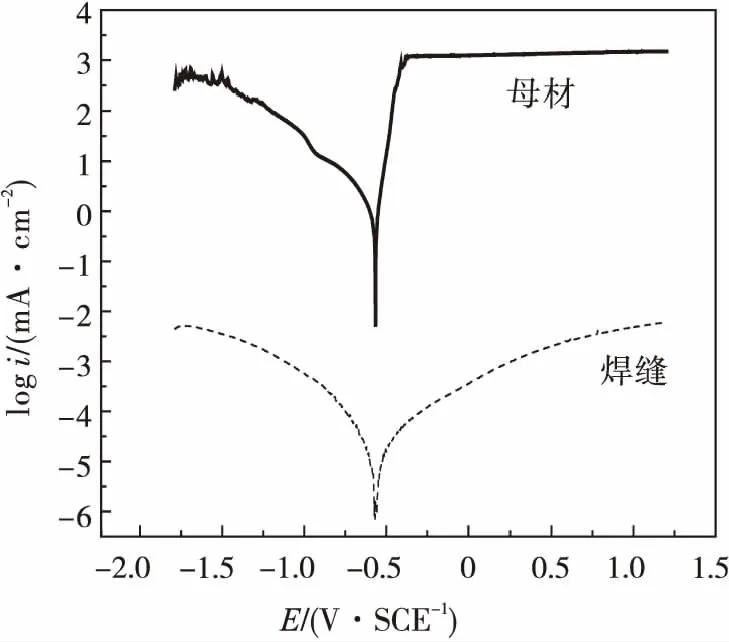

母材和搅拌摩擦焊缝试样在剥落腐蚀溶液中的极化曲线如图4所示,通过Corrview软件进行数据拟合得到的电化学腐蚀参数列于表1.从表1可看出,焊缝材料自腐蚀电位有轻微的正向偏移,从热力学角度上看,焊缝发生腐蚀的倾向比母材小.焊缝的腐蚀电流密度Ijoint小于母材的腐蚀电流密度IBM,从动力学角度上看,母材的腐蚀速度快,腐蚀程度更严重.从极化曲线可以得出,母材的腐蚀敏感性高于焊缝腐蚀敏感性,这与焊缝的抗剥落腐蚀性能优于母材的落腐蚀性能相一致.

表1 母材与FSW焊缝的电化学腐蚀参数

Table 1 The electrochemical etching parameters of BM and the joint

样品腐蚀电位/V腐蚀电流密度/(mA·cm-2)腐蚀速率/(mm·a-1)母材-0.575511.242413.5869焊缝-0.569880.70157.67162

图4 母材与FSW焊缝的极化曲线Fig.4 The polarization curves of BM and the joint

3 分析讨论

剥落腐蚀是电化学腐蚀和应力腐蚀共同作用的结果.发生剥蚀的两个主要因素为:

(1)晶粒形状.带状的晶粒是产生剥落腐蚀的重要先决条件[18].国内外众多学者研究表明,在腐蚀产物的楔形力作用下,带状晶粒的材料较等轴晶的材料更容易达到撕裂条件,导致材料剥落,加剧腐蚀程度.材料剥落腐蚀的敏感性取决于晶粒的长宽比,晶粒的长宽比越大,材料的剥落腐蚀敏感性越强.

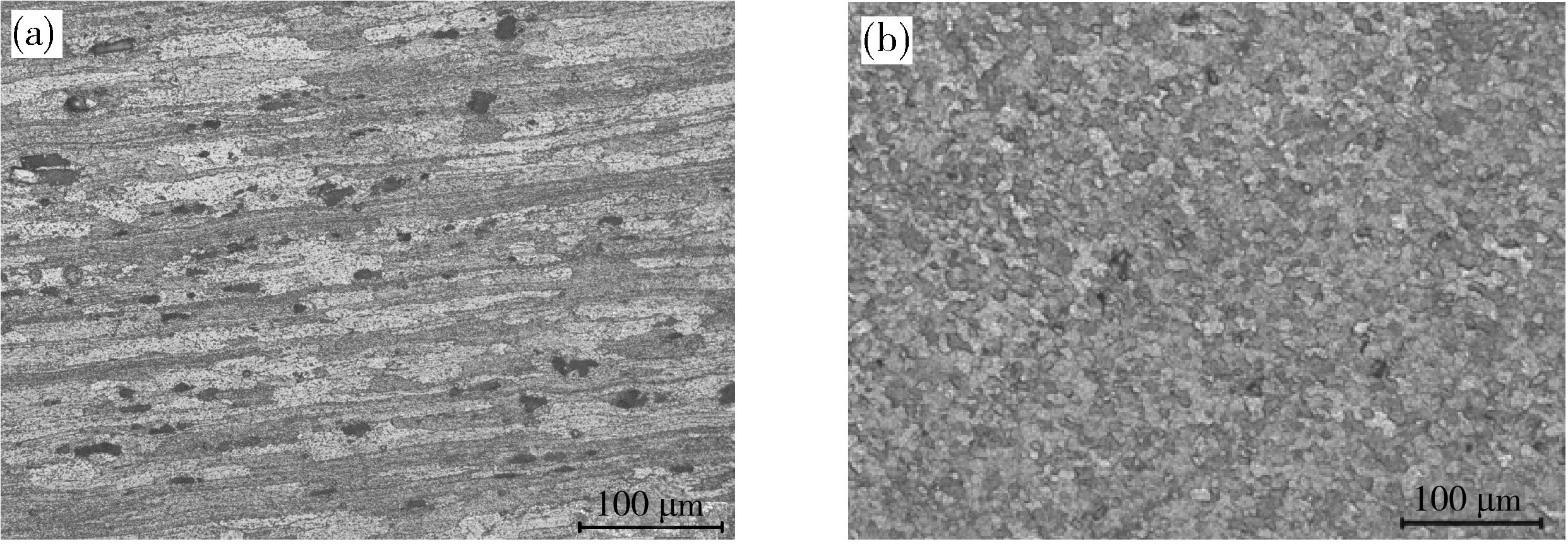

图5(a)为母材的金相组织.母材是经冷变形的5083铝合金,晶粒沿轧制方向不同程度地被拉长,使晶粒呈带状,长宽比大.焊缝特别是其焊核区(NZ)因受到强烈的剪切作用,而发生剧烈的塑形变形且温度急剧地上升,以至于发生动态再结晶,把带状晶粒细化成尺寸为20 μm左右的等轴晶粒,如图5(b)所示.此时晶粒的长宽比显著减小,剥落腐蚀敏感性降低.

图5 母材(a)及焊缝(b)金相组织 Fig.5 The metallographic structure of BM(a) and the joint(b)

(2)晶界电偶腐蚀(沉淀相/溶质贫化区)造成的腐蚀通道.5083铝合金的主要合金化元素是Mg,一部分Mg与Al形成与基体共格的α固溶体,一部分Mg形成第二相β(Mg5Al8,Mg2Al3)相[19],两者存在电位差.因此,在形成原电池的腐蚀过程中,β相作为阳极先腐蚀.β相的分布位置、形状大小对材料的抗腐蚀性能有重要影响.当β相以细小粒子均匀弥散分布在晶内及晶界时,并不会显著降低材料的抗腐蚀性能.但当β相在晶界连续分布时,就会形成易腐蚀的阳极通道,导致材料的抗腐蚀性能下降.

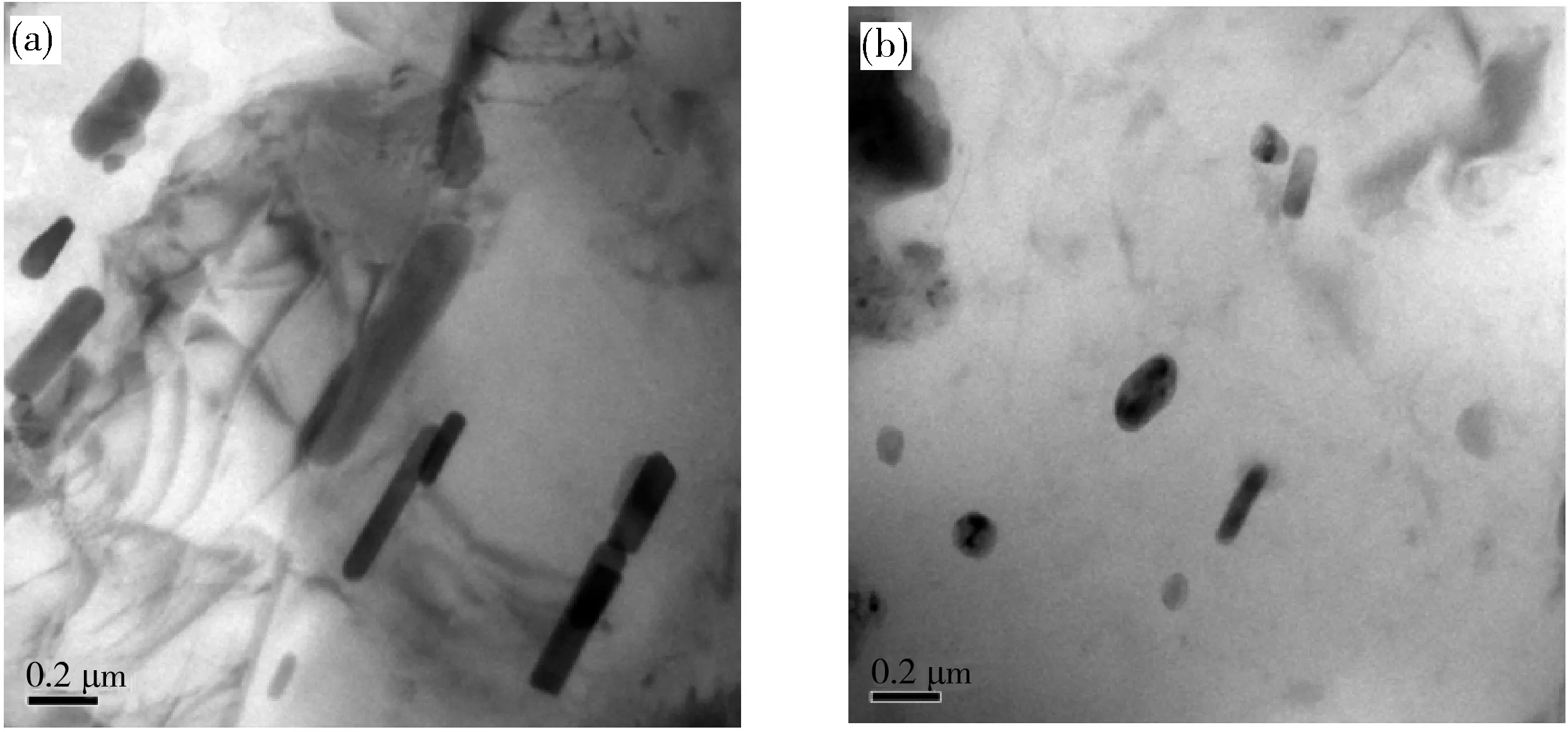

图6是母材以及搅拌摩擦焊缝的TEM形貌图.图6(a)显示,母材的β相呈棒状,沿轧制方向密集分布.图6(b)显示,在焊缝区域β相分布稀疏,多呈圆点状和短棒状,主要在晶内分布.在搅拌摩擦作用下,部分β相细化并均匀地溶入基体中,致使β相析出数量减少,减弱了电偶腐蚀效应.因此,材料的耐剥落腐蚀性能得到提高.

图6 母材(a)及焊缝(b)的TEM形貌Fig.6 The TEM morphology of BM(a) and the joint(b)

冷轧母材因受冷变形,位错密度较高.搅拌摩擦焊接是一个热变形过程,一方面焊缝表面在搅拌摩擦作用下,发生剧烈的塑性变形而且温度急剧上升,使部分区域发生动态再结晶,位错密度降低;另一方面热影响区相当于经历了一个短暂的退火过程,位错发生交滑移、攀移以及脱钉行为,致使位错密度下降.最终减少了焊缝中会导致其发生腐蚀的微观缺陷数量,从而降低了材料的腐蚀敏感性.

4 结 论

(1)剥落腐蚀实验中搅拌摩擦焊缝只出现少量腐蚀点,腐蚀评级为N级;电化学阻抗谱测试表明焊缝在腐蚀过程中的阻力较大,腐蚀倾向较小,其耐剥落腐蚀性能优于母材.

(2)搅拌摩擦焊缝表面晶粒的等轴化,第二相细化及分布均匀化,动态再结晶及高温作用引起的位错密度下降,是搅拌摩擦焊缝抗剥落腐蚀性能优于母材的本质原因.

[1] LEE S J,KIM K H.Surface analysis of Al-Mg alloy series for ship after cavitation test[J].Surface and Interface Analysis, 2012,44(11-12): 1389-1392.

[2] ÇAM G.Recent developments in friction stir welding of Al-alloys[J].Journal of Materials Engineering and Performance, 2014, 23(6): 1936-1953.

[3] THREADGILL P L,LEONARD A J,SHERCLIFF H R,et al.Friction stir welding of aluminium alloys[J].International Materials Reviews,2009,54(2):49-93.

[4] OLEA C A W,ROLDO L.Friction stir welding of precipitate hardenable aluminium alloys: a review[J].Welding In the Word, 2006,50: 78-87.

[5] VILAÇA P,THOMAS W.Friction stir welding technology[J]. Adv Struct Mater,2011,8:85-124.

[6] MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(1-2):1-78.

[7] DONG P,LI H M,SUN D Q,et al.Effects of welding speed on the microstructure and hardness in friction stir welding joints of 6005A-T6 aluminum alloy[J].Materials & Design,2013,45:524-531.

[8] 康举,栾国红,李光,等.焊接参数对7075铝合金搅拌摩擦焊接头组织及腐蚀行为的影响[J].腐蚀与防护, 2011,32(7):507-512.

[9] 吴亚,袁鸽成,刘华,等.搅拌摩擦焊接6063铝合金板材焊缝腐蚀特性[J].广东工业大学学报,2014(1):126-130.

[10] PROTON V,ALEXIS J,ANDRIEU E,et al. Characterisation and understanding of the corrosion behaviour of the nugget in a 2050 aluminium alloy friction stir welding joint[J].Corrosion Science, 2013, 73: 130-142.

[11] SUHUDDIN U F H R,MIRONOV S,SATO Y S,et al. Grain structure and texture evolution during friction stir welding of thin 6016 aluminum alloy sheets[J].Materials Science and Engineering A,2010,527(7-8): 1962-1969.

[12] LOMBARD H,HATTINGH D G,STEUWER A,et al.Optimising FSW process parameters to minimise defects and maximise fatigue life in 5083-H321 aluminium alloy[J].Engineering Fracture Mechanics,2008,75(3-4):341-354.

[13] 袁鸽成,梁春朗,刘洪,等. 搅拌摩擦焊焊接5083铝合金板材焊核区的晶体取向[J].焊接学报,2014,35(8):79-82.

[14] RAO D,HUBER K,HEERENS J,et al.Asymmetric mechanical properties and tensile behaviour prediction of aluminium alloy 5083 friction stir welding joints[J]. Materials Science and Engineering: A,2013,565:44-50.

[15] 曹楚南,王佳,林海潮.氯离子对钝态金属电极阻抗频谱的影响[J].中国腐蚀与防护学报,1989,9(4):261-270.

[16] CONDE A,DE DAMBORENEA J.Evaluation of exfoliation susceptibility by means of the electrochemical impedance spectroscopy[J]. Corrosion Science, 2000, 42(8):1363-1377.

[17] 李劲风,郑子樵,张昭,等.铝合金剥蚀过程的电化学阻抗谱分析[J].中国腐蚀与防护学报,2005,25(1):48-52.

[18] ZHAO Xinyan.Exfoliation corrosion kinetics of high strength aluminum alloys[D].The Ohio State: The Ohio State University,2006.

[19] FOSWAMI R,SPANOS G,PAO P S.Precipitation behavior of theβphase in Al-5083[J].Material Science and Engineering A,2010,527:1089-1095.

Exfoliation corrosion resistance of 5083 aluminum alloy welds processed by friction stir welding

LUO Zhijie,YUAN Gecheng,HUANG Zetao,HE Liqian,LIN Dianhai

FacultyofMaterialsandEnergy,GuangdongUniversityofTechnology,Guangzhou510006,China

The exfoliation corrosion resistance of the 5083 aluminum alloy and its FSW joints were studied in this paper. The corrosion morphology,microstructure,electrochemical impedance spectroscopy(EIS) and polarization potential of the samples were analyzed by using optical microscope (OM),scanning electron microscope (SEM),transmission electron microscopy(TEM) and electrochemical workstation.The results showed that only slight pitting occurred in the joint.However,the base metal suffered from serious pitting and even peeling.It developed intergranular cracking showed in SEM morphology.The EIS results indicated that the reaction resistance of the joint is larger than that of base metal.The equiaxed microstructure,fine and homogeneous precipitate and low dislocation density resulted in better properties of joints in exfoliation corrosion resistance than that of the base metal.

5083 aluminum alloy;friction stir welding;exfoliation corrosion;electrochemical corrosion

2015-03-18

广东省重大科技专项(2008A090300004)

骆志捷(1989-),男,广东河源人,硕士研究生.

1673-9981(2015)02-0107-05

TG178

A