污泥和石英砂尾矿制备建材陶粒烧结时间的研究*

郭夙琛,阮德明,邹辉煌,王 强,闫 淑,贺玲玲,王湘英

湖南工业大学,湖南 株洲 412008

污泥和石英砂尾矿制备建材陶粒烧结时间的研究*

郭夙琛,阮德明,邹辉煌,王 强,闫 淑,贺玲玲,王湘英

湖南工业大学,湖南 株洲 412008

以城市污水处理厂的污泥与石英尾砂为主要原料,添加适当助剂如河道底泥、矿山浮选脱硫废渣,可制备建材陶粒.在原料配比m(石英尾砂)∶m(污泥)∶m(粘合剂)∶m(河道底泥)=4∶4∶3∶3、进料温度400 ℃、预热时间20 min、焙烧温度1100 ℃、焙烧时间25 min的条件下,制备的陶粒强度为5.11 MPa,吸水率为11.7%,堆积密度为913 kg/m3.

污泥;石英砂尾矿;陶粒

我国年生产工业用石英砂约5000万t,每年石英砂尾矿排量约1000万t[1],大量的石英砂尾矿,占用耕地、淤塞河道且产生大量扬尘直接造成严重的环境污染.随着大规模污水处理设施的兴建,产生的污泥量越来越大.每年全国城镇污水处理量约340亿立方米,产生脱水污泥量接近2200万t[2].污泥中含有大量重金属、病毒、寄生虫卵等有害物质,对环境产生严重的危害.因此,为了保护环境和充分利用矿产资源,污泥和石英尾砂的综合利用已迫在眉睫.陶粒作为一种建筑用轻质材料,以其质轻、高强、保温等特性受到人们的极大重视.本研究的目的是考察以污泥为主要原料,配合石英尾砂和其他辅料通过焙烧制成陶粒,为污泥与石英尾砂制备陶粒提供技术支持.

1 实验仪器原料与方法

1.1 试验材料

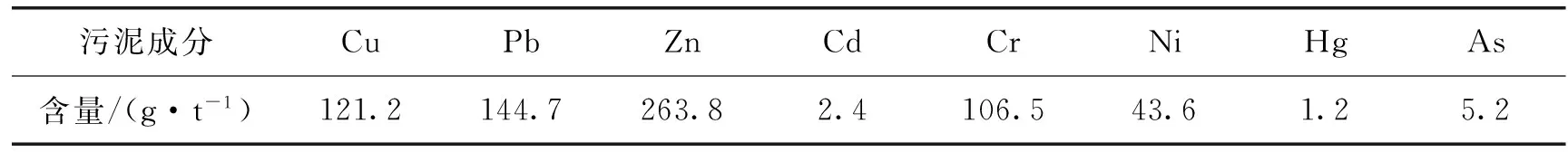

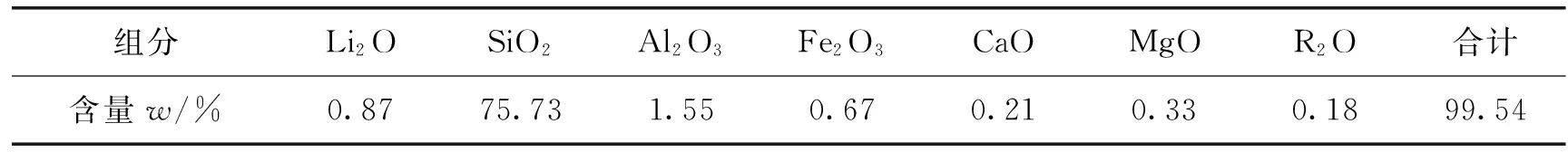

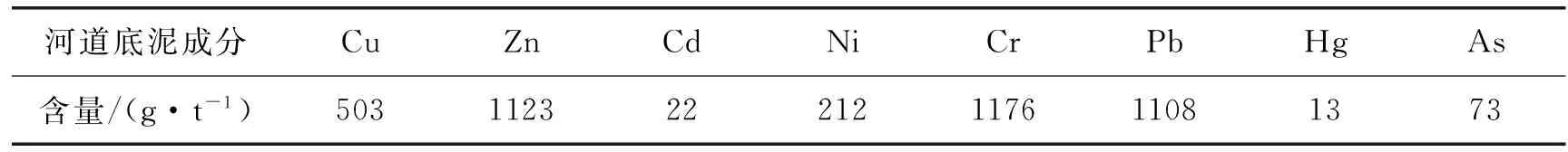

试验用污泥样品为某污水处理厂的机械脱水污泥,含水率为80.6%,有机质(干基)质量分数为40%,容重为1.07 g/cm3.其重金属分析列于表1.石英尾砂取自某石英矿山,其化学成分列于表2.河道底泥取自某城市污水港清淤底泥,其重金属分析列于表3.粘结剂取自某矿山浮选脱硫废渣,含高岭土、长石、云母等矿物,主要成分为Al2O3,并含有SiO2和Fe2O3等杂质.

表1 污泥样品的重金属分析结果

表2 石英尾砂的化学成分

表3 河道底泥样品的重金属分析结果

1.2 实验装置

型号ZDXS4-8马弗炉(深圳中达电炉厂生产); TDHW恒温电热烘箱(台达烘箱制造有限公司生产).

1.3 实验方法

强度的测定:测单个陶粒在压力机上受压至破裂时承受的压力,取十颗陶粒承压的平均值作为陶粒的强度.

吸水率的测定:干燥后的陶粒在水中浸泡1 h,取出擦干表面水分,称重,按式(1)计算吸水率.

(1)

式(1)中:wa—陶粒1 h 吸水率,%;m1—吸水后试样质量,g;m0—烘干试样质量,g.

堆积密度的测定:将试样放入量筒,在自然状态下物料表面与量筒口平齐,称重,按式(2)计算密度.

(2)

式(2)中:ρ—堆积密度,kg/m3;m1—试样和量筒的质量,kg;m—量筒的质量,kg;V—量筒的体积,L.

陶粒的制作方法:取某污水厂的污泥,经过去杂、烘干、研磨后,按一定比例与石英尾砂、河道底泥和粘结剂混合均匀,然后加入适量水,手工捏制成直径8~12 mm的圆球形陶粒,放入马弗炉中,在设定温度下,烧结一定时间,取出后自然冷却.

2 陶粒的配方

2.1 污泥的含量

污泥主要由有机质组成,可作为一种造气原料.在高温下陶粒中的污泥发生化学反应,生成一氧化碳气体,使陶粒的体积膨胀,陶粒内部产生大量均匀细小的气孔.在焙烧过程中,高温使坯体变软,坯体内产生的气体试图向外逸出,但是由于软化的坯体具有一定的粘度,对逸出气体产生抑制作用,相互作用的结果是坯体发生膨胀,最终形成陶粒.不同污泥含量的实验结果列于表4.

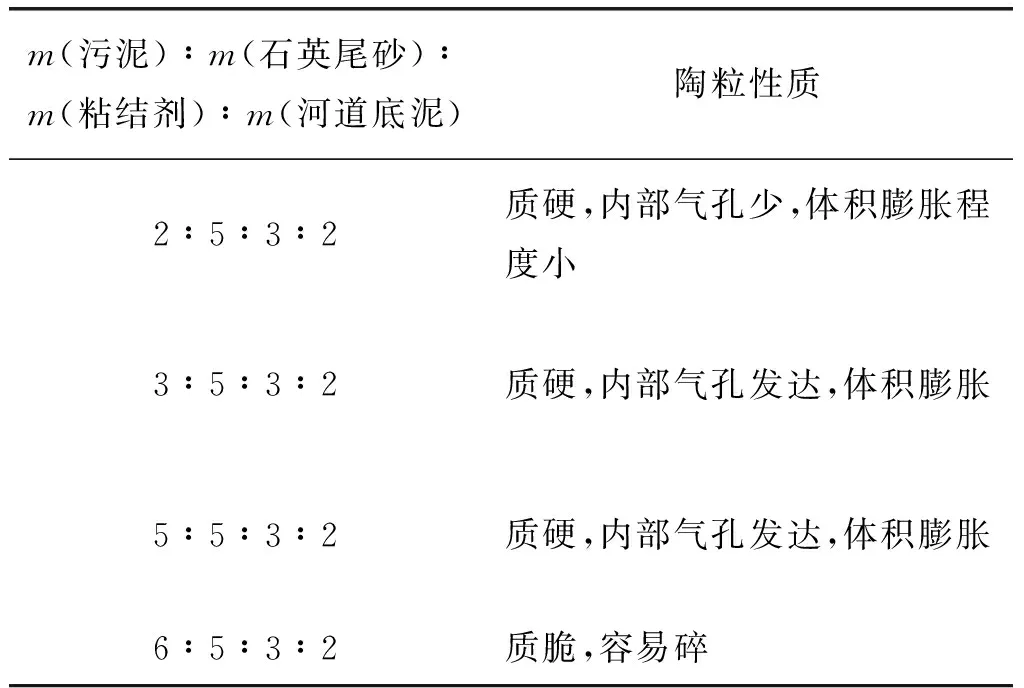

表4 污泥含量与陶粒性质

Table 4 The content of sewage and the feature of the ceramsite

m(污泥)∶m(石英尾砂)∶m(粘结剂)∶m(河道底泥)陶粒性质2∶5∶3∶2质硬,内部气孔少,体积膨胀程度小3∶5∶3∶2质硬,内部气孔发达,体积膨胀5∶5∶3∶2质硬,内部气孔发达,体积膨胀6∶5∶3∶2质脆,容易碎

实验中发现,污泥含量越高,烧制出来的陶粒越脆,硬度越小.如果污泥量过高,陶粒稍微受力就碎,无法成形;如果污泥的含量过低,烧制出的陶粒硬度很大,但是内部气孔很少,单位体积的重量大,不利于起到保温隔热作用.因此,污泥含量必须适当.本实验中合适的污泥含量为陶粒原料总质量的23%~33%.

2.2 石英尾砂的含量

烧制陶粒必不可少的是成骨原料,常用的成骨原料是粉煤灰,但是粉煤灰的开发利用已经很充分,近年来逐渐成为紧俏资源,价格呈上升趋势.本研究中不用粉煤灰,选用石英尾砂与河道底泥作为成骨原料.

石英尾砂取自某石英砂矿山尾矿库,属于大宗固体废弃物,SiO2质量分数为70.21%.据报道[3],陶粒坯体中SiO2含量过低成形效果不好,SiO2含量过高会降低胚体的膨胀性能,只有SiO2含量合适时,高温焙烧时才会形成合适的膨胀条件.试验表明,石英尾砂含量为陶粒原料总质量的30%~50%较合适.

2.3 粘结剂的含量

粘结剂取自某矿山浮选脱硫废渣,其中含高岭土、长石、云母等矿物,污泥在干燥后的粘聚性很差,和石英尾砂混合后成球困难,所以需要添加一种符合烧制陶粒要求的可以起到粘结剂作用的材料.经研究发现,粘结剂含量为陶粒原料总质量的20%~30%较合适.

2.4 河道底泥的含量

河道底泥的化学成分主要为SiO2,Al2O3,Fe2O3,CaO,MgO,K2O,Na2O等,其中Fe2O3,CaO,MgO,K2O,Na2O是陶粒胚体中的易熔成分.易熔成分含量越高,焙烧温度越低.SiO2和Al2O3是难熔成分,难熔成分与易熔成分的质量比值以3.5~10为宜[4].研究发现,河道底泥含量为陶粒原料总质量的20%~30%较合适.

经过造粒焙烧后,依据成型后陶粒的硬度、气孔数目、外观釉层和成形情况,确定陶粒配料合适的质量配比为:m(石英尾砂)∶m(污泥)∶m(粘合剂)∶m(河道底泥)=4∶4∶3∶3.

3 试验结果与分析

3.1 烧结时间对强度的影响

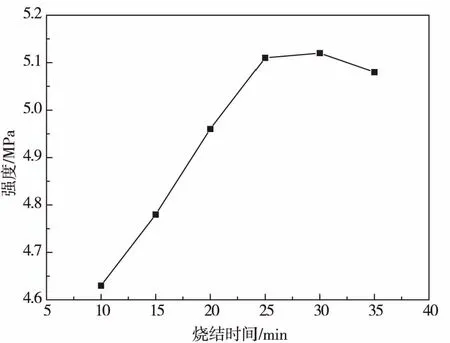

在烧结温度1100 ℃、进料温度400 ℃、预热时间20 min的条件下,烧结时间对陶粒强度的影响如图1所示.由图1可知,随着烧结时间的延长, 陶粒强度增大.当烧结时间达25~30 min时,陶粒强度保持5.11 MPa左右.当烧结时间长于30 min后,陶粒强度开始下降.这是由于随着烧结时间延长,陶粒的釉化层更均匀,强度随之增加.但烧结时间过长时,液相量过多,粘度下降,不能很好地抑制气体的溢出,内部分布均匀的小气孔合并为大气孔,大气孔又使得表面釉化层变薄,强度降低.所以只有烧结时间合适,才能制备出强度高的陶粒.本实验中烧结时间为25~30 min时陶粒强度最高.

图1 烧结时间对强度的影响Fig.1 The influence of sintering time on strength

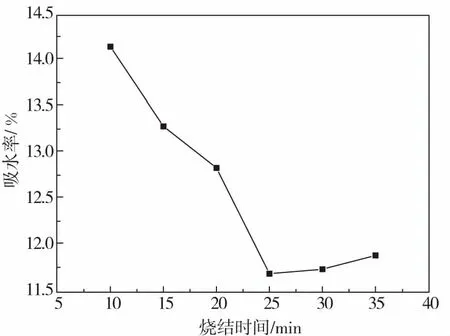

3.2 烧结时间对吸水率的影响

在烧结温度1100 ℃、进料温度400 ℃、预热时间20 min的条件下,烧结时间对吸水率的影响如图2所示.由图2可知,随着烧结时间延长,吸水率降低.当烧结时间达25 min后继续延长烧结时间,吸水率保持在11.7%左右.这是由于随着焙烧时间的延长, 陶粒中产生大量融熔状态的液相物质,熔融后的石英粘度较小,容易渗透到其它固体颗粒之间,使陶粒表面气孔率减少,导致吸水率降低;当陶粒表面形成致密的釉化层后,吸水率最低,继续延长烧结时间,吸水率变化不大.本实验吸水率最低时,烧结时间为25 min.

图2 烧结时间对吸水率的影响Fig.2 The effect of sinter time on absorption rate

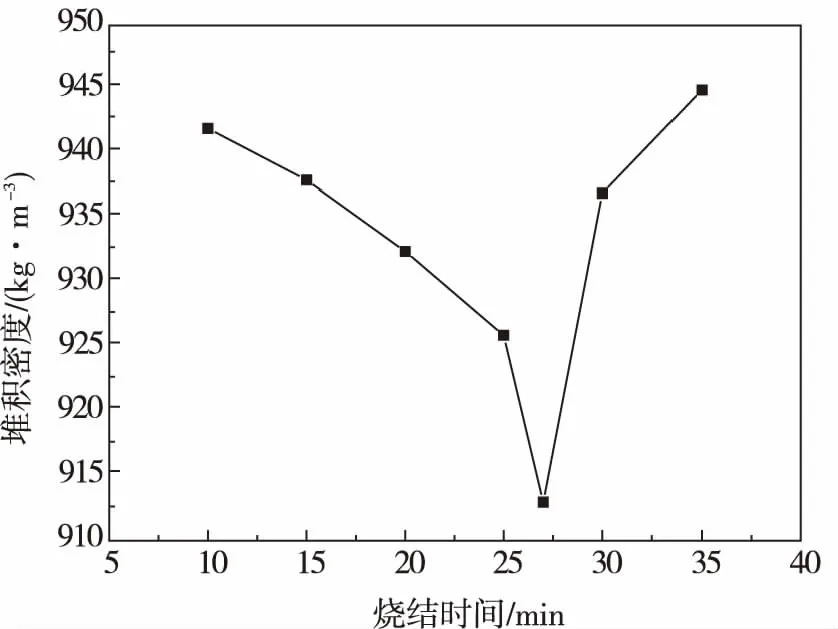

3.3 烧结时间对颗粒堆积密度的影响

在烧结温度1100 ℃、进料温度400 ℃、预热时间20 min的条件下,烧结时间对陶粒堆积密度的影响如图3所示.由图3可知,随着烧结时间的增加,陶粒堆积密度减小.当烧结时间达27 min时,陶粒堆积密度降至最低,为913 kg/m3.当烧结时间达27 min后继续延长烧结时间,堆积密度增大.当达到一定烧结时间后继续延长烧结时间,陶粒表面液相量增多并在液相表面张力的作用下,固体颗粒相互接近,液相填充到气孔之中,使胚体致密化,导致筒压强度和堆积密度增大,降低了膨胀性[5].从堆积密度来讲,烧结时间为27 min较合适.

图3 烧结时间对颗粒堆积密度的影响Fig.3 The effect of sinter time on stacking density

4 结 论

(1) 以城市污水处理厂的污泥与石英砂尾矿为主要原料,添加适当助剂如河道底泥、矿山浮选脱硫废渣,可制备建筑陶粒,其合适的原料配比为m(石英尾砂)∶m(污泥)∶m(粘合剂)∶m(河道底泥)=4∶4∶3∶3.

(2) 在一定温度范围内,随着烧结时间增大,陶粒的强度增大,吸水率减小,堆积密度先减后增.在进料温度400 ℃,预热时间20 min,焙烧温度1100 ℃,焙烧时间25 min的条件下,陶粒的强度为5.11 MPa,吸水率和堆积密度分别为11.7%和913 kg/m3.

[1] 杜欣,王志玉,王兴润,等.采用污水厂污泥制陶粒的烧结工艺及配方研究[J].环境工程学报,2007,4(24):109-114.

[2] 王兴润,杜欣,聂永丰,等.城市生活污水处理厂污泥烧结制陶粒技术可行性研究[J].环境科学研究,2008,3(7):32-35.

[3] 张明华,张美琴,张子平.煤矸石陶粒的膨化机理及其研制[J].吉林建材,1999(4):8-14.

[4] 王征,郭玉顺.粉煤灰高强陶粒烧胀规律的试验研究[J].新型建筑材料,2002(2):10-14.

[5] 郭子娴,胡甜甜,刘天龙,等.贵阳城市污水处理厂污泥生产轻质陶粒的研究[J].中国环保产业,2009,10(10):55-57.

Study of the sintering time on the effects of ceramsite made from sewage and quartz tailing

GUO Suchen,RUAN Deming,ZOU Huihuang,WANG Qiang,YAN Shu, HE Lingling,WANG Xiangying

HunanUniversityofTechnology,Zhuzhou412008,China

Based on the municipal sewage sludge and quartz tailing,added appropriate additives such as river sediment and mine flotation desulfurization sludge,the lightweight ceramsite could be prepared for the build materials.The ratio of raw material ism(quartz tailing)∶m(sewage)∶m(adhesive)∶m(river sediment)=4∶4∶3∶3, and feed temperature is 400℃ and preheating time is 20 min and heating time is 25 min and sintering temperature is 1100℃, respectively.The strength of ceramsite is 5.11 MPa, and the water absorption rate is 11.7%, and the density is 913 kg/m3.

municipal sewage sludge;quartz tailing;lightweight ceramsite

2014-11-03

2013年地方高校国家级大学生创新创业训练计划项目(201311535004)

郭夙堔(1993-),女,广东深圳人,硕士研究生.

1673-9981(2015)02-0130-04

X705

A