提高云南某石煤钒矿酸法提钒浸出率的研究

张恩普,戴子林,危 青 ,李桂英

1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

提高云南某石煤钒矿酸法提钒浸出率的研究

张恩普1,2,戴子林1,2,危 青2,李桂英2

1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

云南某石煤钒矿中的钒主要以类质同象形式赋存于硅酸盐矿物中,直接硫酸法处理浸出率仅为60.9%.试验表明,使用助浸剂可强化酸浸过程中对矿石结构的破坏,提高钒的浸出率.在硫酸用量为250 kg/t、液固比1∶1、助浸剂A为 25 kg/t 、助浸剂B 为3 kg/t、浸出温度90 ℃、浸出时间12 h的条件下,钒的浸出率可达81.91%.与直接硫酸法相比,钒的浸出率提高20%以上.

石煤钒矿;酸法浸出;助浸;提钒

石煤是一种碳质页岩,是我国特有的一种提钒原料,其特点是发热量低、灰分高[1].我国石煤资源极为丰富,其中V2O5储量远远超过钒钛磁铁矿中V2O5储量[2].因此,研究从石煤中提取V2O5工艺很有价值.

在石煤钒矿中,钒的存在形态主要有两种,一种是以离子形式吸附在粘土矿物表面,另一种是以类质同象的形式赋存于铝硅酸盐类矿物晶格中,其中后者占多数.吸附型钒矿易于用酸浸出,提钒相对容易;铝硅酸盐类矿物特别是云母晶格结构稳定,钒的浸出较为困难[3].传统工艺是采用钠化焙烧法破坏矿石结构,使晶格中的钒释放出来,再用硫酸浸出.此方法虽能达到提钒的目的,但由于废气污染严重、能耗大、成本高而被淘汰[4-6].

近十年来,科研人员在直接硫酸浸出方面做了大量的研究工作[7-9].核工业北京化工冶金研究院采用酸法处理原矿V2O5品位1.26%的某石煤钒矿,浸出率为80%左右,并在西北地区建成了年产660 t V2O5的生产厂[7].广州有色金属研究院采用助浸剂配合酸法浸出工艺,处理湖北原矿V2O5品位0.96%的某石煤钒矿,浸出率可达88.5%[3];对五洲矿业中村V2O5品位0.89%的某钒矿,采用助浸工艺进行工业试验,钒的浸出率达到93%[9].助浸技术应用于酸法石煤提钒,显著提高了钒的浸出率,是目前从石煤中提钒很有前景的工艺.

本试验对云南某石煤钒矿采用直接硫酸浸出法,其浸出率为60%左右.为提高钒资源利用率,本研究采用酸法添加助浸剂工艺来提高钒的浸出率.

1 实验部分

1.1 试验原料、试剂及设备

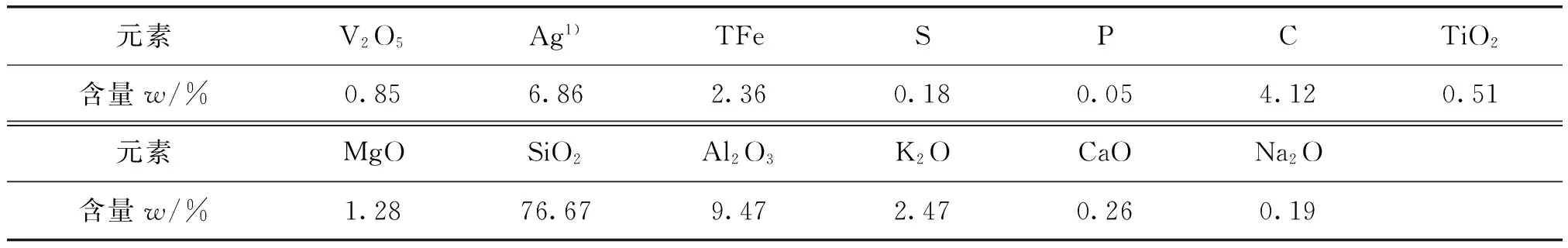

试验原料:矿样取自云南某石煤钒矿,地表氧化矿和深层原生矿按2∶8的比例混合.该矿石类型为细粒的陆源沉积岩,矿石中的主要矿物为隐晶质粘土矿物、绢云母、石英和炭质,其中绢云母和隐晶质粘土矿物是钒的主要载体矿物,钒主要以类质同象的形式赋存于这些硅酸盐矿物(隐晶质粘土矿物和绢云母)中,占总钒的80.55%,未发现钒的独立矿物.矿石中粘土矿物含量高,占73%,粘土矿物中V2O5含量为3%左右,钒元素在粘土矿物中的分布极为分散.脉石矿物以石英为主,粒度细小.矿样的多元素化学分析结果见表1.

表1 矿样多元素化学分析结果

注:1)单位g/t.

设备:XMQ型Φ240×90锥形球磨机(南昌健峰矿机制造有限公司),JB300-D型机械搅拌器(上海标本模型厂),XMTD-4000恒温水浴锅(北京市永光明医疗仪器厂),SHZ-D(Ⅲ)循环水式真空抽滤机(巩义市英峪予华仪器厂),PSH-3TC型酸度计(上海大普仪器有限公司),101-Ⅰ型电热鼓风干燥箱(上海浦东跃欣科学仪器厂),SX2-2.5-12D型马沸炉(北京市永光明医疗仪器厂)等.

试剂主要有硫酸、过氧化钠、磷酸、高锰酸钾、重铬酸钾、氢氧化钠、氧化钙、碳酸钙等,均为分析纯.

1.2 试验原理和方法

1.2.1 试验原理

该矿石中钒的主要载体矿物是绢云母和隐晶质粘土矿物,它们与石英和炭质之间的物理性质差别小,无法用物理选矿方法通过分离、富集载体矿物而达到富集钒的目的,只能用冶金方法回收钒.

在铝硅酸盐类矿物中,V3+通常以类质同象的形式取代硅氧四面体“复网层”和铝氧八面体“单网层”中的Al3+和Fe3+而进入云母晶格.在高温下用一定浓度的硫酸可破坏云母结构,使氢离子进入云母晶格中,改变离子半径,释放晶格中的钒,从而达到提取矿石中金属钒的目的[10-11].酸法浸出石煤中金属钒的主要化学反应[11]:

(1)

(2)

(3)

式(1)中X为矿石中的云母结构.

1.2.2 试验方法

将碎好的矿石湿磨至-0.18 mm占90%,滤干后在105 ℃下烘干至恒重,均分样品每份100 g,装袋备用.

在配备机械搅拌、水浴加热的三口烧瓶中进行浸出试验.每次取100 g矿样置于三口烧瓶中,然后加入一定量的浸出剂或助浸剂,在一定温度下搅拌浸出若干小时后,过滤,分别化验滤液和滤渣中的V2O5含量,最后按式(4)计算出钒的浸出率.

(4)

2 试验结果与分析

2.1 浸出条件试验

影响酸浸法提钒浸出率的主要因素有硫酸用量、助浸剂用量、浸出温度、浸出时间和液固比等. 试验中以矿石质量计各药剂的用量,通过单一因素条件试验,探究各因素对钒浸出率的影响,以确定适宜的工艺条件.

2.1.1 硫酸用量对钒浸出率的影响

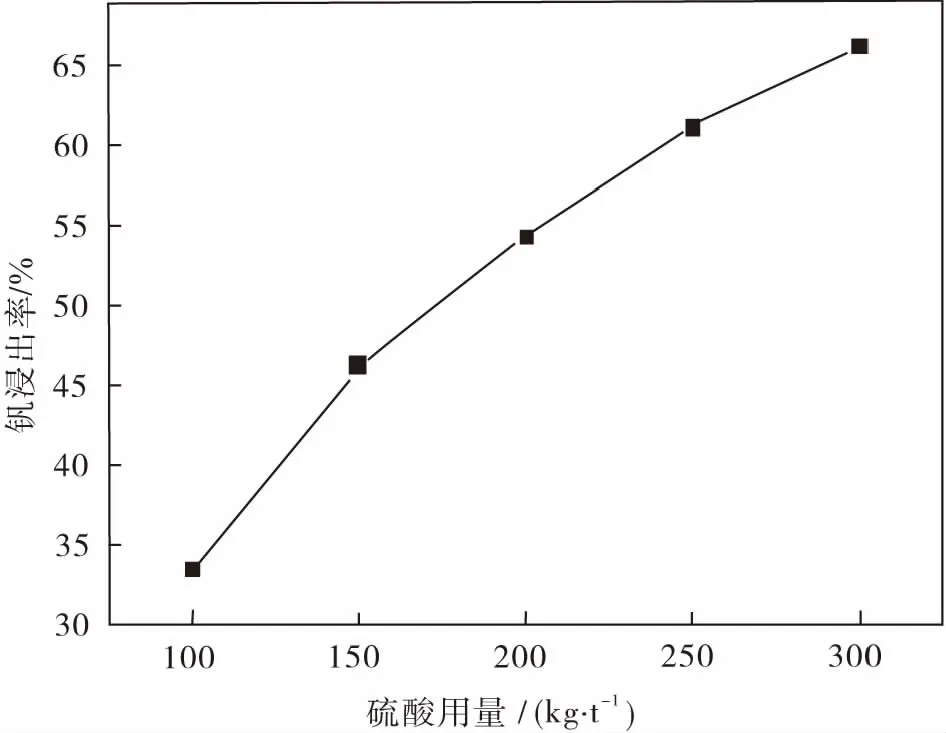

在浸出温度90 ℃、浸出时间8 h、液固比1∶1的条件下,硫酸用量对钒浸出率的影响如图1所示.

图1 硫酸用量对钒浸出率的影响 Fig.1 Effect of sulfuric acid amount on leaching rate

由图1可知,随着硫酸用量的增加,钒的浸出率提高.可能是因为溶液中氢离子浓度增加,有利于破坏云母结构.当硫酸用量达到250 kg/t时,钒的浸出率为60.9%;当硫酸用量达到300 kg/t时,钒的浸出率仅为67.29%,金属回收率不高.若要提高钒的浸出率,需进一步增加硫酸的消耗量,而这在增加成本的同时,对设备防腐也有更高的要求,在工业生产上不太可行;况且,随着硫酸用量的增加,浸出液中游离酸浓度也随之增加,这会给后续的提钒工艺带来较大的麻烦.这表明仅依靠溶液中的质子取代云母晶格中以类质同象形式存在的钒是不够的,需要探究其它途径来提高钒的浸出率.

2.1.2 助浸剂对钒浸出率的影响

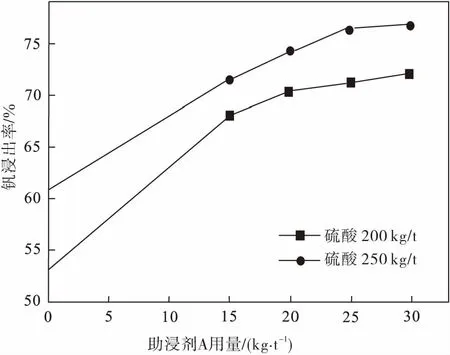

为提高浸出率无限制地提高硫酸用量是不可行的,为此研究了助浸剂对钒浸出率的影响.试验中首先选用助浸剂A进行试验,在硫酸用量分别为200,250 kg/t,液固比1:1,浸出温度90 ℃,浸出时间8 h的条件下,助浸剂A用量对钒浸出率的影响见图2.

由图2可知,随着助浸剂A用量的增加,钒的浸出率提高.当助浸剂A用量为30 kg/t 时,硫酸用量200 kg/t下的浸出率由53%提高到72.1%,硫酸用量250 kg/t下的浸出率由60.9%提高到77.1%,助浸剂A的添加明显提高了钒的浸出率.究其原因,可能是由于助浸剂的添加强化了硫酸对矿石结构的破坏,使更多的钒从云母晶格中释放出来,利于钒的浸出.当助浸剂A的用量由25 kg/t增加到30 kg/t时,浸出率提高幅度不大,故选择助浸剂A用量为25 kg/t.

图2 助浸剂A对钒浸出率的影响Fig.2 Effect of leaching aid A on leaching rate

图3 助浸剂B对钒浸出率的影响Fig.3 Effect of leaching aid B on leaching rate

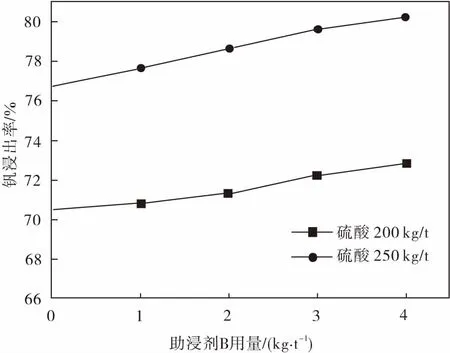

为进一步提高钒的浸出率,在添加助浸剂A的基础上,再添加助浸剂B.在助浸剂A用量25 kg/t,硫酸用量分别为200 ,250 kg/t,液固比1∶1,浸出温度90 ℃,浸出时间8 h的条件下,助浸剂B用量对浸出率的影响见图3.

由图3可知, 在使用助浸剂A的前提下,助浸剂B的添加进一步提高了钒的浸出率,且随着助浸剂B用量的增加,钒的浸出率提高.在硫酸用量为200 kg/t、助浸剂B用量为4 kg/t时,浸出率由未添加B的70.5%提高到添加B的73.4%.硫酸用量为250 kg/t、助浸剂B用量为3 kg/t时,浸出率由未添加B的76.7%提高到了添加B的79.6%.继续增加助浸剂B用量,浸出率提高效果不明显.添加助浸剂B后,浸出率提高的原因可能是,助浸剂B改变了矿石中钒的存在形态,使钒更易浸出,从而提高钒的浸出率.经综合考虑,确定硫酸、助浸剂A、助浸剂B 用量分别为250,25,3 kg/t.

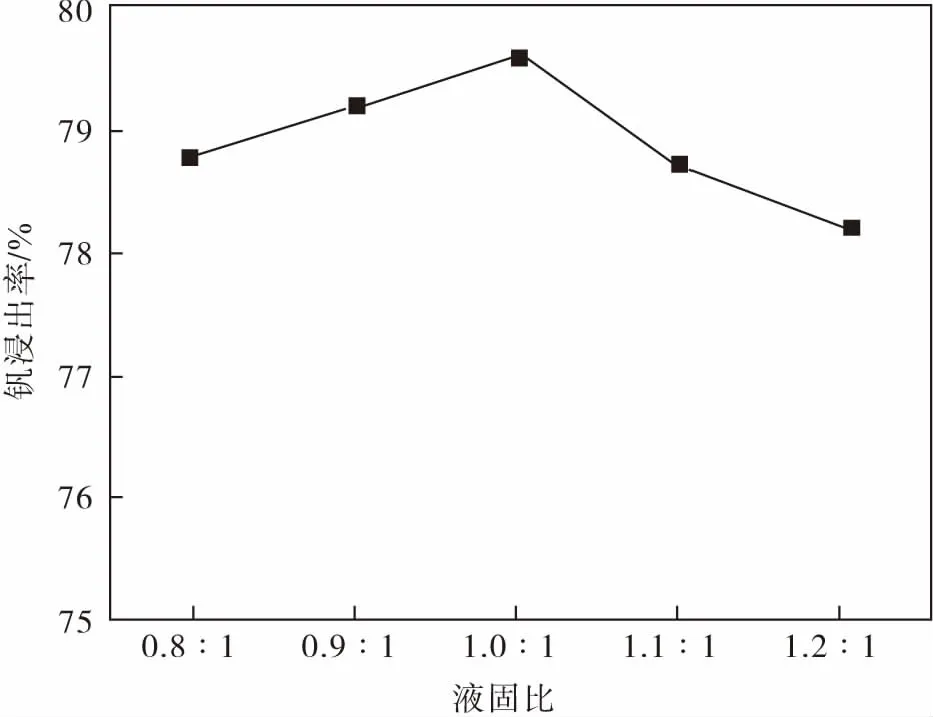

2.1.3 液固比对钒浸出率的影响

在硫酸及助浸剂用量一定的情况下,液固比会影响到浸出剂浓度,因而会对钒浸出率产生影响.在硫酸用量250 kg/t,助浸剂A 25 kg/t,助浸剂B 3 kg/t,浸出温度90 ℃,浸出时间8 h的条件下,液固比对浸出率的影响如图4所示.

图4 液固比对钒浸出率的影响Fig.4 Effect of liquid to solid ratio on leaching rate

由图4可知,随着液固比增大,钒的浸出率逐渐提高,当液固比超过1∶1时,浸出率逐渐降低.当液固比较低时,由于矿浆过浓,浸出体系流动性差,不利于浸出,使浸出率偏低;若液固比过高,矿浆流动性相对较好,但酸度降低,也不利于钒的浸出.因此,试验中选择液固比为1∶1.

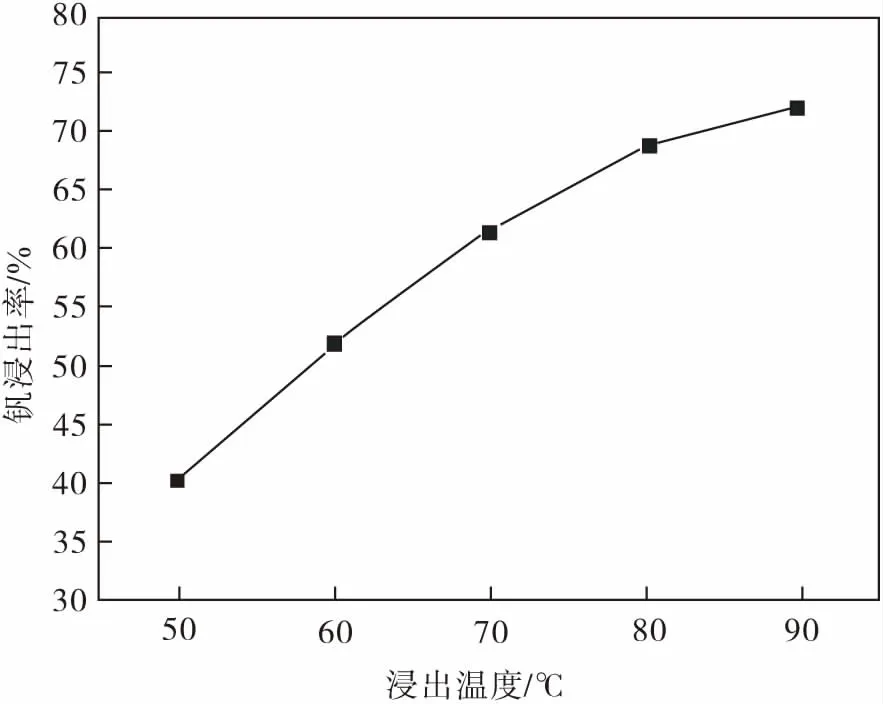

2.1.4 浸出温度对钒浸出率的影响

在硫酸用量为250 kg/t、助浸剂A为25 kg/t、助浸剂B为3 kg/t,液固比1∶1、浸出时间为4 h的条件下,浸出温度对钒浸出率影响的试验结果如图5所示.由图5可知,随着浸出温度的升高,钒的浸出率逐步提高.因为在较高温下更利于矿石结构的破坏,从而使钒更易浸出.但若温度过高会有大量蒸汽冒出,恶化操作环境.因此,试验中选择浸出温度为90 ℃.

图5 浸出温度对钒浸出率的影响Fig.5 Effect of reaction temperature on leaching rate

图6 浸出时间对钒浸出率的影响Fig.6 Effect of reaction time on leaching rate

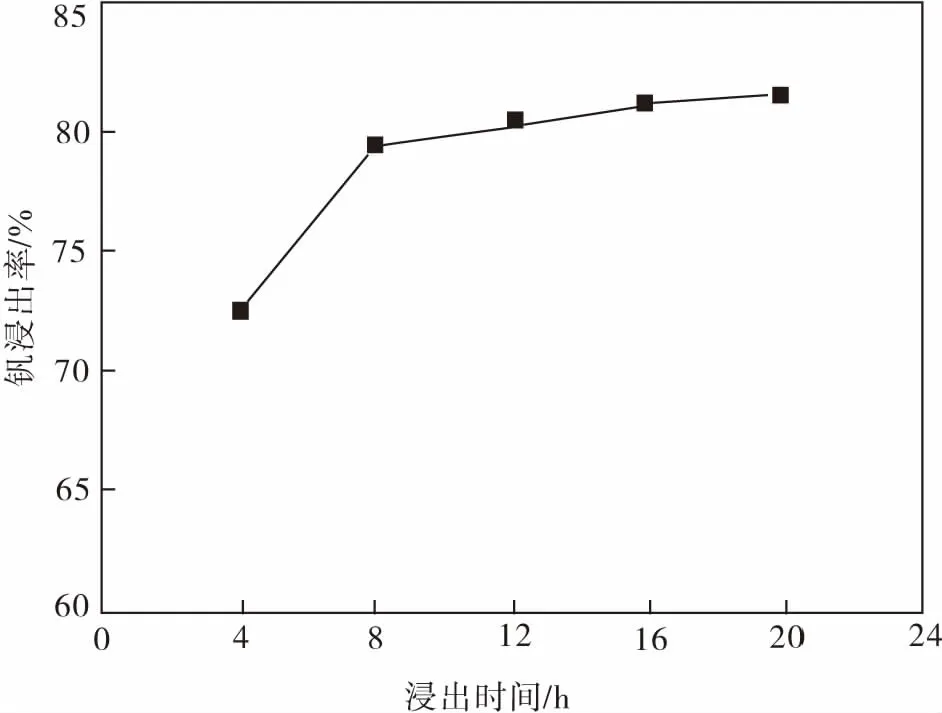

2.1.5 浸出时间对钒浸出率的影响

浸出时间的长短会影响浸出反应进行的程度,因此会影响到钒的浸出率.在硫酸用量为250 kg/t、助浸剂A为 25 kg/t 、助浸剂B为3 kg/t、浸出温度为90 ℃、液固比1∶1的条件下,浸出时间对钒浸出率影响的试验结果如图6所示.

由图6可知,随着浸出时间延长,钒的浸出率提高.当浸出时间超过12 h,钒浸出率提高幅度不明显.为提高生产效率,选择浸出时间为12 h.

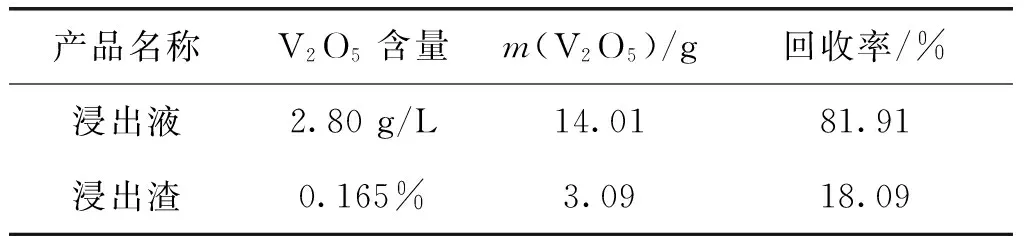

2.2 验证试验

为了验证以上试验条件的重复性以及对大试样的适应性,进行了2000 g矿样的验证试验.试验条件为:矿石磨矿细度-0.18 mm占90%,硫酸用量250 kg/t,液固比1∶1,助浸剂A 25 kg/t ,助浸剂B 3 kg/t,浸出温度90 ℃,浸出时间12 h,试验结果列于表2.

表2 验证试验结果

由表2可知,验证试验的钒浸出率与条件试验同等条件下的钒浸出率相符,表明上述条件有很好的重复性及对大试样的适应性.在最佳条件下,钒的浸出率达到81.91%,比不加助浸剂直接硫酸浸出同等条件下提高20%以上.

3 结 论

对于该石煤钒矿直接用硫酸浸出,钒的浸出率为60.9%.使用助浸剂可强化酸浸过程中对矿石结构的破坏.在硫酸用量为250 kg/t、液固比1∶1、助浸剂A为 25 kg/t 、助浸剂B 为3 kg/t、浸出温度90 ℃、浸出时间12 h的条件下,钒的浸出率可达81.91%.与直接硫酸法相比,钒的浸出率提高20%以上.

[1] 漆明鉴.从石煤中提钒现状及前景[J].湿法冶金,1999,18(4):1-10.

[2] 煤炭科学院地质勘探分院地质研究所.中国南方石煤资源综合考察报告[R],1982.

[3] 危青,戴子林,李桂英,等.湖北某石煤湿法浸钒试验[J].金属矿山,2012(9):87-90.

[4] 彭声谦,许国镇.石煤提钒中钠盐的作用[J].西南工学院学报,1998,13(1):9-12.

[5] 陈铁军,邱冠周,朱德庆,等.石煤提钒焙烧过程中钒的价态变化及氧化动力学[J].矿冶工程,2008,28(3):64-67.

[6] 宾智勇.石煤提钒研究进展与五氧化二钒的市场状况[J].湖南有色金属,2006,22(1):16-20.

[7] 鲁兆伶.用酸法从石煤中提取五氧化二钒的试验研究与工业实践[J].湿法冶金,2002,21(4):175-183.

[8] 邓志敢,李存兄,魏昶,等.含钒石煤氧压酸浸提钒新工艺研究[J].金属矿山,2008(7):30-34.

[9] 戴子林,邱显扬,刘旭娃,等.提高石煤中钒浸出率的研究[J].有色金属(选矿部分),2010(4):29-31.

[10] 肖文丁.广西上林石煤的矿物学和湿法提钒研究[J].有色金属,2007,59(3):85-90.

[11] 梁江龙,方正,李浩然,等.酸浸法从黏土钒矿中提钒[J].有色金属,2008,60(1):80-82.

Study on improving the acid leaching rate of vanadium from stone coal in Yunnan

ZHANG Enpu1,2,DAI Zilin1,2,WEI Qing2,LI Guiying2

1.SchoolofMineralsProcessingandBioengineering,CentralSouthUniversity,Changsha410083,China;2.GuangdongResearchInstituteforIndustrialTechnology(GuangzhouResearchInstituteofNonferrousMetals),Guangzhou510650,China

The vanadium of stone coal in Yunnan province mainly exists in the silicate minerals as isomorphism,and the leaching rate is 60.9% via acid leaching method directly because of the stable structure of minerals.The results indicate that aid-leaching reagents can strengthen the destruction of ore structure and improve the leaching rate.The leaching rate can be achieved to 81.91% under these conditions: the particle size -0.18 mm with 90%,the sulfuric acid amount 250 kg/t,liquid to solid ratio 1∶1,aid-leaching reagent A 25 kg/t and aid-leaching reagent B 3 kg/t,reaction temperature at 90℃,reaction time 12 h.And it was improved more than 20% compared with acid leaching method directly.

stone coal vanadium ore;acid leaching;aid-leaching;vanadium extraction

2015-01-29

张恩普(1989-),男,山东单县人,硕士研究生.

1673-9981(2015)02-0125-05

TD954;TF841.3

A