大洋钴结壳中有价金属开发技术的综述

周向前,刘志强

1.广东省工业技术研究院(广州有色金属研究院),广东 广州 510650;2.昆明理工大学,云南 昆明 650093

大洋钴结壳中有价金属开发技术的综述

周向前1,2,刘志强1,2

1.广东省工业技术研究院(广州有色金属研究院),广东 广州 510650;2.昆明理工大学,云南 昆明 650093

概括了现今大洋钴结壳的研究开发现状,简要论述了国内外几种处理富钴结壳的方法,介绍了活化硫酸浸出、活化盐酸浸出、火法富集有价金属、三相氧化法富集分离有价金属、还原-氨浸出、矿浆电解浸出、微生物浸出等方法的原理、工艺与处理效果,同时总结了处理大洋钴结壳方法的特点.

钴结壳;有价金属;浸出

富钴结壳是指产于海山岩石表面的自生沉积物,其通常呈壳状又富含钴元素,故名富钴结壳,又称钴结壳、铁锰结壳.富钴结壳主要由铁锰氧化物及氢氧化物构成,同时还含钴、铈、钛、磷、铅、铂等金属元素和稀土,与铁锰结核相比,锰、镍、铜、锌含量较低[1-2].

大洋富钴结壳资源在世界海底分布广泛,最具经济价值的富钴结壳矿床主要集中在赤道太平洋海域内,该区域富钴结壳的平均厚度约为7 cm,最大厚度为24 cm,其中钴含量一般为0.5%~0.8%,最高可达1%以上,锰为20%~23%、镍为0.41%~0.51%、铜为0.13%~0.16%、钼为0.04%~0.06%、锆为0.06%~0.08%、稀土为 0.14%~0.21%[3].对我国来说,在国际公海寻找富钴结壳矿区,进行富钴结壳勘查和开发,是紧迫解决矿产需求问题的重要可能途径之一.

1 富钴结壳提炼技术

富钴结壳中Co,Mn,Cu,Ni等主要有价金属含量是衡量矿产经济效益的重要因素之一.处理富钴结壳的方法发展至今已形成活化硫酸浸出法、活化盐酸浸出法、还原-氨浸出法、火法冶炼、矿浆电解浸出法及微生物浸出法等较为成熟的提炼方法,但各个方法皆不太完善,存在着各自的缺点,有待进一步的完善.

1.1 湿法冶炼

1.1.1 活化硫酸浸出法

依据动力学理论,富钴结壳在酸性水溶液中具有很强的氧化性,由于主体物质锰氧化物的存在,使得富钴结壳中有价金属在酸性溶液中很难浸出.湿法冶金处理常常需要用还原物质使Mn4+迅速还原成酸性可溶的Mn2+,从而使结壳中的锰矿物的结构破坏,让束缚于原锰矿物基体中的钴、镍、铜等氧化物裸露或游离出来,增加反应物的接触面积,降低结壳浸出反应活化能.常用的还原活化剂主要有金属硫化物(如黄铁矿FeS2,NiS,Ni3S2,冰铜等)、亚硫酸及其盐(如H2SO3,Na2SO3及(NH4)2SO3等),H2S,H2O2,Fe2+盐及有机药剂等.

活化过程的主要化学反应如下:

(1)

浸出有价金属过程的主要化学反应如下:

(2)

(3)

(4)

随着还原浸出反应的进行,结壳中的铁矿物也被还原浸出进入浸出液中.其中部分被还原成亚铁,还有少部分被硫酸溶液溶解生成硫酸铁,其反应如下:

(5)

(6)

然而,由于混合体系中二氧化锰及富钴结壳中钠离子的存在,部分被溶出的铁化合物重新与二者结合沉淀在浸出渣中,其反应方程式如下:

Na2Fe6(SO4)4(OH)12↓+6H2SO4

(7)

MnSO4+Fe2O3H3O↓+H2SO4

(8)

蒋训雄等人[4],在SO2用量为0.177 g/g(结壳),温度为30 ℃,-0.074 mm粒级占77.76%,液固比(L/S)为3 mL/g,浸出时间30 min,终点pH=2.12,搅拌速度400 r/min的条件下,采用硫酸浸出法处理富钴结壳,有价金属Co,Ni,Cu及Mn的浸出率分别达到99.41%,98.10%,92.54%和97.89%.

硫酸浸出法虽然可使后续硫酸浸出反应速度加快,有价金属浸出率较高,且不给浸出液中增加新的金属阳离子杂质,但选择性相对较差,这给后续除杂提纯造成困难.

1.1.2 活化盐酸浸出法

与活化硫酸浸出法相似,活化盐酸法也是先采用还原剂来处理破坏基质氧化物,使有价金属钴、铜、镍、锰等在盐酸中浸出.还原浸出反应如下:

MnSO4+2NH4Cl+H2O

( 9 )

CoSO4+CoCl2+2NH4Cl+2H2O

(10)

(11)

(12)

对粒度为-0.15 mm的大洋多金属结核,在HCl浓度为2.0 mol/L,亚硫酸铵的用量为与结核对应的理论量,温度为10~40 ℃,转速为800 r/min,液固比(L∶S)为3∶1,浸出时间30 min的条件下,有价金属Cu,Ni,Co及Mn的浸出率分别达到94.8%,95.3%,93.7%和96.2%[5].与活化硫酸浸出法相比,活化盐酸浸出法的金属浸出率相对较低,但操作相对较易,硫酸氨与亚硫酸相比环保、易得,且亚硫酸铵来源广,是一种理想的还原剂.

1.1.3 还原-氨浸出法

传统的氨浸工艺主要有还原焙烧-氨浸及以亚硫酸盐、亚铁离子和一氧化碳等为还原剂的直接还原氨浸.

尼科特铜公司(Kennecott Copper Corporation)的研究结果表明[6],在氨性介质中在铜离子催化作用下,一氧化碳可把结壳中的Mn4+还原成Mn2+,使结壳中的基质锰氧化物分解,降低有价金属浸出反应的活化能,从而使矿物中的有价金属钴、镍、铜氧化物从矿物中解离出来并被氨浸出.

蒋开喜等人[7]的研究结果表明,在以结壳中自含的铜为催化剂、一氧化碳为还原剂,在进料浓度(含固体)50%,浸出温度45 ℃,过程电位控制在-400~-450 mV的条件下,镍、铜、钴浸出率分别达到98%,97%和90%,浸出液中金属离子(Cu+Ni+Co)总浓度达25~30 g/L,其中铜为10~12 g/L、镍为13~15 g/L、钴为2~3g/L.在还原氨浸过程中,原矿中84%的锌及96%的钼也被浸出,可综合回收.

一氧化碳还原氨浸出法的优点是可在常温条件下使用清洁、低廉的还原药剂选择浸出有价金属,但同传统氨浸法一样,由于氨根离子与金属离子亲和力较差,因此存在金属浸出率低,特别是钴浸出率低的缺点.

1.1.4 矿浆电解浸出法

矿浆电解是21世纪以来新兴的一种湿法冶金技术.矿浆电解是在直接电解法[8]的基础上,将传统的湿法冶金中的浸出、溶液净化及电积三个工序合而为一.电解过程的阳极氧化或阴极还原浸出矿石,其实质是用矿石的浸出反应来取代电解的阳极反应.

在NaCl为120 g/L和Mn为40~70 g/L、温度70 ℃、体系的pH=0.5~1.5、阴极电流密度200 A/m2、液固比6~10 mL/g、通电量为锰的理论浸出电量的0.8倍的条件下,Mn,Co,Cu和Ni的浸出率均为97%;当平均槽压为2.6 V,平均电耗700~900 kW·h/t,盐酸(浓度37%)耗量为1.5~1.8 t时,可电解生产出合格的二氧化锰190~280 kg/t[9].

采用矿浆电解法在HCl-NaCl体系中处理多金属结核矿是可行的,该法使工艺流程大大缩短、金属回收率增高,而且能源得到充分利用.

1.1.5 微生物浸出法

自上世纪60年代以来,对大洋多金属结核及锰结核、富钴结壳的加工处理方法,大多局限在湿法与火法这两种传统冶炼方法上.然而,也有部分学者尝试使用生物冶金的方法处理多金属结核.有研究发现[10],用Leathen和染料污水制成的培养基,加入作为菌种的营养基质和浸出过程中的还原剂黄铁矿,在pH=2、矿浆浓度为5%、接种量为15%、黄铁矿与多金属结核(结核无需干燥)的质量比为1∶5、温度30 ℃及磨细的条件下,用T.f.菌可直接浸出结核中的铜、钴、镍、锰和铁,经9天的浸出,钴、镍、锰、铜、锌、钼及铁的浸出率分别为95.92%,93.95%,93.97%,53.35%,66.13%,15.13%和24.73% ,上述浸出率均以浸液中的离子浓度计.浸出金属后的结核残渣作污水处理的微生物固定化载体,使多金属结核得到综合利用.

目前,微生物浸出法是生物冶金的重要板块之一,其最大的优势是环保,但现如今技术尚未成熟,大规模的采用微生物浸出法尚有困难.

1.2 火法冶炼

1.2.1 火法还原分离法

目前,有关大洋富钴结壳的火法提取工艺主要是基于大洋多金属结核冶炼工艺.富钴结壳中的有价金属主要以氧化物形态存在,在高温下能被碳还原.由于Co,Cu,Ni和Fe等的氧化物在高温下稳定性较差,其中较难被还原的FeO在711.69 ℃下也能被碳还原成金属态,而氧化锰相对较稳定,其碳还原的理论温度高达1420.15 ℃.因此,通过控制还原剂量及还原温度等条件,即可选择性的还原Co,Ni和Cu等的氧化物成为金属态,而氧化锰相对难被碳还原,则与矿物中的二氧化硅反应造渣,通过进一步高温熔炼实现合金相与渣相的分离.有研究表明[11],采用火法富集分离大洋富钴结壳中有价金属,在配焦量为9.20%,还原温度1000 ℃、还原时间1 h,高温分离温度1450 ℃、分离时间0.5 h的最佳工艺条件下,富钴结壳中99.36%的钴、 98.44%的镍、98.03%的铜和98.76%的铁富集于仅占原结壳质量16.56%的熔炼合金中,有价金属钴、镍、铜回收率均高达98%以上,而绝大部分锰富集于占原钴结壳质量45.61%的熔炼渣中,其回收率为92.27%且能满足硅锰合金冶炼要求.

火法富集分离法与矿浆电解浸出法有相似的特点,结壳中有价金属回收率高,可以产生锰铁合金综合回收锰金属.然而,火法熔炼工艺需提前干燥脱水,这对于海底矿来说,该法有能耗高、污染重的缺点.

1.2.2 三相氧化富集分离法

中科院过程所经过多年研究发现,在氧气存在的熔融氢氧化钾液中,海洋多金属结核可以被有效解离,并且可以实现锰的有效提取.该工艺的主要化学反应式如下:

2K2MnO4+H2O

(13)

2KMnO4+MnO(OH)2+4KOH

(14)

(15)

(16)

加合式(14)~(16)可得:

(17)

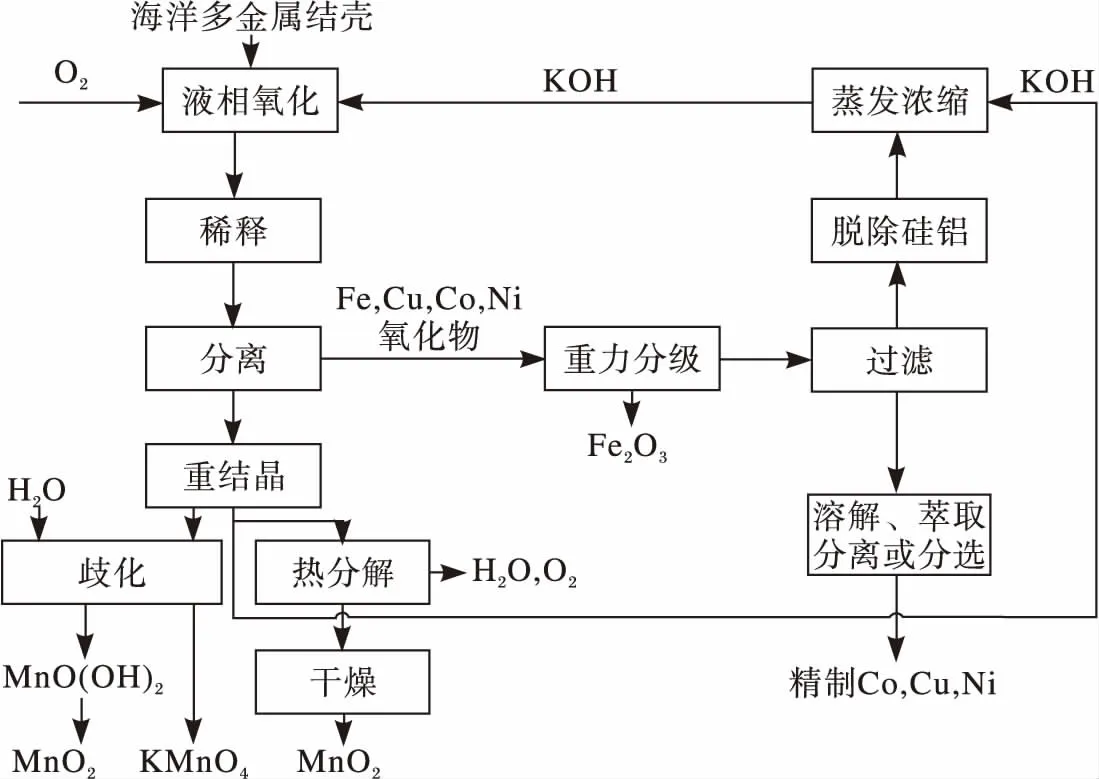

图1为提取海洋多金属结合中有价金属工艺流程示意图.

综合以上化学式与工艺图,不难看出三相法区别于其他提炼方法.该法主要就是将富钴结壳中的锰氧化物氧化成锰酸钾,使钴、镍、铜等有价金属从氧化锰的晶格中解离出来.在反应温度240 ℃、时间2 h、碱与锰物质的量之比为45、通气量0.5 m3/h及锰粉粒度为-0.074 mm的条件下,液相氧化反应后Fe,Cu,Co及Ni等金属基本上被分配到渣中,其中Ni和Fe在渣中的分配率接近100%,Co达到93%以上,初步实现了这些金属与Mn的分离,为后续金属的富集及提取准备了条件[12-13].

三相氧化法富集分离有价金属的方法是近年来开发出的一种新工艺,其突破了传统的还原氧化锰活化矿物,而用氧来氧化氧化锰,使之与其它有价金属分离,这一方法有效地分离了各种有价金属,且整个过程中的重要原料KOH可循环使用.该法环保高效值得我们借鉴,但该法也存在钴金属的沉渣率较低的缺点,在处理富钴结壳时还有待改进.

2 结 语

传统的湿法处理海洋多金属结核的方法主要集中在还原-浸出这一方法上,该法提取原料易得并可循环使用,操作流程经济简单,但存在着浸出率低、选择性差、环保性能不佳等缺点;矿浆电解法主要局限在电能消耗大,在供电充足与产电技术日进的今后还是有一定的优势;微生物浸出法作为一种新兴冶炼技术,其最大优势在于环保,这在环保意识渐强的将来前景可观;火法冶炼存在海底矿干燥困难的缺陷,若能合理解决矿物干燥问题,火法冶炼在金属回收、分离、环保方面具有明显优势.

图1 提取海洋多金属结合中有价金属工艺流程图Fig.1 Flow chart for leaching valuable metals from ocean polymetallic nodules

[1] 沈裕军,钟祥,贺泽全.大洋钴结壳资源研究开发现状[J].矿冶工程,1999,19(2):11-13.

[2] 刘永刚,何高文,姚会强,等.世界海底富钴结壳资源分布特征[J].矿床地质,2013,32(6):1275-1284.

[3] 何高文.中国开展富钴结壳资源调查的相关情况[N].中国海洋报,2014-04-30(004):1-3.

[4] 蒋训雄,尹才硚,汪胜东.酸浸-萃取工艺从富钴结壳矿中提取钴、镍、铜、锰[J].矿冶,2002,11(1):67-70.

[5] 李先柏,周勤俭,杨静,等.稀盐酸溶液还原浸出大洋多金属结核的研究[J].矿冶工程,1997,17(2):50-52.

[6] AGARWAL J C.The cuprion process for ocean nodules[J].Chemical Engineering Process,1979,75(1):59 -61.

[7] 蒋开喜,蒋训雄,汪胜东,等.大洋多金属结核还原氨浸工艺研究[J].有色金属,2005,57(4):54-57.

[8] JANA R K,SINGH D D N,ROY S K,et al. Leaching of sea nodules in acidic chloride-sulphide media[J]. Hydrometal-lurgy,1993,32(1):21-38.

[9] 尹飞,江培海,王成彦,等.矿浆电解法浸出大洋多金属结核的研究[J].矿冶,2004,13(4):42-45.

[10] 李浩然,冯雅丽.微生物浸出深海多金属结核中有价金属[J].有色金属,2000,52(4):74-76.

[11] 毛拥军,沈裕军.大洋富钴结壳中有价金属的火法富集研究[J].中国锰业,2000(3):31-33.

[12] 王云山,李佐虎,李浩然. 一种从海洋多金属结核中提取有价金属的新工艺[J].现代化工,2005,25(3):40-43.

[13] 李浩然,冯雅丽,李佐虎,等. 三相氧化法富集分离大洋多金属结核中有价金属[J].北京科技大学学报,2006,28(1):38-41.

Review of technologies development of valuable metals in ocean cobalt-rich crust

ZHOU Xiangqian1,2,LIU Zhiqiang1,2

1.GuangdongGeneralResearchInstituteforIndustrialTechnology(GuangzhouResearchInstituteofNon-ferrousMetals),Guangzhou510650,China;2.KunmingUniversityofScienceandTechnology,Kunming650093,China

This paper summarized that the latest developments of Ocean Cobalt-rich Crust, briefly discussing several processing methods of polymetallic nodules at home and abroad. In addition, the principle, processes and effects of treatment were systematically analyzed of activating sulfuric acid leaching, activating hydrochloric acid leaching, pyrometallurgical concentration of valuable metals, tri-phase oxidizing to enrich and separate valuable metals, reductive ammonia leaching, slurry electrolysis leaching and bio-leaching, and summarized the characteristics of ocean cobalt-rich crust processing.

ocean cobalt-rich crust;valuable metals;leaching

2015-01-22

周向前(1991-),男,湖南长沙人,硕士研究生.

1673-9981(2015)02-0074-05

TF816

A