综掘工作面不同直径风筒下粉尘运移规律研究

王 凯,郭红光,王 飞,刘汝正,曹万璞

(太原理工大学 矿业工程学院,山西 太原 030000)

综掘工作面不同直径风筒下粉尘运移规律研究

王凯,郭红光,王飞,刘汝正,曹万璞

(太原理工大学 矿业工程学院,山西 太原 030000)

[摘要]为了研究风筒直径对煤矿掘进工作面粉尘运移规律的影响,选取采用压入式通风的山西某煤矿1105掘进工作面为研究对象,利用理论分析和数值模拟的方法,研究了风量为355m3/min的条件下,不同直径风筒(0.4~1.0m)供风时巷道内的粉尘运移规律。研究结果显示:在距离巷道左帮0.5~1.0m范围内,使用直径0.6~0.7m风筒供风时,呼吸带粉尘平均浓度较直径0.5m或0.8m风筒供风时降低了100mg/m3左右,较直径0.9~1.0m风筒供风时降低了200~300mg/m3,降尘效果显著。研究结果为掘进工作面粉尘治理提供了一定的理论及实验分析基础。

[关键词]综掘工作面;数值模拟;风筒直径;粉尘运移规律;理论分析

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.022

[引用格式]王凯,郭红光,王飞,等.综掘工作面不同直径风筒下粉尘运移规律研究[J].煤矿开采,2015,20(5):80-83,69.

我国煤矿生产中,粉尘危害非常严重,煤矿工人长期工作在高浓度粉尘环境下很容易患尘肺病,高浓度粉尘也容易引起粉尘爆炸,严重影响工人身体健康和生命安全[1]。掘进工作面因为产尘量大,受通风条件限制等诸多因素,一直是我国煤矿粉尘治理中的重点、难点。通风稀释粉尘是我国煤矿掘进工作面最基本也是最普遍的除尘方法。我国掘进工作面通风方式大多数为压入式通风。据相关学者研究,在通风距离200m之内,当设计风量≤2~3m3/s时,宜使用直径为0.3~0.4m的风筒;当通风距离在200~500m之内时,宜使用直径为0.4~0.5m的风筒;在相同风量的情况下,当通风距离在500~1000m之内时,宜使用直径为0.5~0.6m的风筒。长期以来我国矿山应用的风筒直径基本在0.3~0.6m的范围内[2-3]。然而在国外,由于巷道断面比较大,风量需求相应增加,因此需要增大风筒直径,有的甚至达到1.5m[4]。近几年由于我国矿井综合机械化水平的提高,煤矿巷道正逐步向大断面方向发展,在个别矿井也逐渐开始使用直径为0.8~1.0m的大直径风筒供风[5]。

然而,以上分析多为增大风量稀释巷道瓦斯浓度,对如何有效减少粉尘浓度研究较少。据分析,风筒出口风速决定粉尘的初始运动状态,进而影响工作面粉尘在巷道中的运移规律。而在相同风量的情况下,风筒直径的大小直接决定着风筒出风口的风流速度,因此,风筒直径是影响巷道内粉尘运移规律的关键因素。

本文通过理论分析及数值模拟的方法,研究不同直径风筒下粉尘在巷道中的分布运移规律,以期得出压入式风筒直径与巷道内粉尘浓度之间的关系,为掘进工作面粉尘治理工作提供一定依据。

1粉尘颗粒的受力分析

单颗粒的受力情况是影响粉尘移动轨迹的重要因素,其所受的作用力主要有:重力、浮力、颗粒之间的碰撞力、气动阻力、压强梯度力、附加质量力、巴赛特(Basset)力、萨夫曼(Saffman)力、马格努斯(Magnus)效应。其中在掘进巷道内,浮力、附加质量力、巴赛特力、压强梯度力等对粉尘颗粒的运动影响较小,颗粒间碰撞力近似平衡,可以不予考虑[6-7]。

压入式通风掘进面风流流场分为射流区、涡流区和回流区三部分[8]。射流区和回流区交界处的受力情况是粉尘颗粒进入到巷道的关键因素。粉尘颗粒在该处的受力分析如图1所示[8]。其中G为重力;FR为空气阻力。由于粉尘运动滞后于气流流动,因此此处的空气阻力实际上是粉尘颗粒移动的动力;FSaff为萨夫曼力,颗粒在有速度梯度的流场运动时,该力由低速区指向高速区;FMag为马格努斯效应,是固体颗粒在气相中旋转时产生的,一个与流动方向垂直的、由逆流侧指向顺流侧方向的力,可以托起流场中的颗粒[6]。

图1 粉尘颗粒风流流场中受力分析

由粉尘颗粒的受力分析可知,当风筒直径在一定范围内变小时,风流在风筒的出口风速变大,导致粉尘颗粒的初速度以及空气阻力FR增大,加大了粉尘向下的运动速度。由于粉尘颗粒密度比空气大,在粉尘运移经过射流区和回流区的边界时,风流由向下运动改变为水平运动,一部分颗粒由于惯性作用脱离气流被巷道底板捕集。粉尘速度越快,其脱离气流主流的几率越大[9],巷道后方呼吸带的粉尘浓度也就越小。反之,增大风筒直径,将降低粉尘向下的运动速度,减少其脱离气流主流的几率,从而增大巷道后方呼吸带的粉尘浓度。

然而,经现场考察及理论分析,由于巷道底板的粉尘捕集能力有限,当风筒直径小到一定程度,粉尘移动到巷道底板的速度过大,将会导致粉尘颗粒的反弹,而且将会吹起已经沉降的粉尘颗粒,反而会增大后段巷道内的粉尘浓度。故防尘效果最佳的风筒直径应为一定范围。

2数值模拟

2.1 几何模型的建立

根据现场掘进条件及计算机的计算能力,将该掘进巷道做适当的简化:选取掘进面及其后50m作为研究对象,利用Fluent自带的处理软件Gambit建立模型,巷道几何模型的网格划分采用interval size为0.2的整体六面体网格。建立好的长方体物理模型长50m,宽5m,高3.7m。其中,风筒直径分为1m,0.9m,0.8m,0.7m,0.6m,0.5m,0.4m,长46m的圆柱体,风筒悬挂在巷道左上角,距离顶板和左帮各0.1m。掘进机简化为长4m,宽3m,高2m的长方体模型。

2.2 数学模型的建立

对掘进巷道风流和粉尘的运动进行研究。由于巷道内粉尘体积分数相对于空气体积非常小,因此可以忽略粉尘颗粒与颗粒之间的相互作用、颗粒体积分数对连续相的影响,建立离散相数学模型。假设空气为不可压缩气体,由于工作面没有高温热源,温度常年保持在20℃左右,因此不考虑温度对气体密度的影响[10]。建模过程中将空气视为密度为1.17kg/m3的连续相,粉尘颗粒视为密度为1450kg/m3的离散相。利用欧拉-欧拉方法对连续相求解,利用欧拉-拉格朗日方法对离散相进行求解[11]。采用k-ε方程模型,首先使用SIMPLEC算法对连续相的流场速度和湍流强度进行计算,然后利用在拉格朗日坐标下对离散相粉尘颗粒进行轨道积分。其中气相控制方程如式(1)~(4)所示[12]。

连续方程:

(1)

动量方程:

(2)

k方程:

ρε-YM+Sk

(3)

ε方程:

(4)

式中,ui,uj,uz分别表示流体在X,Y,Z方向的速度,m/s;xi,xj分别表示X,Y方向上的坐标;ρ为气体密度kg/m3;p为有效湍流压力,Pa;gi为i方向重力加速度,m/s2;μeff为扩散系数;μ为层流黏性系数;μt为漩涡修改后湍流黏性系数;ε为湍流动能耗散率;σk,σε为k和ε对应的Prandtl数,σk=1.0,σε=1.2;Gk为平均速度梯度引起的湍动能;Gb为浮力引起的湍动能;YM为扩散产生的波动;C1ε,C2ε,C3ε,为经验常数;Sk和Sε是作者定义的源项。

固相控制方程如式(5)~(8)所示[12]:

(5)

(6)

(7)

(8)

式中,FD(u-up)为颗粒的单位质量拽力,N/kg;u为气相流速,m/s;up为颗粒流速,m/s;dp为颗粒直径,m;ρ,ρp为气相和颗粒的密度,kg/m3;gx为x方向的重力加速度,m/s2;Re为雷诺数;CD为拽力函数;对于球形颗粒α1,α2和α3为常数,可由公式算出。

2.3 边界条件

根据该煤矿1105掘进工作面现场工作条件以及井下实际测量的相关数据,结合所建立的相关几何、数学模型,在Gambit和Fluent中相关边界条件的设置如表1所示。根据所设置的参数,对粉尘在巷道中的运移规律进行数值模拟计算。

表1 Fluent相关边界条件参数设定

2.4 模拟结果分析

2.4.1风流的速度分布

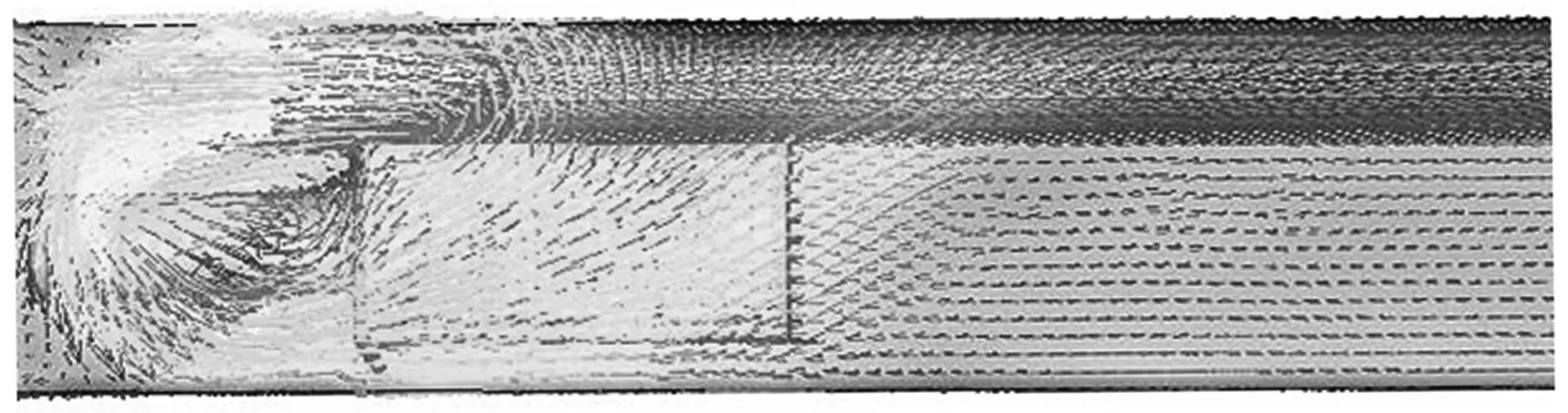

由于粉尘源产生的粉尘初始速度为0m/s,因此粉尘颗粒在巷道内的扩散运移几乎完全依靠巷道内风流的裹挟作用。所以风流的运动方向直接影响粉尘的运移规律,本文模拟了风筒直径为1.0m的情况下风流的运动规律。图2为风流在巷道内运动的矢量图。风流速度分布图显示与理论分析的风流流场图一致。

图2 风流在巷道内运动矢量图

由图2可以看出,风流从风筒以自由流出的方式向前移动,初始速度很高,且不断卷吸巷道另一侧的空气,风流直径不断增大,速度逐渐减小。当风流撞击到巷道工作面后,由于风流的附壁效应,贴壁沿工作面向下流动。风流在贴巷道壁流动的同时向巷道内扩散,流经掘进机的时候,由于掘进机的阻挠作用,在掘进机机身部位会形成涡流。风流的速度将会对涡流的大小造成很大的影响,进而直接影响粉尘的运移规律,导致此处的粉尘不容易被运移到巷道外面,以至于形成高浓度的粉尘集聚区。而此处空气湍流强度高,在应用喷雾除尘措施时有利于水雾对粉尘颗粒的捕捉。

2.4.2巷道内粉尘浓度运移规律

巷道内粉尘浓度分布运移规律的模拟结果如图3所示。根据模拟结果显示,在x方向上,掘进工作面粉尘浓度最高;在z方向上,悬挂风筒一侧粉尘浓度远小于远离风筒一侧。而且,由于风流的附壁效应以及巷道壁对粉尘的吸附作用,使得巷道内行人侧距巷道壁0.5~1m范围内粉尘浓度最大。而随着距工作面距离的增加,高浓度粉尘区也逐渐由距行人侧巷道壁1m处向巷道中心距离移动,这是由于风流由巷道壁向巷道内逐渐扩散并携带粉尘颗粒所致。

图3 粉尘浓度分布运移规律

3粉尘质量浓度分布模拟结果分析

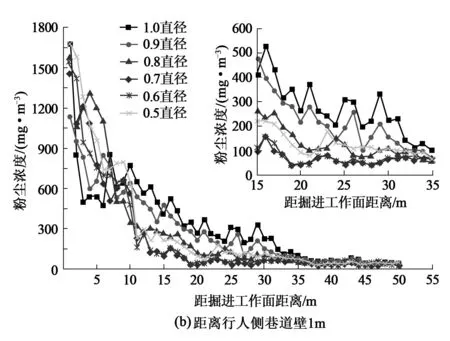

据现场考察发现,当掘进机工作时,除了司机外,其他工人大多数在距掘进工作面20m,距行人侧巷道壁0.5~1m位置等待一次掘进工作的完成。因此数值模拟研究在1.5m的呼吸带高度上,距离行人侧巷道壁0.5m和1m处呼吸带粉尘浓度的分布,结果分别如图4中(a)和(b)所示。

图4 粉尘浓度分布

当风筒直径为0.4m时,由于模拟数据波动较大,且风筒出口附近风速过大,远超出工人工作适宜风速范围,因此该数据在文章中并未体现。

由图4可知,当使用直径为1.0m风筒通风时,掘进工作面粉尘浓度最高可达1700mg/m3,在掘进机工作期间人员聚集区粉尘浓度高达300~500mg/m3。使用直径为0.6~0.7m风筒通风时粉尘浓度显著降低。随着距工作面距离的增加,粉尘浓度整体呈减小趋势,然而,在距离工作面10m之内,粉尘浓度有一定的波动,这是由于此处有掘进机工作,导致风流不稳定的缘故。

由于风筒直径的不同,使相同风量下风流流出风筒的速度不一样,导致沿程粉尘浓度不一样,当风量为355m3/min时,其粉尘浓度分布由图4可得,采用0.6~0.7m风筒较采用0.5m或0.8m风筒通风时粉尘浓度平均降低100mg/m3左右,较0.9~1.0m风筒直径供风时粉尘浓度降低了200~300mg/m3,防尘效果显著。模拟结果与理论计算一致。其原因由上述可知,由于风筒挂在巷道顶端,小直径风筒风流速度大,有利于将工作面所产生的粉尘吹向巷道底板,再由重力和巷道底板的吸附等共同作用,有效加速了粉尘的沉降,减小了巷道内粉尘的浓度。然而当风筒直径为0.5m或继续变小时,工作面射流区和回流区交界处风速将会超过5m/s,导致落入地上的粉尘重新被大量吹起,粉尘浓度反而上升。

4结论

(1)经理论分析及模拟结果显示,当风量为355m3/min,使用0.6~0.7m直径风筒时,巷道内粉尘浓度显著降低。

(2)如果风筒下有胶带运输机,当掘进机工作时工人就只能在远离风筒一侧等待,而此侧为高浓度粉尘区,因此,应将胶带运输机设在远离风筒一侧。

(3)由模拟结果可以看出,在距离工作面10m之内,即掘进机司机位置前后,由于风流波动比较大,粉尘分布无规律可言。且单独采用通风除尘,无法使巷道内粉尘浓度降到国家标准之下。因此掘进工作面应采取通风、喷雾、煤层注水、泡沫除尘等综合防尘措施。

(4)由于高瓦斯长距离通风时为增大风量多用大直径风筒供风,不利于粉尘防治。因此,在选择风筒时,应同时考虑风筒直径对粉尘防治的影响。

[参考文献]

[1]姚海飞,邓志刚,李继良,等.抽出式通风风流运动及粉尘运移规律数值模拟研究[J].煤矿开采,2014,19(5):96-99,85.

[2]吴超.局部通风应用大直径风筒的效果分析[J].工业安全与环保,2001,27(10):1-3.

[3]王英敏.矿井通风与防尘[M].北京:冶金工业出版社,1993.

[4]陈祖云,金波,邬长福,等.局部通风风筒直径的选择[J].中国安全生产科学技术,2012,8(11): 81-84.

[5]李景全.风筒卸压装置在长距离局部通风中的应用[J].煤炭科学技术,2006,34(3):17-19.

[6]林柏泉,孙豫敏,朱传杰,等.爆炸冲击波扬尘过程中的颗粒动力学特征[J].煤炭学报,2014,42(12):2453-2458.

[7]赵文彬,谭允祯,韩广存,等.锚喷粉尘受力及产尘机理分析[J].工业安全与环保,2007,33(9): 21-24.

[8]刘荣华,王海桥,施式亮,等.压入式通风掘进工作面粉尘分布规律研究[J].煤炭学报,2002,27(3):233-236.

[9]蒋靖坤,邓建国,段雷,等.基于虚拟撞击原理的固定源PM10/PM2.5采样器的研制[J].环境科学,2014,35(10):3639-3643.

[10]李雨成,李智,高伦.基于风流及粉尘分布规律的机掘工作面风筒布置[J].煤炭学报,2014,39(S1): 130-135.

[11]谭聪,蒋仲安,陈举师,等.综采割煤粉尘运移影响因素的数值模拟[J].北京科技大学学报,2014,36(6):716-721.

[12]骆伟,刘荣华,崔海蛟,等.机掘工作面气流特性与粉尘浓度数值模拟[J].矿业工程研究,2013,28(4):18-22.

[责任编辑:李青]

Dust Movement Rule in Ventilators with Different Diameters in Full-mechanized Driving Face WANG Kai,GUO Hong-guang,WANG Fei,LIU Ru-zheng,CAO Wan-pu

(Mining Engineering School,Taiyuan University of Technology,Taiyuan 030000,China)

Abstract:Applying theoretical analysis and numerical simulation method,dust movement rule in ventilators with different diameters under the condition of 355m3/min air volume in 1105 driving face.Results showed that average dust concentration in 0.6-0.7m diameter ventilator was less 100mg/m3than that in 0.5 or 0.8m diameter ventilator,and less 200-300mg/m3than that in 0.9-1.0m diameter ventilator at the range of 0.5-1.0m near left side of the roadway.Dust reduction effect was obvious.The result provided theoretical and experimental basis for dust control in driving face.

Keywords:full-mechanized driving face;numerical simulation;ventilator diameter;dust movement rule;theoretical analysis

[作者简介]王凯(1990-),男,河北保定人,硕士研究生,研究方向为矿井粉尘防治。通讯作者:王飞(1972-),男,内蒙古巴彦淖尔人,博士,副教授。

[基金项目]太原理工大学2013校基金项目(2013Z015);太原理工大学引进人才科研启动基金项目(tyutrc-201250a)

[收稿日期]2015-02-17

[中图分类号]TD714.2

[文献标识码]A

[文章编号]1006-6225(2015)05-0080-04