特厚较软煤层综放工作面设备选型配套及采煤工艺优化

石晓军, 田建设,刘俊峰,张金虎

(1.陕西麟北煤业开发有限责任公司,陕西 宝鸡 721505;2.天地科技股份有限公司,北京 100013)

特厚较软煤层综放工作面设备选型配套及采煤工艺优化

石晓军1, 田建设1,刘俊峰2,张金虎2

(1.陕西麟北煤业开发有限责任公司,陕西 宝鸡 721505;2.天地科技股份有限公司,北京 100013)

[摘要]通过对园子沟煤矿2煤煤层赋存条件进行分析及综采工艺和装备调研,采用理论分析和数值模拟相结合的方法对工作面参数、工艺进行优化及选型配套。结果表明:对于平均煤厚11.04m、坚固性系数f=1.2、易自燃煤层的合理采放比为1∶2.2,工作面倾向长度为200m,采用一采一放比两刀一放可提高顶煤回收率1.9%;液压支架支护强度不小于1.4MPa,采用带铰接前梁的整体顶梁结构加强对软弱顶煤的及时支护,根据数值模拟结果优化护帮板结构实现护帮高度为1403mm、护帮力为387kN;采用高压变频软启动重型刮板输送机和国产大功率自动化记忆截割采煤机,满足特厚较软煤层赋存条件,可顺利实现年产6Mt的要求。

[关键词]特厚较软煤层;设备选型;采放工艺;变频软启动

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.005

[引用格式]石晓军,田建设,刘俊峰,等.特厚较软煤层综放工作面设备选型配套及采煤工艺优化[J].煤矿开采,2015,20(5):19-22.

根据国内外厚及特厚煤层开采技术发展现状,其开采方法主要有大采高综采、分层开采和综放开采3种。分层开采需要人工铺网成本高、强度大、效率低,且增加了巷道掘进率和搬家次数,一般不会优先选择分层开采。目前,一次采全高综采技术与装备已经实现了最大采高7m和“以工作面自动控制为主,监控中心远程干预为辅”的中国煤炭智能开采模式。对于煤层厚度大于7m的煤层从高产高效及采出率考虑应首选综放开采 ,但对于放顶煤开采由于有2个出煤点,其生产工艺、设备选型和配套相较一次采全高工艺更复杂,特别对于较软煤层,为满足煤壁稳定性控制要求需对液压支架结构进行优化。国内外学者针对放顶煤开采合理割煤高度、放煤工艺及设备选型和配套进行了一定的研究,但对于特厚较软煤层综放工作面设备选型和配套的研究较少。本文以园子沟煤矿2煤特厚较软煤层开采实践为基础,可为国内类似矿井工作面设备选型及生产工艺优化提供参考。

1工作面概况及开采条件

园子沟矿井隶属于陕西麟北煤业开发有限责任公司,井田位于陕西省宝鸡市麟游县西北部,可采煤层有2-1煤、2煤、3煤。其中,2煤为主要可采煤层。根据三维地震勘探报告,2煤煤层发育较好,全区内均有赋存,首采101盘区2煤煤层开采厚度为3.07~15.86m,平均11.04m,采用综合机械化放顶煤采煤工艺,工作面设计生产能力为6.0Mt/a。2煤层顶板一般为深灰色泥岩、砂质泥岩、细粒砂岩(偶见中粗砂岩),厚度一般2.0~5.0m。底板为泥岩、砂质泥岩,厚度3.0~5.0m。煤的坚固性系数f=1.2。煤层为易自燃煤层,煤尘具有爆炸性。

2工作面参数及采放工艺优化

工作面参数包括割煤高度(采放比)、工作面长度和推进长度等。合理的割煤高度、工作面长度以及合理推进长度可有效减少煤柱损失量,提高工作面采出率和生产效率。

2.1 工作面参数确定

根据近年来对我国大部分放顶煤安全高效工作面生产的调查研究,目前高效放顶煤工作面长度多在150~260m。影响工作面长度的因素主要有地质因素、生产技术因素、经济因素、端头顶煤损失率及管理。为保证园子沟煤矿年产6Mt 和端头损失小于5%的要求,对最小工作面长度进行核算。

A0=1.1×330×N·L·S·H·ρ·C1

式中,年工作日取330d;产量不均衡系数取1.1;A0为采煤工作面单产量取6Mt;N为采煤机日进刀数,按国内类似工作面经验值取8;L为工作面长度;S为采煤机截深取0.8m;H为煤层厚度,取11.04m;ρ为煤的密度取1.38t/m3;C1为工作面采出率取85%。

将以上数据代入得工作面长度L≥199.4m。

为确保工作面端头维护以及安设刮板输送机机头机尾,从端头支架到基本支架之间一般安装3~4架的过渡支架。过渡支架目前基本上不放煤或者少许放煤,即为端头顶煤损失,其损失率计算为:

式中,ηd为顶煤损失率;Hd为顶煤厚度,取7.54m;H为煤层厚度,取11.04m;Ld为端头不放支架沿工作面长度,取12.25m;L为工作面长度,m。为使端头损失率不大于5%,计算得工作面长度应大于167.3m。

根据邻近彬长矿区瓦斯防治经验,工作面面长超过200m时将不利于瓦斯扩散,结合产量及端头损失控制要求,确定工作面长度为200m。根据煤层赋存条件、胶带输送机可实现最大运输距离和技术经济最优化原则,工作面走向长度布置在3000m左右。

2.2 采放比及采煤工艺优化

工作面采高的确定主要依据煤层厚度(包括煤层夹矸厚度),同时要考虑设备能力和矿山压力显现状态。钻孔揭露煤层厚度见图1所示,如果割煤高度按照3m进行设计,按照采放比1∶3要求,最大放煤厚度为9m,最大采出厚度为12m,由钻孔厚度揭露情况煤厚大于12m的占25%以上,3m采高将造成煤炭资源的巨大浪费,同时也不能满足国家井工煤矿大于3.5m煤厚煤层采区采出率≥75%的要求。

图1 首采盘区煤层厚度(含夹矸)分布

加大采高虽然可以增加煤炭采出率和改善工作面通风条件,但加大采高将增加煤壁片帮的概率,数值模拟结果显示采高增大位移和塑性区也增大。由于煤的坚固性系数较低,当采高达到4.5m时,剪应力区域基本布满整个煤壁,即采高4.5m时整个煤壁稳定性都有较大程度的降低,将极不利于煤壁片帮的防治,同时采高的加大也造成上覆岩层顶板的运动范围更加剧烈,即采高4.5m不利于实现工作面顶板和煤壁稳定性的控制。采高由3.0m增加到3.5m时,垂直应力和水平应力增加程度不高,水平位移范围和强度增加约10%~15%,即可以通过增加护帮力改善其受力状况达到增强煤壁稳定性的目的。当采高由3.5m增加到4.0m时,垂直应力影响范围增大但集中系数减小,剪应力强度有约15%的增高,煤壁最大水平位移有约10%的增大,但由图2可以看出,最大位移的发生位置为距顶板位置1~1.3m左右,即采高从3.5m增加到4m以后,由于剪应力的增加造成煤壁稳定性降低,但是煤壁稳定性最差的位置变化不大,即采高的增大对护帮长度要求变化不大,可以通过增加护帮力对护帮效果进行改善。为保证煤壁稳定性,减少煤壁片帮,同时为增大煤炭采出率,建议在开采初期将采高定在3.5m左右,在生产中应加强对煤壁、顶板压力显现的观测,根据实际矿压显现规律视情况逐步加大采高。

图2 不同割煤高度煤壁水平位移和塑性破坏深度

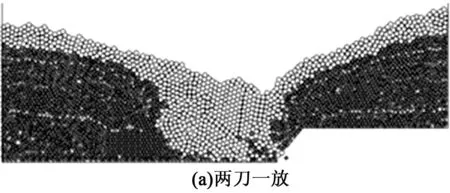

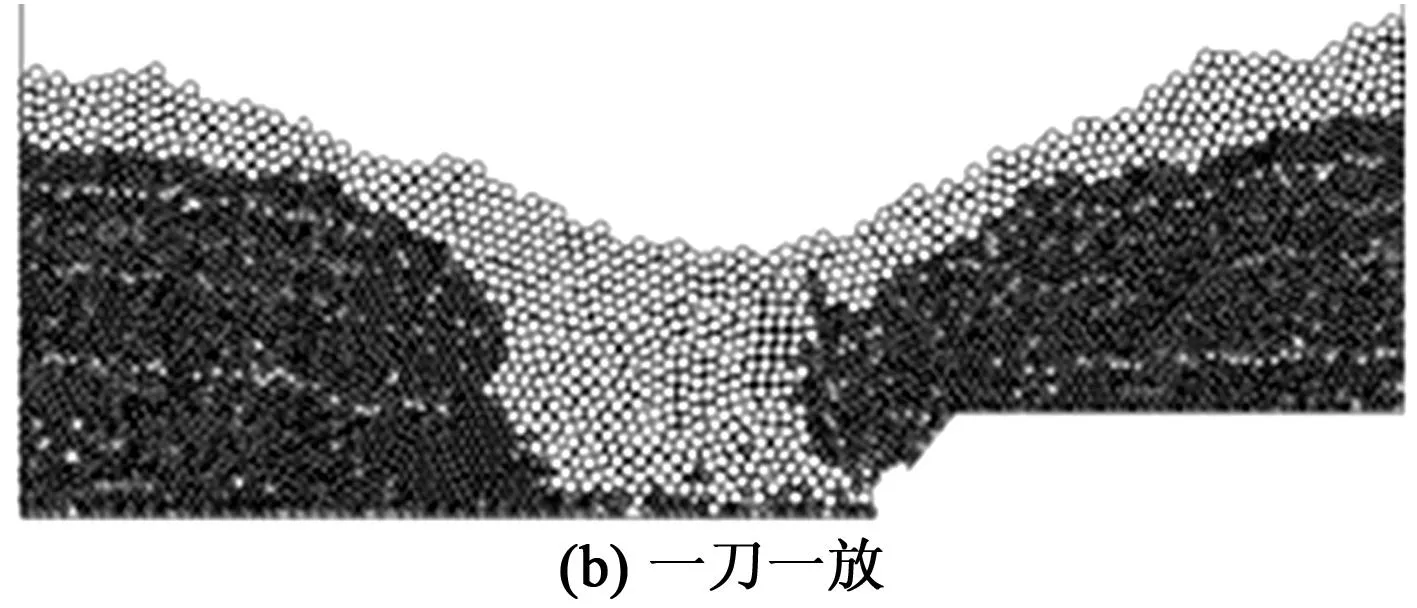

合理的放煤步距应与采煤工艺相适应,并与采煤机截深成整数倍关系。放煤步距小,会引起后部放煤空间的混矸;放煤步距大,顶煤损失就会增加。确定合理放煤步距可以使混矸和煤损都减少到允许的范围之内。通过数值模拟(图3)结果显示采用一刀一放比两刀一放顶煤回收率提高约1.9%。

图3 不同放煤步距顶煤回收模拟结果

3工作面设备选型及配套

3.1 高可靠性强力支撑掩护式综放液压支架

3.1.1主要结构参数

根据采高要求及运输条件,确定支架高度范围为2.3~4.2m;支架中心距有1.75m和1.5m两种可供选择。当面长为200m时,1.75m比1.5m中心距支架可少布置19架,同时中心距的增加可以加大底座承载面积,稳定性好,此外,支架数量的减少可提高液压支架的移架速度并降低工人的劳动强度。根据理论计算、数值模拟和邻近矿区支架适应性分析确定支架支护强度不低于1.4MPa,确定支架型号为ZF16000/23/42四柱支撑掩护式低位放顶煤液压支架。

3.1.2结构型式优化

架前支护方式考虑到园子沟煤矿2煤坚固性系数较低,支架超前支护形式选用顶梁前端为带伸缩梁结构(图4)。采用2个100mm缸径伸缩梁千斤顶,行程800mm,与工作面循环步距保持一致。数值模拟研究显示工作面煤壁上部、靠近顶板的位置及煤壁与直接顶的交接的拐角处形成水平应力、垂直应力和剪切应力集中区,因此在这两处最容易形成破坏,所以设计伸缩梁与水平呈3°水平夹角上翘,使伸缩梁在伸出过程中,充分与顶板接触,接顶性好。

图4铰接顶梁结构

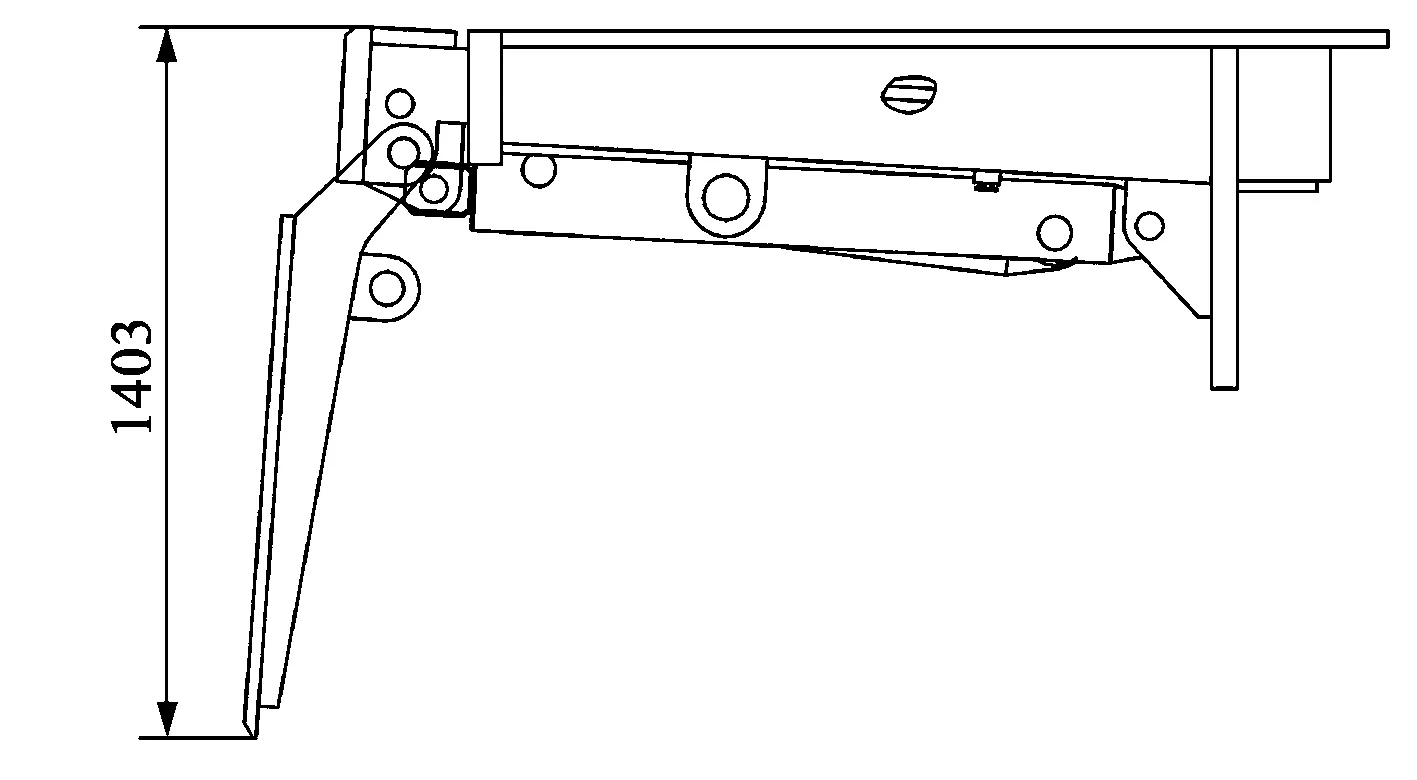

护帮结构型式根据煤壁稳定性分析,采高3.5~4m时煤壁最大水平位移的区域为距顶板1~1.3m左右的位置,由此确定护帮板最大防护高度为1403mm,护帮千斤顶采用φ125/85mm千斤顶,护帮力为387kN。同时护帮板可以挑平,具有护帮、护顶两种功能。护帮结构型式如图5所示。

图5 护帮板结构形式及尺寸

支架抬底根据底板岩性为泥岩和砂质泥岩遇水易膨胀软化的特点,支架设计抬底机构可有效地提高支架对工作面较软底板的适应性,抬底千斤顶型号为φ140/105mm,抬底力为485kN。

3.2 重型刮板输送机软启动方式

根据工作面前部和后部煤炭运输要求,确定工作面前部刮板输送机型号为SGZ1000/2×1000,后部刮板输送机型号为SGZ1200/2×1000。目前,国内外3.3kV供电的输送机软启动技术主要有双速电机传动系统、可控启动传输装置(CST)、阀控充液式液力偶合器(TTT )和变频调速4种。双速电机驱动方式主要应用于700kW以下设备的软启动,当设备进一步增大时,双速电机经常发生启动失败、断链等事故。TTT,CST及变频调速可有效解决双速电机重载无法启动的问题,但TTT和CST方式对水质或油质的要求及维护成本较高。综合分析变频器在起动性能、控制、节能等方面的优点,前后部刮板输送机选用3300V变频器进行驱动和保护。

3.3 国产大功率自动化记忆截割采煤机

特厚煤层综放工作面煤层由于割煤高度相对稳定,可采用摇臂摆角传感器来定位摇臂高度。该传感器通过采样计算出滚筒高度及卧底量,位置传感器用以定位采煤机在工作面的精确位置,可以与摆角传感器配合,实现在系统中限定特定工作面区域的采高、挖底及牵引速度,实现采煤机在工作面中的自动记忆截割及自动调高。

4结论

(1)园子沟煤矿特厚较软煤层通过工作面参数和采放工艺优化,设备选型协调配套日割煤约10刀,开机率70%,可实现年产量6Mt的要求。

(2)根据产量要求、端头煤损控制和瓦斯防治要求,确定工作面倾向长度为200m;根据煤层赋存条件、胶带输送机可实现最大运输距离和技术经济最优化原则,工作面走向长度布置在3000m左右。

(3)结合煤壁稳定性控制、顶煤采出率及设备参数设计综合考虑确定割煤高度为3.5m,为进一步提高顶煤采出率可根据矿压规律的总结适当增大采高。

(4)液压支架型号为ZF16000/23/42四柱支撑掩护式低位放顶煤液压支架,顶梁采用带铰接前梁的整体顶梁结构,可有效加强对煤壁与顶板交叉点的支撑;护帮板最大防护高度为1403mm,可以挑平,具有护帮、护顶两种功能。

(5)刮板输送机采用变频软启动,采煤机通过传感器实现自动记忆截割及自动调高。

[参考文献]

[1]王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6,21.

[2]王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

[3]孟国营,李国平,沃磊,等.重型刮板输送机成套装备智能化关键技术[J].煤炭科学技术,2014,42(9):57-60.

[4]王国法,刘俊峰,任怀伟.大采高放顶煤液压支架围岩耦合三维动态优化设计[J].煤炭学报,2011,36(1):145-151.

[5]张金虎,王国法,侯刚,等.布尔台煤矿厚煤层大采高液压支架适应性分析[J].煤炭科学技术,2014,42(9):95-98,103.

[6]李明忠,刘珂珉,曾明胜.大采高放顶煤开采技术及其发展前景[J].煤矿开采,2006,11(5):28-29.

[7]闫少宏.大采高综放开采煤壁片帮冒顶机理及控制技术研究[J].煤矿开采,2008,13(4):5-8.

[8]毛德兵.综放开采割煤高度与顶煤回收率相互关系研究[J] .煤矿开采,2009,14(4):13-15.

[9]刘啸.大采高综放工作面“三机”配套选型研究及工程应用[D].淮南:安徽理工大学,2013.

[责任编辑:邹正立]

Equipments Selecting and Matching and Mining Technique Optimization of Full-mechanized Top-coal Caving Mining Face in Extremely-thick Soft Coalseam

SHI Xiao-jun1,TIAN Jian-she1,LIU Jun-feng2,ZHANG Jin-hu2

(1.Shanxi Linbei Coal Development Co.,Ltd.,Baoji 721505,China;2.Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:applying theoretical analysis and numerical simulation,mining face parameters and technique was optimized and equipments were selected and matched on the basis of analyzing 2ndcoalseam occurrence condition of Yuanzigou Colliery.Results showed that for the average 11.04m thick,f=1.2 and easy self-ignition coalseam,rational ratio of mining-to-caving was 1:2.2 and dip length was 200m,and that one-mining-one-caving technique could increase top-coal recovery 1.9% than two-mining-one-caving technique.Supporting density could not minor than 1.4MPa and whole top-beam structure with articulated front beam was applied to strengthening immediate supporting soft top-coal.Wall-protection plate was optimized to realize 1403mm wall-protection height and 387kN wall-protection force with numerical simulation.Applying heavy scraper with high-voltage variable-frequency soft start and domestic automation memorial cutting shearer with large power,which met extremely-thick and soft coalseam occurrence condition,the requirement of 6Mt/a coal output was successfully obtained.

Keywords:extremely-thick soft coalseam;equipment selection;mining and caving technique;variable-frequency soft start

[作者简介]石晓军(1973-),男,陕西富平人,工学硕士,工程师,从事煤矿机电管理工作。

[基金项目]国家重点基础研究发展计划(973计划)(2014CB046302)

[收稿日期]2015-01-21

[中图分类号]TD822

[文献标识码]A

[文章编号]1006-6225(2015)05-0019-04