深井采空区密闭墙系统构筑原理及应用

宋红华,黄玉诚,张 博

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083;2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

深井采空区密闭墙系统构筑原理及应用

宋红华1,黄玉诚1,张博2

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083;2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

[摘要]通过分析在残余支承压力作用下密闭墙墙体与围岩系统协调变形机制和载荷的传递机理,建立了墙体与围岩系统的耦合作用模型,提出了“采空区密闭墙系统”的概念。基于 “柔性”密闭墙原理,探索了深井采空区密闭墙墙体的一些新的特点,并在此基础上提出了采用微膨胀高水材料作为墙体,在墙体靠近顶板处采用中度膨胀材料使墙体的膨胀接顶,再用中度膨胀高水材料对密闭墙上方垮落带岩层进行注浆,阻隔采空区与外界导气通道的采空区密闭墙系统的构筑工艺,并在邢东矿1127工作面成功进行了应用。

[关键词]采空区密闭墙系统;耦合作用;膨胀高水材料;导气通道

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.002

[引用格式]宋红华,黄玉诚,张博.深井采空区密闭墙系统构筑原理及应用[J].煤矿开采,2015,20(5):6-10.

深部煤炭开采存在着地应力大、瓦斯涌出量高等问题,工作面停采后,在支承压力由初期的不稳定状态转变为稳定的残余支撑压力的过程中回采巷道动压显现强烈、变形量大[1-2],这对采空区密闭墙的承载、变形能力和气密性等方面提出了新的要求[3]。

长期以来,人们对构筑密闭墙新材料的应用方面取得了长足的进展[4-7],但针对深井巷道采空区密闭墙的构筑方式和构筑机理,目前尚无专门研究,深井密闭墙由于墙体脱皮、开裂以及墙体周边、围岩中导气裂隙的存在等原因而造成密闭墙失效的现象仍时有发生。为此,本文从采空区密闭墙与周围岩石的相互作用机理、采空区密闭的形式以及构筑材料的选择方面对采空区的密闭进行了研究。

1墙体与围岩相互作用原理

采空区密闭墙是工作面停采后,在停采线与主要运输巷道之间采用筑砌、充填等方式构筑的,与其周围煤岩共同作用起到隔离采空区和井下其他作业区域作用的密实墙体,其与周围煤岩及顶板岩梁组成的系统如图1所示。

1—顶板岩梁;2—塑性区;3—顶板破碎区;4—采空区密闭墙;5—两帮破碎区及塑性区图1 采空区密闭墙与围岩系统示意

采空区密闭墙筑砌后的一段时间内会处于巷道周围应力重新分布的过程中。在这个过程中,巷道顶板岩梁在残余支承压力作用下下沉变形,使过多的压力向巷道两帮深部煤体转移。顶板岩梁在下沉过程中,会受到巷道塑性区围岩的约束,从而将其上的一部分力和变形传递给塑性区岩石。处于极限平衡状态的塑性区岩石,会因受力增大导致其莫尔应力圆半径增大,并最终与其强度包络线相交,致使塑性区岩石被破坏(图2),围岩破碎区范围也随之增大。同时,巷道破碎区岩石由于自身的碎胀性和吸收塑性区传递下来的顶板岩梁的变形,会向巷道方向位移,对采空区密闭墙产生一定挤压力。随破碎区范围的增加,破碎区岩石因自身碎胀性而相互挤压产生的挤压力以及因其向巷道位移而使密闭墙产生的支承反力均随之增加,破碎区岩石对塑性区岩石产生的围压也随之增加。当破碎区范围的增大与顶板岩梁的下沉变形发展到一定程度后,由破碎区岩石以及密闭墙对塑性区产生的围压与顶板岩梁传递下来的载荷达到平衡,破碎区范围的增大与顶板岩梁的下沉变形停止,在密闭墙周围再次形成稳定的塑性区和破碎区。在这个过程中,顶板岩梁、巷道围岩、密闭墙组成的系统耦合作用、协调变形,这为采空区密闭墙的构筑提供了新的思路。

图2 塑性区围岩各阶段莫尔圆与强度包络线关系

2采空区密闭墙系统的构筑技术

2.1 采空区密闭方式的选择

深井巷道围岩破碎区范围较大,在巷道周边破碎区围岩中往往存在导气通道,普通密闭墙构筑后会因不能有效隔绝采空区与空气的接触而造成密闭墙的“失效”。为此,针对深井巷道采空区密闭的需要,提出“采空区密闭墙系统”的概念,即在构筑密闭墙的同时,对密闭墙周围岩石中存在的导气裂隙采用注浆封堵的方式,使密闭墙和其周围煤岩共同作用来实现对采空区的密闭。

传统密闭墙一般有“柔性”和“刚性”2种形式[8]。在深井集中应力作用下,刚性密闭墙墙体及其周边煤岩很容易被破坏。

基于“让压”原理,“柔性”密闭墙墙体具有一定的变形能力,可以随着顶板岩梁和周围煤岩的变形而协调变形,充分吸收顶板岩梁以及破碎区围岩传递到密闭墙墙体上的变形,防止采空区密闭墙因过载而被破坏。在深井条件下为了避免破碎区范围过大,防止破碎区与塑性区岩石间出现离层以及导气裂隙的增多和范围的扩大,新型密闭墙墙体除了具有一定的“柔性”外,还应具有一定的强度,能承受密闭墙墙体上方垮落带岩石重量,抑制破碎区的发展。

2.2 构筑材料

高水材料是一种具有高固水能力、速凝早强性能的新型凝胶材料。由中国矿业大学(北京)研制的膨胀固化剂(以下简称“KDB”)有微膨胀剂和中度膨胀剂2种,可以使均匀混合后的高水充填料浆在凝固前20~40min膨胀,膨胀系数可根据工程需要在0~100%的范围内调制。

与岩石相比,高水材料的充填体强度、弹性模量均较低,具有良好的变形能力和一定的承载能力[9]。在高水材料中加入KDB组成的膨胀高水材料,可通过配比调节其充填体的强度、弹性模量、体积模量,使充填体适应围岩的变形,持续保持对顶板的支承能力以及对采空区的密闭。

在密闭墙墙体的构筑中,膨胀高水材料的膨胀作用可使密闭墙与巷道四周紧密结合,避免了因巷道表面不平或充填死角的存在,使充填物不能完全充满密闭空间,在密闭墙周边留下导气通道的问题;在巷道注浆中,膨胀高水材料料浆凝固时可将裂隙胀实,很好地起到封堵破碎带导气裂隙的作用。

2.3 构筑工艺

2.3.1密闭墙墙体的构筑

采用膨胀高水材料对采空区密闭墙墙体进行构筑,可采用在预先留设好的密闭墙模具内浇筑的方式进行构筑[10], 即先在巷道两侧掏槽,在掏槽中先筑砌两道无缝砖墙,巷道外侧的砖墙在砌筑过程中留设充填管和出气管入口,当砖墙完成并硬化后,用泵送的方式将微膨胀高水材料料浆输送到两道砖墙之间,当微膨胀材料达到一定高度时,再注入中度膨胀高水材料,如图3所示。

图3 充填密闭墙墙体构筑示意

2.3.2顶板注浆工艺

微膨胀高水材料料浆粒度细、黏性低,在密闭墙墙体构筑的过程中微膨胀高水材料在重力作用下会自动流向密闭墙巷道两帮裂隙,将巷道两帮煤岩中存在的导气裂隙充实。因此,采空区密闭系统围岩注浆只需对密闭墙顶板上方破碎带中的导气裂隙采用中度膨胀材料进行注浆即可。

实践表明,采空区密闭墙顶板导气裂隙主要分布在顶板垮落带岩石中。因此,只需确定顶板垮落带即可确定顶板巷道围岩注浆深度和范围,巷道顶板垮落带高度和范围可根据巷道矿压的普氏理论进行计算[11],如图4所示。

图4 巷道顶板垮落带高度计算示意

计算公式如下:

h=B/f

(1)

(2)

(3)

L=kh

(4)

式中,h为垮落带的高度,m;B为自然平衡拱宽度的一半,m;f为岩石坚固性系数;b为巷道半宽,m;H为巷道高度,m;φ为巷道两帮煤岩层的内摩擦角,(°);L为注浆深度,m;b′为垮落拱在巷道两帮的投影距离,m;k为根据巷道深度和顶板破碎情况所取的安全系数。

在确定了注浆范围后,可通过向密闭墙顶板注浆的方式,来完成对巷道顶板围岩中导气裂隙的封堵。

3应用

邢东矿1127工作面,位于-760m水平,煤层厚3.5m,有自燃倾向;巷道直接顶为粉砂岩,单轴抗压强度30.4MPa,坚固性系数f=3.04;现有支护条件下的两帮煤层内摩擦角为40°。为了解决因密闭墙周边及围岩中存在导气裂隙,造成原密闭墙构筑后存在巷道周边向采空区透漏空气的问题,邢东矿采用采空区密闭墙系统构筑技术对1127工作面的采空区进行了密闭。

3.1 密闭墙及料浆参数的确定

(1)密闭墙构筑参数的确定根据邢东矿地质条件,在该矿原有密闭墙参数的基础上,参考相关充填密闭墙构筑工艺参数,确定1127工作面采空区密闭墙的构筑工艺参数,如图5所示。

图5 充填密闭墙平面

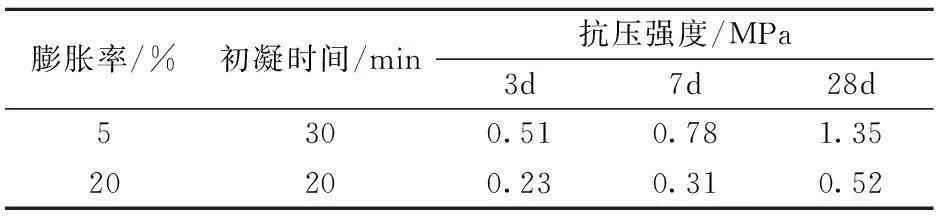

(2)料浆参数的确定根据密闭墙宽高、巷道倾角、密闭墙顶板裂隙发育情况,对各种配比进行膨胀性、充填体接顶性试验以及强度校核等得到浓度为27.5%,膨胀率为5%的微膨胀高水材料和膨胀率为20%的中度膨胀高水材料2种,其充填体相应强度见表1。

表1 充填密闭材料形成的充填体强度

为保证充填体强度,提高密闭墙构筑的质量和效果,密闭墙墙体可采用以下方式进行构筑:首先使用微膨胀高水料浆充填,达到充填高度的80%后,再使用中度膨胀高水料浆充填,待密闭墙墙体稳定后,再对巷道顶板用中度膨胀材料进行注浆。

3.2 密闭墙顶板注浆

(1)注浆范围根据生产地质资料,由式(1)~(3)可以得到垮落带高度和宽度:b′=1.63m,B=4.13m,h=1.36m。即,巷道顶板垮落带高度为1.36m,但考虑到巷道埋深较大,顶板较破碎,取安全系数1.1,可得注浆高度为1.46m,取1.5m。

(2)注浆压力密闭墙顶板注浆属于滞后注浆,注浆时围岩较为破碎,注浆压力过大会破坏围岩的结构。因此,根据顶板破碎情况,1127工作面巷道顶板注浆时将注浆压力保持在1~2MPa之间,最高为2MPa。

(3)钻孔间距根据料浆在该裂隙岩体中流动试验可知,注浆压力为1MPa时浆液在顶板渗透距离R=1.8m。为使两钻孔的渗透距离有一定的重合,确保浆液渗透无盲区,可根据实际情况取一定的安全系数[12],考虑到浆液在裂隙中的流动情况以及注浆高度,取安全系数m=0.6,计算并取整得注浆孔间距为1m。

(4)钻孔分布巷道注浆一般采用沿注浆范围外边界周长等距布孔的方式。由于采空区密闭墙顶板注浆时,密闭墙墙体已构筑完毕,注浆时需从密闭墙巷道向密闭墙斜上方钻孔,施工时钻孔角度较难控制,质量难以保证。为此,在密闭墙顶板上方采用间隔为1m等距布孔的方式确定钻孔的数目及其分布。为防止注浆时浆液流到密闭墙墙体外侧,保证顶板注浆能有效封堵顶板中导气裂隙,根据浆液在裂隙中的流动情况,确定钻孔深入顶板水平长度为1.9m。

为了使现场施工人员能更好地把握钻孔的角度,为施工提供足够的空间,提高施工质量、保证施工的安全性,钻孔与密闭墙间留取0.8m安全距离。综合以上分析,结合垮落带形态确定钻孔分布,如图6所示。

图6 钻孔布置

4技术经济效果分析

采用基于密闭墙和围岩耦合作用机理的采空区密闭墙系统构筑技术以及膨胀高水材料的使用,使密闭墙和周边煤岩组成一个整体,共同作用,起到隔离采空区的作用。

(1)1127工作面采空区密闭墙系统构筑3个月后,墙体保持完好,无开裂、脱皮现象,验证了采空区密闭墙系统的构筑原理的正确性。

(2)采用JSG-8型矿井火灾束管监测系统对采空区密闭墙系统构筑前、后采空区及密闭墙墙体外侧气体进行检测后得表2、表3。

表2 密闭墙系统构筑前后采空区各气体指标

表3 密闭墙外侧附近各气体指标

由表2知,采空区密闭墙系统构筑后,采空区O2浓度在5%以下,CO浓度在0.001%以下,C2H2浓度为0,根据采空区煤炭自燃所产生的各种有害气体的种类、指标特征,可判断采空区密闭墙系统构筑后采空区未发生煤炭自燃现象[13]。

由表3可知,采空区密闭墙系统构筑后,密闭墙外侧O2浓度、CH4浓度与正常生产巷道相当,而CO浓度为0,这说明采空区密闭墙系统有效地阻隔了采空区与O2的接触,实现了对采空区的有效密闭,阻止了有害气体的溢出。

(3)相比于水泥、水玻璃等注浆材料以及传统的密闭墙构筑工艺,高水膨胀材料料浆凝固时膨胀,避免了水泥、水泥-水玻璃等在注浆后凝固的过程中存在“固缩”现象,能更好地起到封堵破碎带导气裂隙的作用。新型密闭墙系统采用的泵送充填工艺实现了远距离、机械化作业,避免了人工搬运构筑材料、充填墙体的工序,降低了劳动强度,也使密闭墙系统的构筑过程中需要工人数由4~5人降低到3人,提高了煤矿生产的效率。

(4)相比于有机材料,高水材料、KDB膨胀剂均为无机材料,由二者组成的膨胀高水材料具有无毒、无害、不自燃、反应温度低、成本低、阻燃等特点,克服了在同样密闭效果的情况下,有机材料阻燃性能差、反应温度高、发热量大、成本高的问题,提高了煤炭生产的安全水平以及经济效益。

5结论

(1)通过对采空区密闭墙构筑后,在采空区密闭墙上方支承压力重新分布过程中,采空区密闭墙和周围煤岩应力、变形的相互作用关系的分析,阐述了采空区密闭墙和其周围煤岩的耦合作用的机理,提出了“采空区密闭墙系统”的概念。

(2)在充分分析采空区密闭墙所受应力和变形特点的基础上,采用以高水材料和KDB膨胀剂组成的膨胀高水材料,提出了以微膨胀高水材料为密闭墙主体,以中度膨胀高水材料对密闭墙顶板进行注浆的采空区密闭墙系统构筑工艺,并在邢东矿1127工作面进行了应用。

(3)采空区密闭墙系统构筑技术在邢东矿1127工作面的成功应用,验证了采空区密闭墙系统构筑技术的可行性,也证明了采空区密闭墙墙体和其周围煤岩的耦合作用的原理模型的正确性。

[参考文献]

[1]何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

[2]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[3]姜福兴,莫自宁.煤矿新型化学材料密闭墙快速构筑技术[J].煤炭科学技术,2006,34(6):7-9.

[4]赵涛,李雨成,王珺.矿用新型密闭材料的优选及其在寺河矿密闭墙中的应用[J].金属矿山,2009(S):367-370.

[5]黄玉诚,宋红华,林天埜,等.膨胀充填防火密闭墙构筑技术及应用[J].中国矿业,2014,23(7):130-132.

[6]刘华峰,王正辉.新材料注浆加固封堵永久密闭墙技术的应用[J].矿业安全与环保,2013,40(4):87-90.

[7]李万捷,申迎华.煤矿井下用聚氨酯密闭材料的性能研究[J].煤炭转化,2003,26(4):76-78.

[8]蔡艺华,王飞.煤矿井下采空区密闭墙相关问题的探讨[J].煤炭技术,2004,23(3):63-65.

[9]孙恒虎,黄玉诚,杨宝贵.当代胶结充填技术[M].北京:冶金工业出版社,2002.

[10]黄玉诚,靳建顺,耿向慧,等.泵送充填构筑密闭墙技术的应用[J].煤矿安全,2010 (4):34-35.

[11]黄德发,王宗敏,杨彬,等.地层注浆堵水加固施工技术[M].徐州:中国矿业大学出版社,2003.

[12]张农.巷道滞后注浆围岩控制理论与实践[M].徐州:中国矿业大学出版社,2004.

[13]张国枢.通风安全学[M].徐州:中国矿业大学出版社,2011.

[责任编辑:徐乃忠]

Construction Theory and Application of Sealing Wall System against Gob in Deep Mine

SONG Hong-hua1,HUANG Yu-cheng1,ZHANG Bo2

(1.Resources & Safety Engineering School,China University of Mining & Technology (Beijing),Beijing 100083,China; 2.Mechanics & Architecture School,China University of Mining & Technology (Beijing),Beijing 100083,China)

Abstract:By analyzing coordination deformation mechanism and load transformation mechanism between sealing wall and surrounding rock system under residual abutment pressure,the coupling action model of sealing wall and surrounding rock was set up and the concept of “sealing wall system against gob” was put forward.Based on flexible sealing wall theory,new characteristics of sealing wall against gob in deep mine was explored.It was put forward that applying expansion high-water material to be wall body,applying moderate expansion material near roof to connecting roof and to grouting into caving zone over sealing wall.Thus,air channels between gob and outer space were cut off.The construction technique of sealing wall system against gob was successfully in 1127 mining face in Xingdong Colliery.

Keywords:sealing wall system against gob;coupling action;expansion high-water material;air channel

[作者简介]宋红华(1988-),男,河南商水人,在读博士研究生,主要从事矿山压力与围岩控制方面的研究工作。

[基金项目]中央高校基本科研业务专项基金资助项目(2010YZ03)

[收稿日期]2015-03-09

[中图分类号]TD7

[文献标识码]A

[文章编号]1006-6225(2015)05-0006-05