车用轻质材料铝合金/CFRP在3.5%NaCl溶液中的腐蚀行为

黄晓英,刘蒙恩,王怀建

(重庆工业职业技术学院,重庆401120)

随着汽车产量和保有量的增加,汽车在给人们的出行带来方便的同时,也产生了油耗、安全和环保三大问题。而汽车轻量化是解决这三大问题的有效手段和方法[1-2],整车质量的减轻,可以减少燃油消耗和汽车行驶阻力,从而降低有害气体的排放[3-4]。

在汽车轻量化进程中,铝合金作为轻质合金材料被广泛应用,碳纤维增强树脂复合材料(Carbon Fiber Reinforced Polymer/Plastic,CFRP)也以其优异的性能和可设计性得到人们的重视。但是当两者被连接起来使用时,由于自腐蚀电位的不同,容易产生电偶腐蚀[5-6],造成金属材料的腐蚀失效,使构件的可靠性无法得到保证。因此研究铝合金与碳纤维复合材料在连接状态下的腐蚀行为具有重要的实际意义。通常情况下,这两种材料通过紧固件连接方式连接,但是,材料连接方式的选择事实上是影响腐蚀性能的重要因素[7]。

目前关于金属/CFRP的腐蚀研究主要集中在船用金属在海水中的电偶腐蚀行为方面,1984年,Bellucci[8]等人对石墨纤维环氧树脂复合材料在3.5%的NaCl溶液中的电化学行为进行了研究,首次揭示了复合材料具有较高的电极电位,在与金属的偶合过程中总是做阴极这一规律。2012年,Mandel[9]等人对铝合金和CFRP的极化行为进行了研究,结果表明材料的铆接会引起铝合金表面点蚀的发生,导致铆钉表层防腐蚀涂层的溶解。张晋[10]等人利用微电极原位测量技术从成分变化理论和IR降理论讨论了铝合金缝隙腐蚀。但是目前对车用金属的研究并不多见,将紧固件连接后的Al/CFRP整体系统作为腐蚀研究对象的报道更是罕见。

本工作研究了紧固件连接下的铝合金和CFRP在电解质溶液中的腐蚀行为,采用化学浸泡法,将铝合金与CFRP用铝制紧固件连接,放置在腐蚀介质中进行一定时间的浸泡,浸泡前后称量样品质量,根据失重计算年腐蚀率;同时采用电化学方法测试材料的极化曲线,以此了解材料本身的腐蚀性能,通过显微镜观察腐蚀形貌以及利用台阶仪测试腐蚀坑深度,最后综合这三个方面来评价紧固件连接后整个体系的腐蚀情况。

1 试验

1.1 试验材料

试验用金属材料为三种铝合金(编号分别为A1,A2,A3),化学成分如表1所示。铝合金尺寸为76mm×38mm×1mm,CFRP尺寸为101mm×25mm×2.2mm,两种材料用铝制紧固件按图1所示方式连接,所有试样连接用力矩大小相同。试验所用的CFRP有两种不同的表面状态,一种是未打磨的表面(U),另一种是与铝合金覆盖表面用1 000号砂纸打磨(S)。利用ET-3000台阶仪测试两种表面粗糙度,计算可得,U表面平均粗糙度为0.98μm,明显高于S表面0.25μm。

表1 试验用铝合金材料的化学成分Tab.1 Chemical composition of the tested aluminum alloys%

图1 样品连接方式示意图Fig.1 The diagram of the sample connection

1.2 试验方法

1.2.1 化学浸泡法

试验前用游标卡尺测量试样尺寸,用岛津AUW220D型分析天平称量样品质量。将连接好的样品放入3.5%的NaCl溶液中,在28℃的恒温槽中浸泡30d。试验结束后,按照国标GB/T16545-1996[11]清除样品表面腐蚀产物后用去离子水冲洗干净,冷风吹干,60℃烘干36h后再次称量,计算年腐蚀率。

1.2.2 塔菲尔曲线测试

试验在PAR STAT 2273电化学工作站上进行。采用三电极体系,辅助电极为铂电极(Pt),参比电极是标准饱和甘汞电极(SCE),工作电极是试样材料,文中电位若无特指均相对于SCE。试验溶液为3.5%NaCl溶液,试验温度为28℃。测试前先测试试样开路电位待其稳定,然后从开路电位下某一合适电位开始向阳极方向扫描,扫描速率为0.166 7mV/s,当腐蚀电流密度超过10mA/cm2时停止试验。

2 结果与讨论

2.1 不同铝合金材料对腐蚀行为的影响

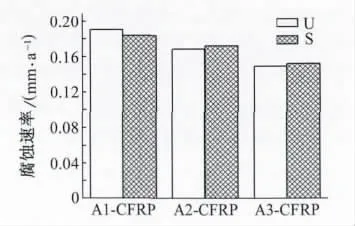

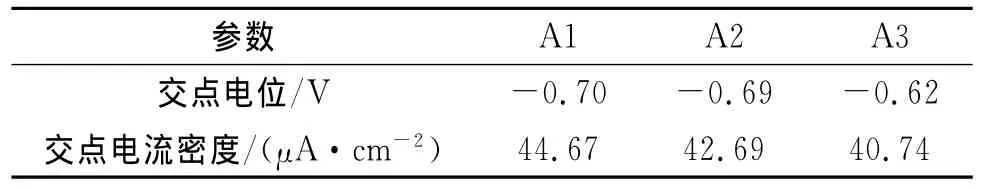

图2为3种铝合金/CFRP偶和试样的年腐蚀失重率。3种铝合金年腐蚀率高低顺序为A1>A2>A3。3种铝合金和CFRP的极化曲线如图3所示。有文献指出,CFRP与金属极化曲线交点处的电位和电流密度分别表示两种材料偶合后的腐蚀电位与腐蚀电流。表2中列出了三种铝合金与CFRP极化曲线的交点,可以看出腐蚀电流密度与浸泡试验的年腐蚀率结果一致,紧固件连接后的腐蚀情况与两种偶合材料的电偶腐蚀电流成正比,在实际选材过程中可以通过对材料进行极化曲线测试来预判材料在使用过程中的腐蚀情况,这对实际汽车制造过程中的材料选择有很好的指导意义。

图2 3种铝合金偶和试样的腐蚀速率Fig.2 Corrosion rates of three kinds of aluminum alloy coupled samples

2.2 不同表面状态对腐蚀行为的影响

由图2可见,两种表面状态对不同铝合金的腐蚀速率没有明显影响。但是材料覆盖区域的腐蚀范围却受到了表面状态的影响。如图4所示,图中虚线表示CFRP与铝合金偶合后的覆盖区域边界,其中白色为腐蚀区域,灰色为未腐蚀区域,从图中可以看出,打磨后覆盖区域内的腐蚀区大小明显小于未打磨的覆盖区域。

图3 3种铝合金和CFRP的极化曲线Fig.3 Polarization curves of aluminum alloys and CFRP

表2 CFRP与铝合金极化曲线的电化学参数Tab.2 Electrochemical parameter of polarization curves of aluminum alloys and CFRP

图4 不同表面覆盖下铝合金表面的宏观腐蚀形貌Fig.4 Macro corrosion morphology of the aluminum alloys under different surface conditions

由图4可见,打磨过的CFRP样品从覆盖区域边缘开始分别向内腐蚀了2.5mm,6mm,5.5mm,整个覆盖区域的内部并未发生腐蚀;但是未打磨过的样品从边界开始分别向内腐蚀了8mm,8.5mm,13mm,几乎整个覆盖区域内部都被腐蚀。

图5、图6为A3-U和A3-S试样4个位置的腐蚀形貌,可以看到,覆盖区域内部(位置1、2、3),A3-U的腐蚀明显严重于A3-S,而在覆盖区域的边缘(位置4),两者均发生了严重的腐蚀。打磨过样品的覆盖区域腐蚀范围明显大于未打磨样品,这是由于未打磨样品的表面粗糙度大,导致两种材料接触区域的缝隙相对来说更大一些,电解质溶液就更容易进入缝隙,覆盖区域内部的腐蚀范围就会扩大,对于打磨后的样品,表面粗糙度小,两种材料间的缝隙也小,溶液进入缝隙的深度也会较浅,所以打磨后样品的覆盖区域腐蚀面积较小。

图5 A3-U试样浸泡试验后的腐蚀形貌Fig.5 Corrosion morphology of A3-U sample after immersion test(a) macro-morphology;(b) enlarged view of position 1(c)enlarged view of position 2;(d)enlarged view of position 3(e) enlarged view of position 4

图6 A3-S试样浸泡试验后的腐蚀形貌Fig.6 Corrosion morphology of A3-S sample after immersion test(a) macro-morphology;(b) enlarger view of position 1(c)enlarger view of position 2;(d)enlarger view of position 3(e) enlarger view of position 4

但是两种表面状态试样的年腐蚀率却没有明显的区别,怀疑是两者的腐蚀深度差异导致这种现象的发生。为了验证这一推测,对上述六个样品使用台阶仪测试腐蚀深度,每个样品选取3个不同位置,每个位置测试3次取平均值,结果如表3所示。

表3 不同位置腐蚀深度Tab.3 The corrosion depths,at different positionμm

可以看到,虽然有些位置未打磨样品的腐蚀深度略大于打磨样品的腐蚀深度,但是综合三个不同位置的腐蚀深度可以看到,总体来说打磨后样品的腐蚀深度明显高于未打磨样品。

覆盖区域的腐蚀是电偶腐蚀和缝隙腐蚀的交互作用引起的,无法将两者分割开来。两组对比试验的连接样品接触位置的边缘必然有缝隙腐蚀的发生,但是复合材料表面状态对腐蚀的影响并不清楚,本工作主要分析复合材料表面状态对腐蚀深度的影响。对于打磨后的样品来说,表面粗糙度明显降低,两种材料接触紧密,缝隙相对较小,电解质溶液不易渗透到覆盖位置内部引起腐蚀的发生,而是被限制在覆盖位置的边缘,由于电偶腐蚀和铝合金的自腐蚀,在边缘位置生成大量的腐蚀产物,导致缝隙内部形成了腐蚀闭塞区,缝隙较小时,缝隙内外溶液的对流和扩散受阻,随着金属溶解和氧还原反应的发生,导致闭塞区贫氧,缝隙内外的氧浓差电池加速了闭塞区内金属的溶解,同时闭塞区内的金属离子的水解反应生成氢离子,使pH降低,产生自催化效应进一步加速金属的腐蚀。所以铝合金的腐蚀集中在靠近覆盖位置边缘的较小范围,但是腐蚀深度相对较深。对于未打磨的样品,表面粗糙度高,两种材料接触不紧密,缝隙较大,电解质溶液容易渗透到缝隙内部,使得两种材料覆盖部位的内部也满足电偶腐蚀的条件,发生了电偶腐蚀,所以腐蚀范围较广,另一方面由于缝隙较大,缝隙闭塞区不易形成,铝合金的腐蚀行为受缝隙腐蚀影响较小,腐蚀深度较浅。

3 结论

铝合金和碳纤维环氧树脂复合材料用螺栓螺母连接后浸泡在3.5%NaCl溶液中会发生电偶腐蚀和缝隙腐蚀。

铝合金对整个体系腐蚀行为的影响受铝合金自身耐腐蚀性能的制约,自身耐蚀性好的铝合金在被连接后整体的耐蚀性依然较好,测试材料的极化曲线可以预估其耐腐蚀性,为制备过程中材料的选取提供了快速、便捷的方法。

表面状态对两种材料偶合后覆盖区域的腐蚀范围和腐蚀深度有较大影响。未打磨样品由于表面粗糙度高,材料接触不紧密,电解质溶液渗入覆盖位置内部,合金发生较大范围的腐蚀。碳纤维复合材料经过表面打磨后表面粗糙度显著较低,与金属的偶合更紧密,溶液难以渗入缝隙内部,两种材料间的覆盖区域腐蚀范围明显减小,覆盖区域边缘的腐蚀深度明显加深。

[1] 马鸣图.先进汽车用钢[M].北京:化学工业出版社,2008:87.

[2] BENEDYK J C.Light metals in automotive applications[J].Light Mental Age-Chicago,2000,58(9/10):34-35.

[3] TAMAKI Y.Research into achieving a lightweight vehicle body utilizing structure optimizing analysis:Aim for a lightweight and high and rigid vehicle body[J].JSAE Review,1999,20(4):558-561.

[4] MERKLEIN M,GEIGER M.New materials and production technologies for innovative lightweight constructions[J].Journal of Materials Processing Technology,2002,125:532-536.

[5] 苏培博,吴晓宏,姜兆华,等.碳纤维复合材料与LY12铝合金的电偶腐蚀[J].腐蚀与防护,2014,35(1):37-39,73.

[6] BELLUCCI F.Galvanic corrosion between nonmetallic composites and metals I:Effects of metal and of temperature[J].Corrosion,1991,47(10):808-819.

[7] 吕建坤,姚建荣.碳纤维复合材料连接接头的防腐蚀[J].腐蚀与防护,1995,16(6):285-289.

[8] BELLUCCI F,MARTINO A D,LIBERTI C.Electrochemical behaviour of graphite-epoxy composite materials(GECM)in aqueous salt solutions[J].Journal of Applied Electrochemistry,1986,16(1):15-22.

[9] MANDEL M,KRUGER L.Electrochemical corrosion studies and pitting corrosion sensitivity of a self-pierce rivet joint of carbon fiber reinforced polymer(CFRP)-laminate and EN AW-6060-T6[J].Mat-wiss U Werkstofftech,2012(4):302-309.

[10] 张晋,张涛,邵亚薇,等.5083和6061铝合金缝隙腐蚀行为的研究[J].腐蚀科学与防护技术,2014,2:125-131.

[11] GB/T 16545-1996 金属和合金的腐蚀腐蚀试样上腐蚀产物的清除[S].