海水流速对典型金属管材腐蚀行为的影响

罗小兵,钱江,苏航,姜杉,柴锋,李灏,陈雪慧

(1.钢铁研究总院工程用钢所,北京100081;2.海装舰艇部,北京100036)

海洋环境中船舶及海洋工程结构服役环境恶劣,近年来,材料的可靠性和使用寿命越来越受到人们的关注[1-2]。海水管路在船舶、滨海电站、海水淡化等领域都有极为广泛的应用,其使用环境大多为流动的海水介质。因此,管路材料除了要满足一定的力学性能外,还必须具备较高的耐海水腐蚀性能,特别是耐高流速海水腐蚀性能。当前,海洋用金属管系的种类较多,有碳钢、低合金钢、不锈钢、铜合金、钛合金等,近年来,研究人员相继开展了静态海水、动态海水对材料的腐蚀性能研究[3-7],但是,对于高流速下(>8m/s)不同材料间耐蚀性的差异研究相对较少。因此本工作对典型金属管系材料在不同流速,特别是高流速海水环境中的腐蚀行为进行了系统研究,以期为选材及全面评估金属管路材料的经济性及可靠性提供数据支撑。

1 试验

选取了几种典型的海洋用金属管路材料,包括碳钢Q235、B10铜合金、304不锈钢,纯钛TA2。

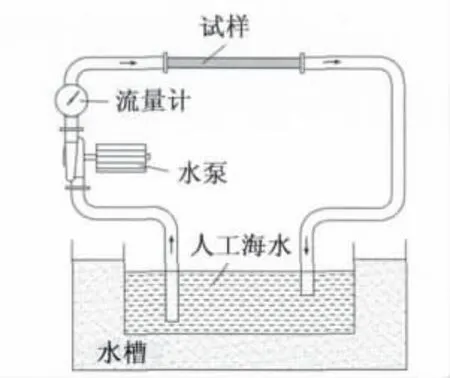

静态海水腐蚀按照GB 10128-1988《金属材料实验室均匀腐蚀全浸试验方法》进行,试样尺寸为50mm×25mm×3mm,试验溶液为人工海水,恒温35℃,试验周期168h,试验后计算试样的腐蚀速率。流动海水腐蚀为非标准试验,采用自制的管路腐蚀系统进行,见图1。本试验腐蚀装置中水泵的功率可调,通过控制水管内水的流量来确定试验段的实际流速。模拟管路试样尺寸如图2所示。每组试验用4个平行试样,其中1个用于腐蚀产物分析。试验前,对试样进行清洗、称量、测量实际尺寸,并记录测量数据。对于模拟管路腐蚀试验,需要用油漆对非试验面进行保护,然后将试样安装在管路槽内,流动海水的温度恒定为35℃。

图1 模拟管路腐蚀试验装置Test device for simulating pipe corrosion

图2 管路腐蚀试样尺寸及实物安装图Fig.2 Size of sample and physical installation

此外,按照国标要求对试验管路材料进行了室温拉伸和-20℃冲击试验。用扫描电镜对试样腐蚀后的微观形貌进行了观察。用PARM273A电化学设备测量试验材料的动电位极化曲线。电极体系为三电极30℃恒温开放体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。文中电位若无特指均相对于SCE。测量极化曲线时,扫描速率为0.166 7mV/s,扫描区间为±250mV(相对于自腐蚀电位)。

2 结果与讨论

2.1 力学性能

沿着管壁纵向取样,对四种材料的常规力学性能进行了测试,如表1所示。从试验结果可以看出,TA2的力学性能与Q235接近,B10的低温韧性较低,304不锈钢的抗拉强度和低温韧性较高,但屈强比较低。

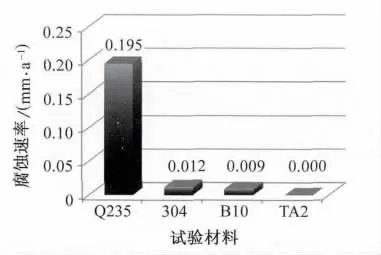

2.2 静态海水环境中的腐蚀性能

图3为4种试验材料在人工海水中的全浸腐蚀结果。从结果可以看出,在静态海水环境中,Q235钢的腐蚀速率最高,达到0.195mm/a,304不锈钢腐蚀速率为0.012mm/a,约为碳钢的1/16,B10的耐蚀性略优于304不锈钢,而TA2在静态海水中几乎不发生腐蚀。

表1 试验材料常规力学性能Tab.1 Mechanical properties of test materials

图3 试验材料在静态海水中的腐蚀速率Fig.3 Corrosion rates of samples after testing in natural sea water

2.3 海水流速对腐蚀行为的影响

利用模拟管路腐蚀系统分别研究了4种材料在3m/s、7m/s、10m/s三种流速下的腐蚀行为。表2为不同流速下4种材料的腐蚀速率。从表中可以看出,随着流速的加快,4种材料的腐蚀速率均有不同程度的增加。当流速从3mm/s增大至10m/s时,Q235钢的腐蚀速率增加了近4倍,达到了2.51mm/a;304不锈钢的腐蚀速率增大了6倍;B10铜合金的腐蚀速率增加了9倍,且在10m/s流速条件下,腐蚀速率超过了304钢。由此不难看出,与304不锈钢相比,B10铜合金在高流速下的腐蚀敏感性更高。TA2在3m/s时仍然不发生腐蚀,当流速增加到10m/s时,其腐蚀速率也仅为0.000 34mm/a,表现出极其优异的耐蚀性。

表2 试验材料在不同流速下的腐蚀速率数据Tab.2 Corrosion rates of samples after testing at different flow velocities

图4所示为4种材料在不同流速条件下腐蚀后的宏观形貌,各种材料腐蚀后的形貌表现出较大差异。碳钢在3m/s时,有大量腐蚀产物在试样表面堆积,锈层呈黄色,较为疏松;流速为7m/s时,由于流动海水的冲刷作用使锈层难以堆积,附着在试样表面的腐蚀产物量明显减少;海水流速进一步加快,达到10m/s时,附着在试样表面的腐蚀产物更少,由于冲刷作用,腐蚀产物发生剥落,并显露出金属光泽。

图4 试样冲刷腐蚀后的宏观形貌Fig.4 Morphology of Q345steel(a,b,c),304stainless steel(d,e,f),B10copper alloy(g,h,i)and pure titanium(j,k,l)after testing at different flow velocities

304钢在3m/s时在材料表面出现了明显的点蚀,而随着流速进一步增大,局部腐蚀现象不显著。这是由于在低流速条件下,不锈钢表面成膜速率较慢,且钝化膜不均匀,因此发生点蚀,在较高的流速下,流动介质中氧的传输能力增强,使阴极还原电流增大,同时,Cl-,OH-传输能力加强,促进材料表面腐蚀产物膜形成,表面的钝化膜相对稳定致密,点蚀敏感性降低。此外,B10铜合金和TA2在不同流速下的腐蚀形貌较为相似,在表面没有腐蚀产物堆积,且较为平整。

管路材料的腐蚀行为与管内溶液流型有关[8],根据管路中溶液流型的判据雷诺数:

式中:ρ为溶液密度,v为流速,d为管路内径,μ为运动粘度。由于腐蚀介质均为海水,因此其运动粘度一致,水温为35℃时,不同流速下的雷诺数如表3所示。

从计算结果来看,试验材料在三种流速下的的雷诺数均大于2 300,各流速段均为完全湍流区,这意味着在材料表面存在剪切力,因此,在高流速情况下易导致锈层脱落。用扫描电镜进一步观察了试验钢在高流速(10mm/s)下的微观形貌,四种材料腐蚀后的微观形态有十分明显的差异,如图5所示,碳钢为非钝化材料,表面腐蚀最为明显,有明显的冲刷痕迹,当剪切力大于锈层与基体的结合力时,锈层被冲刷脱落,宏观上表现出沟槽状。相比之下,其他几种材料由于均为易钝化材料,其表面状况明显优于碳钢。其中,304钢表面较为光滑,一方面不锈钢表面易形成钝化膜(主要为Fe3O4和Cr2O3)[9-10],另一方面,从材料的强度也可以看出,304不锈钢的抗拉强度远远高于其他材料,湍流的剪切力很难对基体造成破坏,因此其表面最为平整,依然保留了机加工状态;B10铜合金在高流速下表面也腐蚀较轻,这是由于在海水介质中不仅形成了Cu2O氧化膜,而且锈层中富含镍铁,可防止合金进一步腐蚀[11-12];TA2在高流速下依然保持十分优异的耐蚀性,其主要机理是钛合金在海水介质中极易发生钝化,并形成致密的TiO2保护膜[13],从而阻止了氯离子向基体的渗透。因此,从微观形貌上看,TA2的表面有极少量的腐蚀产物。

表3 试验材料在不同流速条件下的雷诺数Tab.3 Reynolds number of tested samples at different flow velocities

图5 试验材料在10m/s流速下的微观形貌Fig.5 Micro-morphology of samples after testing at flow velocity of 10m/s

此外,金属材料的腐蚀与其在腐蚀介质中的电化学行为有较大关系。对4种材料在高流速冲刷海水中(10m/s)的动电位极化曲线进行了测量,见图6。从图中可以看出,碳钢Q235在海水中阳极发生明显的腐蚀,随着腐蚀电位的提高,电流密度逐渐增大,未表现出钝化特征。在海水中,其阳极反应为铁的溶解:

阴极为吸氧反应:

在B10的极化曲线中,阳极区分为三个反应区域,即活性溶解区、钝化区和极限电流区[14]。在活性溶解区,铜合金中的铜以Cu+的形式溶解,随后Cu+与海水中的Cl-结合。阳极反应为:

在钝化区,CuCl是难溶于水的,在试样表面沉积,同时发生水解生成铜的氧化物,该反应为:

图6 4种材料在动态海水中(10m/s)的极化曲线Fig.6 The polarization curves of tested samples

其中Cu2O在试样表面形成致密的保护层,阻止了氯离子向基体扩散,腐蚀电流下降,并进入钝化区。在极限电流区,随着极化电位的继续增大,Cu+被氧化成Cu2+的腐蚀产物,腐蚀产物保护性降低,阳极反应的电流密度随着电位的升高而逐渐增大。

与B10相比较而言,304钢的活化溶解区明显较窄,在钢的表面很快形成了钝化膜,并进入钝化区,该区域随着电位的提高,钢的腐蚀电流密度几乎不发生变化。当腐蚀电位达到一个临界值时,钝化膜被击穿,保护屏障失效,从而发生了局部腐蚀。这也正好解释了在更高流速下(10m/s),B10的腐蚀速率超过了304钢。TA2在动态海水环境中的阳极行为表现在形成明显的钝化区,即随着腐蚀电位的提高,试样表面的电流密度不发生明显变化。TA2的保护膜具有较高的致密性和稳定性,Cl-难以穿透,因此,在高流速海水环境中依然难以发生腐蚀。

3 结论

(1)在静态海水环境中,与B10铜合金、304不锈钢和纯钛TA2相比较,碳钢为非钝化性金属材料,其腐蚀最为严重。

(2)在高流速海水冲刷环境中(10m/s),B10铜合金的动态腐蚀敏感性比304强烈,主要原因是B10钢的活化溶解区明显宽于304不锈钢,其成膜速率较慢,且钝化区被击穿后,均表现为发生了局部腐蚀。

(3)纯钛TA2在静态和高流速动态海水中基本不发生腐蚀,原因在于在其表面形成最为致密和稳定的TiO2保护膜,阻碍了Cl-向基体的渗透,是耐海水腐蚀性能最优异的管路材料。

[1] 韩恩厚,陈建敏,宿彦京,等.海洋工程结构与船舶的腐蚀防护-现状与趋势[J].中国材料进展,2014,33(2):65-76.

[2] 耿俊豹,牛明田.寿命周期费用技术在船舶海水管路选材中的应用[J].海军工程大学学报,2013,25(2):40-45.

[3] NISANCIOGLO K.Role of surface structure and flow rate on the polarization of cathodically protected steel in seawater[J].Corrosion,1987,43(12):710-718.

[4] NEVILLE A,HODGKIESS T,DALLAS J T.A study of erosion-corrosion behavior of engineering steels for marine pumping applications[J].Wear,1995(186/187):497-507.

[5] HACK H P,PICKERING H W.AC impedance study of Cu and Cu-Ni alloys in aerated salt water[J].Journal of the Electrochemical Society,1991,138(3):690-695.

[6] DONG C F,XIAO K,LI X G,et al.Erosion accelerated corrosion of a carbon steel-stainless steel galvanic in a chloride solution[J].Wear,2010,270(3):39-45.

[7] EMILY S,MARC E.Effect of flow,brass location,tube materials and temperature on corrosion of brass plumbing devices[J].Corrosion Science,2011,53(4):1813-1824.

[8] EFIRD K D.Flow-induced corrosion[M].Manhattan:Taxes John Wiley &Sons,Inc,2000.

[9] WHARTON J A,WOOD R J K.Influence of flow conditions on the corrosion of aisi 304Lstainless steel[J].Wear,2004,25(6):525-536.

[10] SUNDAY A,RICHARD B.Erosion-corrosion behavior of lean duplex stainless steels in 3.5%NaCl solution[J].Wear,2013,30(2):1602-1608.

[11] BARRY C,SYRET T.Erosion-corrosion of coppernickel alloys in seawater and other aqueous environments——a literature review[J].Corrosion,1976,32(6):242-252.

[12] DIEM C B,DRAZEM M E.Influence of velocity on corrosion of copper in alkaline chloride solutions[J].Corrosion,1994,50(4):290-300.

[13] 周佳宇,哈军.钛合金材料在舰船管系上的应用[J].材料开发与应用,2006,35(3):40-42.

[14] EFIRD K D.Effect of fluid dynamic on the corrosion of copper-base alloys in sea water[J].Corrosion,1977,33(1):3-8.