钽表面微弧氧化陶瓷层的抗氧化性能

杨海彧,李争显,王毅飞

(西北有色金属研究院,西安710016)

钽金属耐强酸强碱[1]、介电性高[2-4],加工性能好,可以用于很多工业部门[5]。但是钽金属与其他难熔金属一样,在大气中的抗氧化性能很差[6],在200℃时开始轻微氧化,在280℃时明显氧化,在480℃时,表面1min内形成白色氧化物[7]。

为了提高钽金属在大气中的抗氧化性,要对钽金属进行表面处理。目前比较常用的难熔金属表面抗氧化处理方法有以下几种:①等离子喷涂抗氧化涂层[8]:等离子喷涂又可以细分为超音速火焰喷涂、超音速冷喷涂;②料浆熔覆法:料浆熔覆法根据涂层不同又可细分为耐热合金涂层[9]、硅化物涂层[10-11]、铝化物涂层[12-13]、硼化物涂层、贵金属涂层等;③物相沉积法(PVD)、离子渗镀法等在表面沉积金、铂等贵金属抗氧化涂层[14]等。

上述各种方法的使用都有一定的限制,例如等离子喷涂抗氧化涂层法生成的涂层表面粗糙,且由于喷涂过程中温度较高,会影响基材的力学性能[8];料浆熔覆法的生产周期长,且料浆不容易制备,在生产过程中有粉尘产生,对人体有一定伤害[9];离子渗镀法有明显的边缘效应,如果工件的形状不规则,涂层的成分不一致,各点的性能有一定差异。

本工作尝试利用微弧氧化的方法提高钽金属在大气中的抗氧化性[15-17]。将经过微弧氧化处理所得试样放进700℃高温炉中氧化,利用增重法研究了试样氧化前后的质量变化与氧化时间之间的关系,探讨了微弧氧化处理过程中放电电压,放电频率、微弧氧化时间等工艺参数对微弧氧化膜抗氧化性能的影响。以期发现不同工艺参数对于钽金属的高温抗氧化性的影响。

1 试验

1.1 微弧氧化工艺

钽金属微弧氧化工艺主要包括三部分:试样的预处理、微弧氧化和性能检测。具体工艺路线如下:钽试样→除油→清洗→微弧氧化→清洗→干燥→制分析样品→性能检测和分析。

1.2 试样及前处理

将厚度为1.5mm的钽金属板材用线切割的方法切割成15mm×25mm的钽片,将试样依次用砂纸打磨,去除氧化层、丙酮超声波清洗除油、去离子水冲洗后晾干备用。

本试验采用牌号为Ta1的钽板材,以及与基材成分相同的钽丝,Ta1的主要成分为纯钽,试验中所用的主要试剂如下:NaAlO2(国药集团化学试剂陕西有限公司),Na3PO4(国药集团化学试剂陕西有限公司),NaOH(国药集团化学试剂陕西有限公司)。

1.3 镀层制备

试验采用20g/L NaAlO2和20g/L的Na3PO4的混合溶液作为电解液,采用NaOH将电解液调整pH到11左右,再将处理好的试样置于电解槽中进行微弧氧化处理。

试验材料选用Ta1金属板。陶瓷层的制备采用西北有色金属研究院研制的T-60Ⅱ型厚膜氧化机,阴极为不锈钢板,脉冲电压为350~500V、频率为100~1 000Hz、氧化时间为10~30min。试验中占空比均为15%,溶液温度控制在40℃以下。

1.4 镀层性能的测试

采用JSM-6460型扫描电子显微镜(SEM)观察试样的组织结构并用扫描电镜自带的能谱仪(EDS)对样品表面进行成分分析。高温氧化性能试验采用增重法,即将高温氧化前后的试样进行称量,并对质量的变化情况进行比较,以此对微弧氧化陶瓷层的性能进行研究。氧化介质为静止空气,在氧化前试样需用丙酮、乙醇进行清洗。氧化试验在马弗炉中进行,试样放入预先灼烧恒重的氧化铝坩埚中,并用盖子盖上,防止其他物落入坩埚内,影响氧化称量的准确性。先称取坩锅和试样总重量,然后将放有试样的坩埚在700℃下氧化10h,每隔2h试样连同坩埚取出,冷却至室温称取总质量,记录试验结果。在本试验中,采用梅特勒-托利多仪器(上海)有限公司生产的精度0.1mg的AE240型电子分析天平测量高温氧化增重,每个试样称量两次取平均值。

2 结果与讨论

2.1 不同电参数对微弧氧化陶瓷层的表面形貌及化学成分含量的影响

2.1.1 放电电压对微弧氧化膜层组织形貌、成分含量的影响

图1是放电频率1 000Hz、氧化时间20min,占空比为15%,不同电压下Ta1微弧氧化膜的表面形貌。由图1可以看出,经350V电压处理的试样,仅仅在表面形成了一层均匀的火山口形貌的区域,并未完全覆盖Ta1金属表面;400V电压处理的试样表面已经完全被多孔状的微孔所覆盖;而电压达到450V时,可以看出膜层有明显的空间立体结构。这是因为电压低于350V时系统提供的能量还不足以击穿阳极氧化时产生的全部氧化膜,只能击穿氧化膜相对薄弱的区域。而当电压达到350V以上时,系统提供的能量能不断击穿氧化膜相对薄弱的区域形成新的微孔,最终在表面形成相对均匀的多孔状氧化膜。随着阳极电压的不断升高,微孔的平均孔径增大,孔径大小越来越不均匀,微孔形状越来越不规则,而当电压超过450V以上时,膜层已经有了空间立体结构。膜层立体空间结构的产生是因为随着电压升高,微弧氧化反应更剧烈,等离子放电通道增大,从放电通道喷射出的熔融状的钽的氧化物增多,接触到低温电解液后迅速在原先的薄膜上凝固形成较大孔径的孔洞;随着阳极提供给电弧的能量增大,不断在局部击穿了低压生成的氧化薄膜,从而形成了空间立体结构。当试样超过500V电压处理后,微裂纹的产生是由微弧氧化过程中产生的内应力所造成的,随着阳极电压的继续升高,表面微裂纹增加,最终可以发现有肉眼可见裂纹。

表1是微弧氧化陶瓷层表面内化学元素成分随放电电压的变化。从表中可以看出,在其他电参数相同的情况下,当放电电压为400V时,铝的原子分数达到最大值32.2%。在这种电解液体系中,铝元素是对抗氧化保护贡献最大的元素。

表1 微弧氧化陶瓷层表面元素原子百分比随放电电压的变化Tab.1 The element distribution of the samples treated by MAO at different voltages

2.1.2 放电频率对微弧氧化膜层组织形貌、成分含量的影响

图2是放电电压为400V、氧化时间为20min,占空比为15%,不同放电频率下Ta1微弧氧化膜的表面形貌。由图2可以看出,随着放电频率从100Hz增加到1 000Hz,微弧氧化膜层表面的孔洞越来越致密,孔径越来越均匀。在100Hz的频率下,试样表面局部有凹陷区,试样的粗糙度比高频率下的粗糙度大,而在300Hz、500Hz和1 000Hz频率下,表面很平整,没有凹陷区。

表2是微弧氧化膜层表面元素成分随放电频率的变化。从表中可以看出,在其他电参数相同的情况下,当放电频率为1 000Hz时,铝原子百分比含量最高,氧含量最低。而且从图2中表面形貌可以看出,放电频率为1 000Hz时的氧化膜表面的微孔数量都少于低频率下的膜层。可以明显看出,1 000Hz时的膜层表面将部分微孔覆盖,起到了隔绝基材与空气中氧元素反应的作用。

2.1.3 氧化时间对微弧氧化膜层组织形貌、成分含量的影响

图2 不同频率微弧氧化后膜层表面SEM形貌Fig.2 SEM morphology of the samples treated by MAO at different frequency

表2 微弧氧化陶瓷层表面元素原子分数随放电频率的变化Tab.2 The elements distribution of the samples treated by MAO at different frequencies

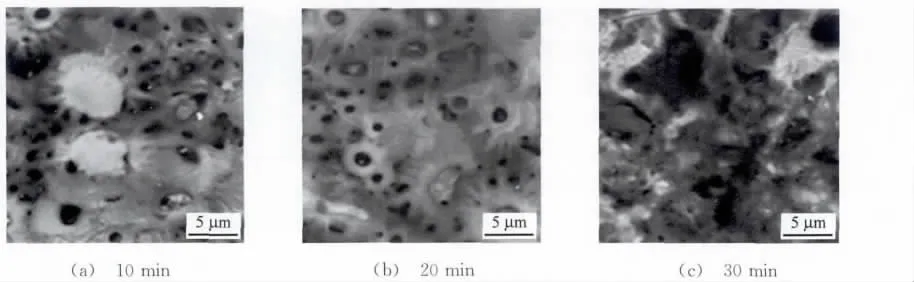

图3是放电电压为4 0 0V、放电频率为1 000Hz,占空比为15%,不同氧化时间下Ta1微弧氧化膜的表面形貌。由图3可以看出,氧化时间10min时,系统提供的能量还不能完全击穿阳极氧化时产生的全部氧化膜,只能击穿氧化膜相对薄弱的区域,Ta1金属表面局部没有微弧氧化的微孔。随着氧化时间的增长到20min时,Ta1金属表面已经被微弧氧化的微孔完全覆盖,单位面积内孔的数量有了明显的升高。当氧化时间达到30min时,氧化物颗粒增加,表面变得粗糙。这是因为刚开始阶段放电通道较多,溶液也可以与基体充分的接触,在Ta1表面形成了一层覆盖均匀的绝缘层。随着放电时间的增长,氧化膜不断的增厚,绝缘层不断增厚,微孔不断的被覆盖,放电通道不断减少,溶液与基体更加难以接触,故电火花会在绝缘层最薄的地方反复击穿生长,膜层表面越来越粗糙。

图3 不同氧化时间微弧氧化后膜层表面SEM照片Fig.3 The SEM surface morphology of the samples treated by MAO for different oxidation times

表3是微弧氧化陶瓷层表面内元素成分随氧化时间的变化。从表中可以看出:在其他电参数相同的情况下,当氧化时间为30min时,铝原子百分比含量急剧下降,抗氧化能力要逊色于氧化时间为10min和20min。而且通过表面形貌可以看出,当氧化时间为30min时,孔径明显增大,抗氧化能力要逊色于氧化时间为10min和20min。

表3 微弧氧化陶瓷层表面内元素原子分数随氧化时间的变化Tab.3 The surface morphology of the samples treated by MAO for different oxidation times

2.2 不同电参数对微弧氧化陶瓷层的抗氧化性能的影响

2.2.1 放电电压对微弧氧化陶瓷层的高温抗氧化性能的影响

图4为钽金属不同电压下制得的微弧氧化陶瓷层在700℃的恒温氧化动力学曲线。从图中可以看出,没有涂层保护的Ta1金属表面在700℃高温下氧化严重,动力学曲线呈现不断上升的趋势,氧化时间在2h至6h时,Ta1金属表面氧化的速度最快,氧化时间在6h至10h时,Ta1金属表面仍然在不断氧化,但其氧化的速度有所降低。在前6h内,生成的氧化膜没有脱落,合金质量的增加主要依靠氧在氧化膜内的扩散,此时氧化膜已经疏松多孔,不能有效阻挡氧的扩散,故表现为迅速上升。

图4 放电电压对微弧氧化陶瓷层抗氧化性的影响Fig.4 The oxidation resistance of the samples treated by MAO at different voltages

其他电参数不变情况下,放电电压为350V、400V、450V、500V时,微弧氧化处理的试样高温氧化动力学曲线均上升平缓,说明氧化膜具有相当的保护性,氧化反应主要受金属离子化和氧在氧化膜中的扩散控制。Ta1金属表面致密的微弧氧化膜能够阻滞氧在基体合金元素中的扩散,从而阻止了基体金属的氧化,使抗氧化性能得到提高。

通过图4氧化增重曲线,我们也能看到放电电压的改变对制得的微弧氧化陶瓷层厚度和致密性影响较大,进而影响了抗高温氧化性能。结合表1可知,铝元素含量在400V时最大,达到了32.2%,而在本研究的陶瓷层元素中,对抗氧化保护贡献最大的是铝元素。因此,放电电压400V时,微弧氧化陶瓷层的抗氧化性能最好。

2.2.2 放电频率对微弧氧化陶瓷层的高温抗氧化性能的影响

图5为放电频率对微弧氧化陶瓷层抗氧化性的影响。从图中可以看出,其他电参数不变情况下,放电频率为100Hz、300Hz、500Hz、1 000Hz时,微弧氧化处理的试样高温氧化动力学曲线均上升平缓。将经微弧氧化处理后和未处理的Ta1金属的高温氧化动力学曲线进行比较,可以发现微弧氧化处理后的试样在高温下较处理前增重减少明显,抗氧化性明显增强,说明微弧氧化膜具有相当的保护作用。

图5 放电频率对微弧氧化陶瓷层抗氧化性的影响Fig.5 The oxidation resistance of the samples treated by MAO at different frequencies

从图5中还可以发现在高温处理的前2h内,放电频率的改变对微弧氧化陶瓷层的抗氧化性影响不大;当高温处理的时间超过2h后,放电频率为100Hz时,试样增重最多,放电频率为1 000Hz时,试样增重最少,也就是说,随着放电频率的不断升高,经微弧氧化处理的试样增重呈规律性减少,抗氧化性能则不断增强。这是因为放电频率提高,微弧氧化陶瓷层更加致密,孔洞的直径更小,进而提高了抗氧化性能。

结合表2可知,铝元素含量在放电频率为100Hz时最小是28.8%,在1 000Hz时最大,达到了33.1%,放电频率1 000Hz时,微弧氧化陶瓷层的抗氧化性能最好,进一步证明随着放电频率的增大,微弧氧化陶瓷层的高温抗氧化性能增强。

2.2.3 氧化时间对微弧氧化陶瓷层的高温抗氧化性能的影响

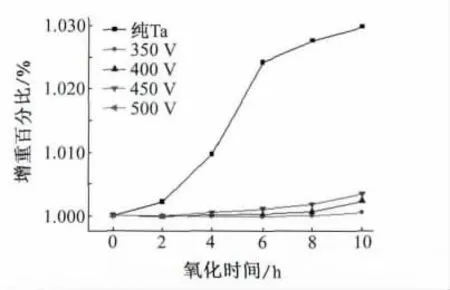

图6为微弧氧化处理时间对微弧氧化陶瓷层抗氧化性能的影响。从图中可以看出,其他电参数不变情况下,微弧氧化时间为10min、20min、30min时,微弧氧化处理的试样高温氧化动力学曲线均呈平缓上升趋势。将微弧氧化处理后和未经微弧氧化处理的钽金属的高温氧化动力学曲线进行比较,同样可以说明微弧氧化膜在一定程度上可以阻止氧与基体钽金属的相互作用,对基体具有相当的保护作用。

图6 氧化时间对微弧氧化陶瓷层抗氧化性的影响Fig.6 The oxidation resistance of the samples treated by MAO for different oxidation times

从图6中还可以发现在高温处理的前2h内,微弧氧化处理时间的长短对微弧氧化陶瓷层的抗氧化性影响甚微;当高温处理的时间超过2h后,微弧氧化处理时间为20min的试样增重最少,微弧氧化处理时间为30min的试样增重最多。结合表5可知,铝元素含量在微弧氧化时间为10min、20min时分别是32.2%和32.0%,相差并不大,而在30min时仅有16.7%。微弧氧化时间为20min时,微弧氧化陶瓷层的抗氧化性能最好。

众所周知,其他电参数不变情况下,微弧氧化陶瓷层的厚度随着电压的增大而增厚,随着频率的升高而降低,随着氧化时间的增长而增加。从2.2节可知在电压400V、频率1 000Hz、氧化时间20min时的微弧氧化陶瓷层的高温抗氧化性最好。在该工艺条件下,陶瓷层的厚度不是最薄也不是最厚,抗氧化性能最好的原因在于此时的陶瓷层致密性最好。

3 结论

(1)经过微弧氧化处理后,试样的抗氧化性大幅度提高。这是因为微弧氧化陶瓷层在高温下阻止了一部分氧向钽基体的侵入,同时也降低了基体与外界接触的机会,在一定程度上减少了基体金属元素向外扩散的程度,使得氧化增重量降低从而提高了钽试样的抗高温性能。

(2)影响微弧氧化陶瓷层高温抗氧化性最重要的两个原因是陶瓷层中铝的含量和陶瓷层的致密性,在电压400V、频率1 000Hz、氧化时间20min时,陶瓷层的铝含量相对较高,陶瓷层的致密性最好,所以高温抗氧化性最好。

[1] LAURILA T.Chemical stability of tantalum diffusion barriers between Cu and Si[J].Thin Solid Films,2000,373(1/2):64.

[2] 刘世友.钽在高新技术中的应用[J].稀有金属与硬质合金,1998,133(6):55-57.

[3] LIM J W.Improvement of Ta barrier film properties in Cu interconnection by using a non-mass separated iron beam deposition method[J].Materials Transactions,2002,43(3):478.

[4] LAURILA T.Tantalum carbide and nitride diffusion barriers for Cu metallisation[J].Microelectronics Engineering,2002,60(1/2):71-80.

[5] BRADY M P.Intermetallic reinforced Cr alloys for high temperature use[C]//13#Annual Conference on Fossil Energy Materials TN,[S.l.]:[s.n.],1999:4.

[6] BRIANT C L.New applications and novel processing of refractory metal alloys[C]//Proceedings of the 15#International Plansee Seminar.Austria:Reutte,2001:389.

[7] 稀有金属材料加工手册[M].北京:冶金工业出版社,1984:224.

[8] REIS D A P,MOURA N C,SILVA C R M,et al.Effect of coating on the creep behavior of the Ti-6Al-4Valloy[J].Materials Science and Engineering A,2008,486(1/2):421-426.

[9] MICHIHISA F,YUZI M,SHIGENARI H,et al.Coatings of Nb-Based alloy by Cr and/or Al pack cementations and its oxidation behavior in air at 1273~1473K[J].Materials Transactions,2003,44(4):731-735.

[10] 翟金坤,马祥,白新德,等.C-103铌合金上Si-Cr-Ti浆料熔烧涂层的改性研究[J].航空学报,1994,15(4):499-501.

[11] 王禹,陈渂,郜嘉平,等.铌合金表面改性Ti-Cr-Si保护涂层耐热性研究[J].空间科学技术,2000,20(3):262-265.

[12] The editorial group of symposium of refractory metals symposium of refractory metals[M].Shanghai:Shanghai Institute of Information of Science and Technology Press,1976:295.

[13] 李争显.铌合金表面高温抗氧化涂层[J].稀有金属快报,2006,25(4):6-9.

[14] ZEILER E,GOGLER T,HEINRICH G,et al.Diamond coating-a new approach for wear protection of titanium alloys[C]//Titanium 99Science and Technology,Ruaaia:CRISM Prometey,1999:884-891.

[15] APELFELD A V,BESPALOVA O V,BONSOV A M,et al.Application of the particle backscattening methods of the study of new oxide protective coating at the surface of Al and Mg alloys[J].Nuclear Instrument and Methods in Physics Research,2000,161-163(3):553-557.

[16] 旷亚非,侯朝辉,刘建平.阳极氧化过程中电击穿理论的研究进展[J].电镀与涂饰,2000,19(3):28-41.

[17] 沈徳久,王玉林,卢立红,等.铝合金表面微弧氧化自润滑陶瓷覆层[J].材料保护,2000,33(5):51-52.