加氢反应器环境服役的2.25Cr1Mo钢性能退化研究

王 洁,聂宝华,蔡 成,张 峥

(北京航空航天大学 材料科学与工程学院,北京 100191)

加氢反应器环境服役的2.25Cr1Mo钢性能退化研究

王 洁,聂宝华,蔡 成,张 峥

(北京航空航天大学 材料科学与工程学院,北京 100191)

通过对比服役前后加氢反应器挂块母材和焊缝的力学性能,对2.25Cr1Mo钢的服役退化程度进行了分析。运用金相显微镜、扫描电子显微镜对服役材料的微观组织及断口形貌进行了观察和分析。结果表明:运行12万小时挂块的力学性能下降较大,韧脆转变温度升高,并在晶界及碳化物处出现裂纹;部分碳化物粗化,呈链状分布在晶界附近,造成晶界弱化;基体合金元素含量降低,促进了P的晶界偏聚,降低了材料的回火抗力。

加氢反应器;力学性能;微观组织

2.25Cr1Mo钢具有强度高,抗高温蠕变,抗氢蚀和氢脆,抗回火脆化性能好等特点,常用来制造热壁加氢反应器。加氢反应器装置在高温、高压条件下操作,介质为烃类、氢气和硫化氢,运行条件较为苛刻,操作温度为380~450℃[1]。2.25Cr1Mo钢劣化问题主要有[2-4]:反应器壳体及其对接焊缝的回火脆化;反应器壳体及其对接焊缝的氢脆;在钢的缺陷部位可能引发氢诱导开裂( Hydrogen Induced Cracking,HIC) ,脆化后材料中的微小裂纹很容易在开、停工过程中以及压力波动下发生扩展,以致产生失效破坏。氢在钢中的扩散和渗透能力与许多因素有关,如温度、浓度、应力等。较大的应力对氢在钢中的扩散能力起到明显的促进作用,从而使有应力集中的缺陷部位成为整个设备的薄弱环节[5]。根据文献[6]的研究证明,2.25Cr1Mo钢长期服役后,由于杂质元素在晶界的偏析,会造成晶界弱化。回火脆化严重时,试样的冲击断口表现为沿晶断裂。加氢反应器用钢2.25Cr1Mo的回火脆化和氢脆具有叠加效应[7-9]。研究证明回火脆化后的铬钼钢比没有回火脆化的铬钼钢具有更高的氢脆敏感性,因此对2.25Cr1Mo钢性能退化状况进行研究,进而合理评价反应器的使用安全状况非常必要。本工作对服役前后母材和焊缝进行了力学性能和组织退化研究,定量分析材料的退化程度,并从微观组织方面解释材料力学性能下降的本质。

1 实验材料

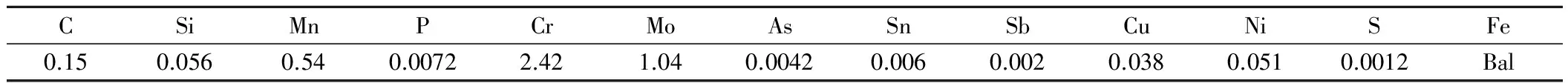

实验对象为已运行约12 万小时的加氢反应器中挂块的母材和焊缝部分,以及未服役材料的母材与焊缝,材质为2.25Cr1Mo钢。服役母材化学成分如表1所示。

表1 服役母材的化学成分(质量分数/%)

Watanabe[10]提出了这些合金钢脆化敏感性系数,即Watanabe系数或“J”系数J=(P+Sn)(Si+Mn)×104(元素为质量分数),当前J系数已成为评价回火脆化敏感性的标准。根据各元素的含量,试块脆性系数计算结果J=76.6。材料的J系数较低(<100),则认为钢是较“纯净”的,说明经12万小时服役后材料并未发生严重的性能退化,不会引起材料失效破坏。

2 实验方法

2.1 力学性能研究

分别在室温(20℃)和427℃下测定原始材料和服役材料母材、焊缝金属拉伸性能,包括屈服强度、抗拉强度、伸长率和断面收缩率。在不同温度下对所评定的材料进行冲击实验,以求得其冲击功随温度的变化曲线。根据冲击功随温度的变化曲线确定材料的54J能量转变温度(VTr54)。

2.2 微观组织观察

利用金相显微镜、扫描电子显微镜对服役前后母材和焊缝的组织和断口形貌进行观察,通过对比服役前后的母材及焊缝微观组织和断口形貌,分析其力学性能产生变化的原因。

3 实验结果与分析

3.1 拉伸性能测试

母材金属与焊缝金属的拉伸实验结果分别如表2和表3所示。通过表2与表3数据的比较,可以发现相比服役前的母材和焊缝材料,服役后的母材和焊缝材料的抗拉强度与屈服强度均有微弱增强,但其塑性略有下降。

表2 母材拉伸实验结果

表3 焊缝拉伸实验结果

3.2 冲击实验测试

由冲击实验得到母材与焊缝服役前后的韧脆转变曲线如图1所示,可以看出挂块各部分的韧脆转变曲线均向右移动,上平台功下降,韧脆转变温度升高,说明该材料在反应器中运行12万小时后发生了一定程度的脆化。

参考温度,T0(T0=T-0.019-1ln((KJ,med-30)/70),KJ,med代表断裂韧性曲线中值;T代表断裂韧性曲线中值对应的温度[11]),常用作检验脆化参数。在工作中,用冲击功J代替KJ,med,得到退化参数检验值T0,母材和焊缝的VTr54(54J冲击功的转变温度)和T0如表4所示,ΔVTr54(服役前后54J冲击功转变温度差值)和ΔT0相差不大。由材料的韧脆转变曲线确定其韧脆转变温度可知,母材的韧脆转变温度最低,服役后母材的VTr54为-70℃,且脆化度较小,服役前后的VTr54的变化值ΔVTr54为27℃。焊缝的韧脆转变温度比较高,服役后焊缝的VTr54为-20℃,且脆化度较大,服役前后的VTr54的变化值ΔVTr54为45℃。长期在高温、高压、临氢的恶劣环境下工作,焊缝的脆化敏感性最大,焊缝为加氢反应器筒体安全的最薄弱处。

图1 服役前后母材(a)和焊缝(b)韧脆转变曲线 Fig.1 Ductile-brittle transition curves of the metal before and after service (a)base metal;(b)weld metal

MaterialstatusVTr54/℃T0/℃Theenergyofup⁃platform/JEmbrittlementΔVTr54/℃EmbrittlementΔT0/℃Originalbasemetal-97-85250In⁃servicebasemetal-70-562302729Originalweldmetal-65-52188In⁃serviceweldmetal-20-101724542

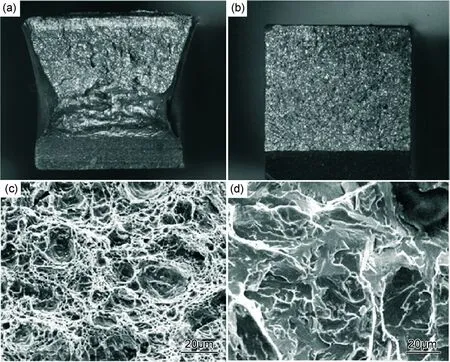

3.3 断口形貌观察

母材和焊缝服役前后冲击断口形貌如图2和图3所示。图2为母材服役前后-80℃冲击断口形貌,经12万小时服役后,母材发生明显的回火脆化,断口形貌由韧性断裂转变为解理断裂。图3为焊缝服役前后-40℃冲击断口形貌,也发生明显的脆化。

图2 母材-80℃冲击断口形貌 (a)原始母材宏观形貌; (b)服役母材宏观形貌;(c)原始母材微观形貌;(d)服役母材微观形貌Fig.2 Fracture morphology of base metal impact samples tested at -80℃ (a)macroscopic morphology of original metal;(b)macroscopic morphology of in-service metal; (c)microscopic morphology of original metal;(d)microscopic morphology of in-service metal

图3 焊缝-40℃冲击断口形貌 (a)原始焊缝宏观形貌; (b)服役焊缝宏观形貌;(c)原始焊缝微观形貌;(d)服役焊缝微观形貌Fig.3 Fracture morphology of weld metal impact samples tested at -40℃ (a)macroscopic morphology of original metal;(b)macroscopic morphology of in-service metal; (c)microscopic morphology of original metal;(d)microscopic morphology of in-service metal

回火脆化主要是由于材料在长期服役过程中P等杂质元素偏聚于晶界附近,造成晶界弱化。当温度较高时,试样的屈服强度最小,此时进行冲击实验,断裂前会发生明显的塑性变形,产生以韧窝形貌为微观特征的韧性断裂。当断裂温度下降时,如果晶界的杂质偏聚浓度足够高,则其沿晶断裂强度最低,断裂时就可能会发生沿晶断裂。而当其晶界的杂质偏聚浓度较低时,则解理断裂强度要低于晶界强度,断裂时就会发生以河流状花样为微观特征的解理断裂[12]。从断口形貌图可以看出,相同温度下,服役状态发生明显的脆化,脆性解理面积比例增多。虽然母材和焊缝都有不同程度的脆化,但是未发现沿晶断裂痕迹。这说明,在服役12万小时后材料晶界杂质元素偏聚量未达到产生沿晶断裂临界含量,材料未发生失效破坏,还可以在后续的生产中继续使用。

3.4 微观组织观察

母材和焊缝扫描图像如图4所示,可以看出服役12万小时的母材和焊缝组织发生明显退化,在晶界以及碳化物密集处已经产生多处裂纹,使晶界弱化;且焊缝裂纹明显多于母材裂纹,这也是焊缝材料退化严重的主要原因。在加氢反应器正常运行中,氢分子会分解成氢原子,透过堆焊层金属渗入基体中。进入反应器器壁的氢,在停工降温过程中,有一部分氢会通过器壁从表面逸出,而大多数则滞留在母材之中。原子氢进入试样中的微观缺陷处或基体与夹杂的内界面处,形成分子氢。当反应器壁温度下降时,氢在钢中的溶解度迅速下降,导致大量氢分子来不及向外释放,到一定温度以下时,器壁中滞留的氢的浓度就会超过器壁材质在相应温度下的固溶极限。此时氢在器壁中为过饱和状态,过饱和氢被各种陷阱捕获,或者在空洞处沉淀形成分子氢,空洞内就会存在氢压PH2=(CH/S)2(CH代表空洞处的氢浓度;S代表空洞表面积),氢压建立起来的局部应力梯度将使周围的氢原子进一步向空洞扩散。当空洞中的内氢压等于材料的局部断裂韧性强度时就会导致裂纹的形核和扩展[13]。

3.5 碳化物定量分析

长期高温服役过程中,碳化物析出持续进行并发生碳化物的球化。较大尺寸碳化物长大及晶界上碳化物持续析出,碳及合金元素通过扩散过程不断向晶界转移。最终绝大部分碳化物集中在晶界上,呈链状,甚至构成不完整网络状,使晶界严重退化[14],如图5所示,服役后母材中形成大量针状碳化物,使得基体中合金元素含量降低,促进了P等杂质元素的偏聚。对碳化物进行定量分析,结果如图6所示,服役前碳化物面积百分比为5.64%,服役后碳化物面积百分比为10.53%。碳化物作为氢的强陷阱,其含量的增多必然会引起氢致裂纹形核位置的增多,增加了材料的氢脆敏感性,因此碳化物的分布、数量、大小影响着材料的抗回火脆化和氢脆性能。

图4 微观组织SEM照片 (a)原始母材;(b)服役母材;(c)原始焊缝;(d)服役焊缝Fig.4 SEM micrographs of microstructure (a)original base metal;(b)in-service base metal; (c)original weld metal;(d)in-service weld metal

图5 母材碳化物SEM照片 (a)原始状态;(b)服役状态Fig.5 SEM micrographs of carbides in base metal (a)original base metal;(b)in-service base metal

图6 母材碳化物定量分析Fig.6 Quantitative analysis of carbides in base metal

图7 服役母材碳化物和基体能谱分析 (a)碳化物;(b)基体Fig.7 Energy spectra analysis of in-service base metal (a)carbide;(b)matrix

4 结论

(1)对2.25Cr1Mo钢的力学性能研究表明,在加氢反应器中放置了约12万小时后,材料发生了明显的回火脆化,其中焊缝的脆化程度最大,服役前后的VTr54的变化值ΔVTr54为45℃,ΔT0为42℃。

(2)2.25Cr1Mo钢经高温长时间服役后,冲击断口由韧性断裂方式转变为解理断裂,但未发现沿晶断裂痕迹,P的晶界偏聚量未达到沿晶断裂所需临界值。在耗散能量过程中微观组织结构逐渐发生退化:脆性碳化物长大并向晶界转移;碳化物含量增加,碳化物面积百分比由原来的5.64%增至10.53%,造成基体固溶合金元素贫化。

(3)由于Mo和C的强相互作用,在长期服役过程中,富Fe渗碳体和富Cr的M7C3会被一些富Mo稳定碳化物代替。这些改变引起基体中Mo元素贫化,导致P等杂质元素偏聚析出于晶界,随着P偏聚量的增加,材料的韧脆转变温度随之提高。

(4)经过长期服役,金属中存在过饱和的氢,它们会在各种不均匀处结合成分子氢,从而产生巨大的内压力。当缺陷中的氢压达到一定值时就会导致裂纹的产生和扩展;且焊缝处的裂纹多于母材,加剧了材料的脆化。

[1] 程丽华.石油炼制工艺学[M].北京:中国石化出版社,2005.

CHENG L H. Petroleum Refining Technology [M].Beijing: China Petrochemical Press,2005.

[2] 李保锋,蔡连波,赵晓青,等. 加氢反应器安全运行探讨[J].石油化工腐蚀与防护,2009,26(4):5-8.

LI B F, CAI L B, ZHAO X Q, et al. Safe operation analysis of hydroprocessing reactors[J]. Corrosion and Protection in Petrochemical Industry, 2009,26(4):5-8.

[3] MOSS C J, KELLY P M. The mechanisms and detection of embrittlement in Cr-Mo pressure vessel steels[J]. Fatigue Fract Eng Mater Struct,1994,17(3):369-380.

[4] YU J, McMAHON C J. The effects of composition and carbide precipitation on temper embrittlement of 2.25Cr1Mo steel[J]. Metallurgical Transactions A,1980,11(2):277-289.

[5] NAGAO A, KURAMOTO S, ICHITANI K,et al. Visualization of hydrogen transport in high strength steels affected by stress fields and hydrogen trapping[J]. Scripta Materialia,2001,45(10):1227-1232.

[6] YOSHINO K, McMAHON C J. The cooperative relation between temper embrittlement and hydrogen embrittlement in a high strength steel[J]. Metallurgical Transactions,1974,5(2):363-370.

[7] PILLOT S,CHAUVY C,CORRE S,et al. Effect of temper and hydrogen embrittlement on mechanical properties of 2.25Cr-1Mo steel grades application to minimum pressurizing temperature (MPT) issues[J]. International Journal of Pressure Vessels and Piping,2013,110:17-23.

[8] JIA R L. Study on the additive effect of hydrogen embrittlement and temper brittleness on 2.25Cr1Mo steel[J].Petrochemical Machinery,1987,16(10):4-10.

[9] SHIMAZU H, KONOSU S, TANAKA Y,et al. Combined effect of temper and hydrogen embrittlement on threshold for hydrogen-induced fracture in Cr-Mo steels[J]. Journal of Pressure Vessel Technology,2013,135(2):021406.

[10] WATANABE J.Temper embrittlement of 2.25Cr1Mo pressure vessel steel[A]. 29th Annual Petroleum Mechanical Engineering Conference[C].Dallas, TX:American Society of Mechanical Engineering,1974.

[11] CURRY D A. Grain-size dependence of cleavage fracture toughness in mild steel[J].Nature,1978,276(2):50-56.

[12] SHEN D D, SONG S H, YUAN Z X,et al. Effect of solute grain boundary segregation and hardness on the ductile-to-brittle transition for a CrMo low-alloy steel[J]. Materials Science and Engineering:A, 2005,394(1): 53-59.

[13] 禇武扬,肖纪美,李世琼. 钢中氢致裂纹机构研究[J].金属学报,1981,17(1):115-119.

CHU W Y, XIAO J M, LI S Q. Mechanism of hydrogen cracking in steels[J]. Acta Metallurgica Sinica, 1981,17(1):115-119.

[14] 杨瑞成,王晖,郑丽平,等. 12Cr1MoV钢高温时效过程中组织结构的演变[J].金属热处理,2002,27(9):18-22.

YANG R C, WANG H, ZHENG L P, et al. Evolution of microstructures of 12Cr1MoV steel during high temperature aging [J]. Heat Treatment of Metals, 2002,27(9):18-22.

[15] MURZA J C, McMAHON C J. The effects of composition and microstructure on temper embrittlement in 2.25Cr1Mo steel[J]. J Eng Mater Technol,1980,102(4):369-375.

[16] IVANI De SOUZA BOTT,LUS FELIPE GUIMARAES De SOUZA, JORGE CARLOS FERREIRA JORGE,et al.Comparison between real and simulated degradation in a 1.25% Cr0.5% Mo steel for high temperature service[J]. Materials Characterization,2005,54(3):206-215.

Performance Degradation of 2.25Cr1Mo SteelServed in Hydrogenation Reactor

WANG Jie,NIE Bao-hua,CAI Cheng,ZHANG Zheng

(Materials Science and Engineering School,Beihang University,Beijing 100191,China)

The mechanical properties of original and hanging over hydrogenation reactor 2.25Cr1Mo steel were investigated in order to analyze the material degradation. The microstructure and fracture morphology of original and in-service alloy were observed by metallographic microscope and scanning electron microscope. The results show that the 120000h hanging time leads to obvious performance degradation. The ductile to brittle transition temperature of 2.25Cr1Mo steel increases. A number of cracks appear at the grain boundary and carbides. Carbides tend to chain distribution and coarsening which results in grain boundary weakness. The decrease of matrix alloying elements content causes grain boundary segregation of phosphorus and lower tempering resistance.

hydrogenation reactor;mechanical property;microstructure

10.11868/j.issn.1001-4381.2015.01.015

TG142

A

1001-4381(2015)01-0082-07

2013-05-03;

2014-07-23

张峥(1965-),男,教授,主要从事材料的失效分析预测预防研究工作,联系地址:北京市海淀区学院路37号北京航空航天大学材料学院(100191),E-mail:zhangzh@buaa.edu.cn