切削2种易切钢刀具磨损机理研究

杨海东, 邹玉明, 张俊生

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

使用易切钢材料制造生产零件,可以延长刀具寿命,减少切削抗力,提高加工表面光洁度,容易排除切屑,不仅可以提高零件的机械加工生产率,还可以使能耗和成本降低[1-4],现已经广泛应用于汽车、航空航天、通用机械、家用电器等产业[5-7]。根据添加的易切削元素不同,主要分为硫系易切钢、铅系易切钢、钙系易切钢以及复合易切钢等。铅系易切钢会引起环境污染,因此实际应用受到一定限制。硫系易切钢综合切削性能较好,钙系易切钢机械性能稳定[5],且两者不会污染环境,成本较低,发展前景较大。本文针对某大型钢构公司生产的新型环保型硫系易切钢和钙硫系易切钢轴件,研究切削这2种新型环保型易切钢刀具的寿命及磨损。

1 试验设计

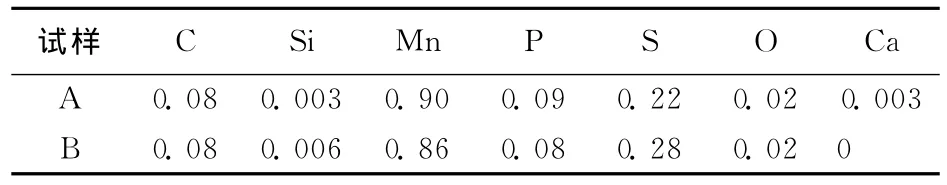

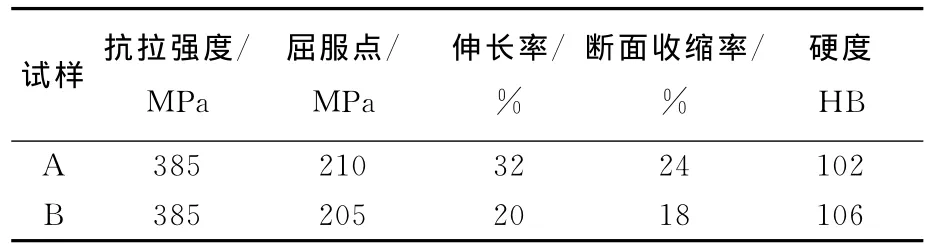

(1)试样材料。加工试样为2种新型易切钢,为方便区分,将试样中钙硫系易切钢称为试样A,硫系易切钢称为试样B。2种试样的初始直径均为110mm,长度均为280mm。2种试样材料化学成分及力学性能见表1、表2所列。

表1 2组易切钢试样化学成分质量分数 %

表2 2组易切钢试样力学性能

(2)试验方案。试验选用型号为31303C的YT15机夹式硬质合金刀具,在CA6140车床上采用干式切削方式进行切削试验。为使试样能充分使用,试验中切削区长度取250mm。选择切削用量时,主要考察不同切削速度下切削不同易切钢材料的刀具使用寿命及其磨损、失效形式的影响,设定背吃刀量ap为1mm;进给量f为0.1mm/r;切削速度v则分别选用 150、200、300m/min。切削刀具的几何参数如下:主偏角90°,副偏角6°,前角15°,后角5°,刃倾角-7°,刀具圆弧半径0.3mm。

在刀具磨损试验中,不同切削速度下切削一定时间后便取下刀具,采用电子测量显微镜对刀具后刀面磨损进行拍照测量,因为切削速度不同,每次测量间隔时间可适当调整。当达到磨钝标准VB为0.3mm时停止切削。通过试验数据得到刀具在各切削速度下的使用寿命曲线,拍摄扫描电镜(SEM)照片观察刀具表面磨损形貌及对刀具磨损区进行能谱分析。

2 试验结果与分析

2.1 切削速度对刀具寿命的影响

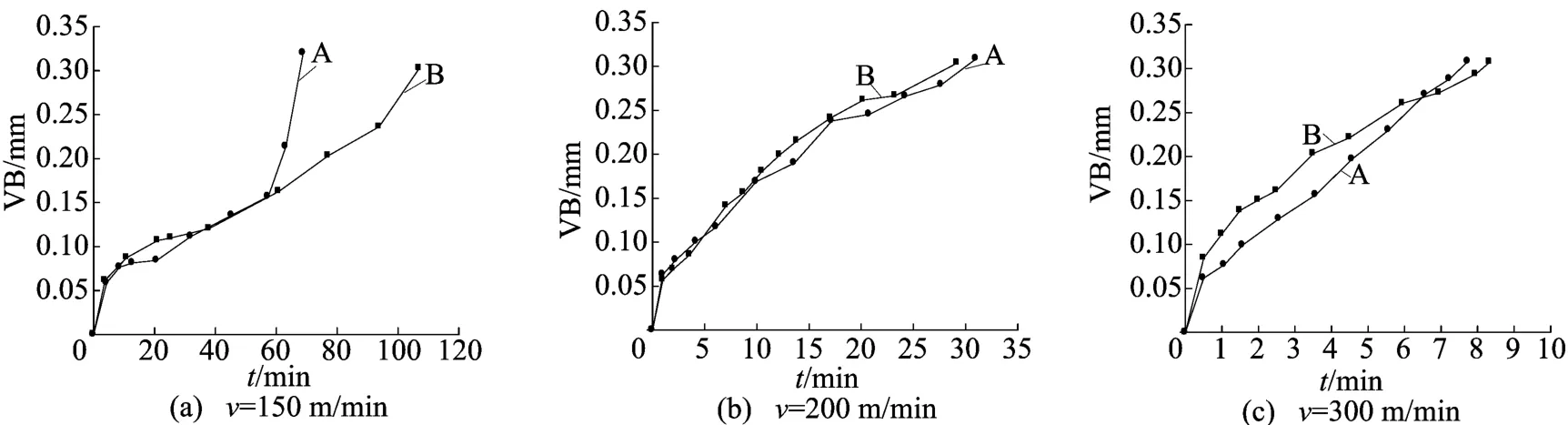

图1所示为切削试样A和试样B的刀具后刀面磨损量VB在不同切削速度下与切削时间的关系曲线。从图中可以看出,切削速度对刀具寿命的影响很大。在切削速度为150m/min时,2种试样的刀具都有较好的表现,而一旦速度提高到200、300m/min以后,刀具使用寿命明显降低,后刀面磨损量增加较为明显。对于试样A而言,切削速度为150m/min时刀具的使用寿命分别是200m/min和300m/min的2倍和9倍;切削试样B时,切削速度为150m/min时刀具的使用寿命分别是200m/min和300m/min的3倍和13倍。由此可知,切削试样B时,刀具使用寿命受切削速度的影响更为明显。

图1 2种试样在不同切削速度下刀具的后刀面磨损曲线

随着切削速度的提高,刀具的后刀面磨损加剧,刀具使用寿命逐步降低。主要是由于切削加工时,刀具与工件接触面的切削温度会随着切削速度的提高而升高,这不仅会降低刀具材料的表面硬度和耐磨性能,还会增加刀具材料与工件材料的亲和性,从而加剧刀具的黏结磨损和扩散磨损[8-9],降低刀具使用寿命及加工质量。

2.2 工件材料对刀具寿命的影响

不同切削条件下刀具磨损曲线如图2所示,在切削速度为150m/min时,2种试样的刀具磨损曲线都比较符合典型磨损曲线,且初期磨损阶段基本重合。

试样A的刀具在切削时长10~60min时表现出较好的切削性能,但过了60min之后,磨损量剧烈增加。这可能是因为试样A存在微裂纹,刀具切削时处于间断切削,受间断冲击力作用导致刀具磨损迅速加剧。试样B的刀具正常磨损阶段较长,磨损相对均匀,刀具使用寿命近似于试样A刀具的1.5倍,因此在此速度下试样B的可切削性能较优。当切削速度提高至200m/min时,2条磨钝曲线基本重合,都经历了短暂的初期磨损,而后基本呈直线上升,直至达到磨损标准。但相对于速度为150m/min曲线,试样B磨损曲线并无太多区别,试样A在整体磨损阶段并不如速度为150m/min变化明显,达到磨钝标准时未出现剧烈磨损阶段。在该切削速度下,2种试样工件的可切削性无明显差异。当切削速度达到300m/min,2条磨损曲线在初期磨损后,基本呈线性增长。

由图2b、图2c可知,在刀具后刀面磨损量VB达0.25mm前,试样A的刀具磨损曲线一直在下方,表明试样A的刀具磨损初期更为缓慢,但随着切削的进行,刀具磨损逐渐升高,以致后来超过试样B的刀具磨损量。最终达到磨钝标准时,两者的刀具使用寿命基本相当,但试样A的刀具磨损量增长速率高于试样B。在该切削速度下,试样B的可切削性略优于试样A。

试样A为钙硫系易切钢,并没有表现出比硫系易切钢更稳定的切削性,即刀具使用寿命并没有高于硫系易切钢甚至低于硫系易切钢,可能是因为此类易切钢化学成分比例并不足以形成CaO·Al2O3·SiO2薄膜。

图2 不同切削速度下刀具磨损曲线

参照GB 8731-88中9种标准易切钢化学成分表[1]可以得知,含钙易切钢的S含量应控制在0.04% ~0.07%,Ca含 量控制在 0.002~0.006,试样A中Ca的含量在合理范围之内,而S含量为0.22%,S含量过多时,MnS夹杂在热轧过程中沿轧制方向伸长,会使钢材的横向机械性能明显降低,加剧钢材机械性能的各向异性[10]。

2.3 刀具磨损形态对比

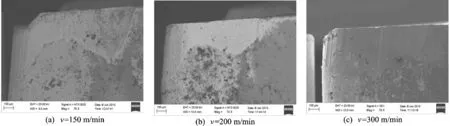

对于试样A的刀具而言,刀具的失效方式既有磨损也有破损,如图3所示。

当切削速度为150m/min时,刀尖在切削进行最后一个样点采集时出现了崩刃现象。主要是因为随着切削时长的增加,刀具边界磨损以及月牙洼磨损逐步增加,月牙洼边缘作为切削刃承担主要切削工作,抗冲击能力减弱,最终导致了刀尖的崩刃。月牙洼磨损如图4所示。同时由于试样是经过锻打过的,内部存在微小裂纹缺陷,切削过程中刀尖处于断续切削状态,对刀尖存在瞬时冲击力,这也是导致崩刃的原因之一。

图3 不同切削速度下试样A刀具的后刀面磨损

随着切削时长的增加边界磨损也较为明显,这主要是因为此区域被加工部分为工件材料的加工硬化层,切削过程中应力较大且存在明显的应力变化及温度变化。

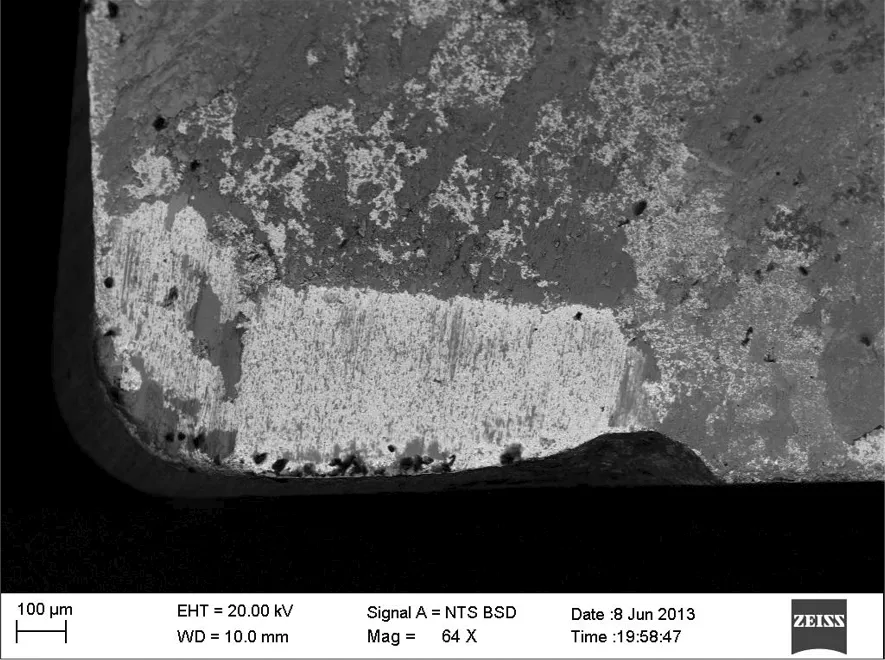

图4 150m/min试样A月牙洼磨损

最终边界磨损的宽度随着切削速度的提高而有所减弱,可能是因为随着切削速度的提高,边界磨损和后刀面磨损加剧,后刀面磨损很快达到磨钝标准,而边界磨损并不特别显著。当切削速度为300m/min时,刀具也出现微崩刃现象,主要是因为随着切削速度提高,切削温度升高,刀尖强度减弱和散热条件较差,同时硬质合金不耐冲击也是原因之一。后刀面中间区域出现较大磨损量,且在切削初期就形成了,可能是因为试样材料中硬质点磨损所致。

对于试样B刀具而言,刀具的后刀面磨损如图5所示,刀具的失效方式均为磨损。当切削速度为150m/min时,刀具两侧边界磨损都比较严重,靠近刀尖部分后刀面及副后刀面磨损也较为严重,有崩刃危险。与试样A相比,都是月牙洼边缘承担切削任务。但达到磨钝标准时,试样B刀具的边界磨损更为严重。当切削速度为200m/min时,后刀面依旧是刀尖部分磨损严重。相比试样A刀具更早出现边界磨损,但最终边界磨损都不严重。当切削速度为300m/min时,后刀面磨损均匀,边界磨损轻微,有轻微崩刃现象,相比于试样A刀具后刀面并无明显区别,但前刀面月牙洼出现较早,第1次切削就出现。

图5 不同切削速度下试样B刀具的后刀面磨损

2.4 磨损机理分析

在不同切削速度下,刀具的硬质点磨损都存在于试样A和试样B的切削过程中,尤其以副后刀面刀尖部分的沟槽状划痕最为明显,主要是因为试样中含有MnO等高硬度的夹杂物,对刀具有很强的犁耕作用,从而导致刀具磨损。在低速切削时,由于刀具达到磨钝标准的时间较长,所以硬质点磨损也更加严重。同时前刀面处沟槽除切屑流经刻划而成,还有一部分是因为积屑瘤的剥落产生的。

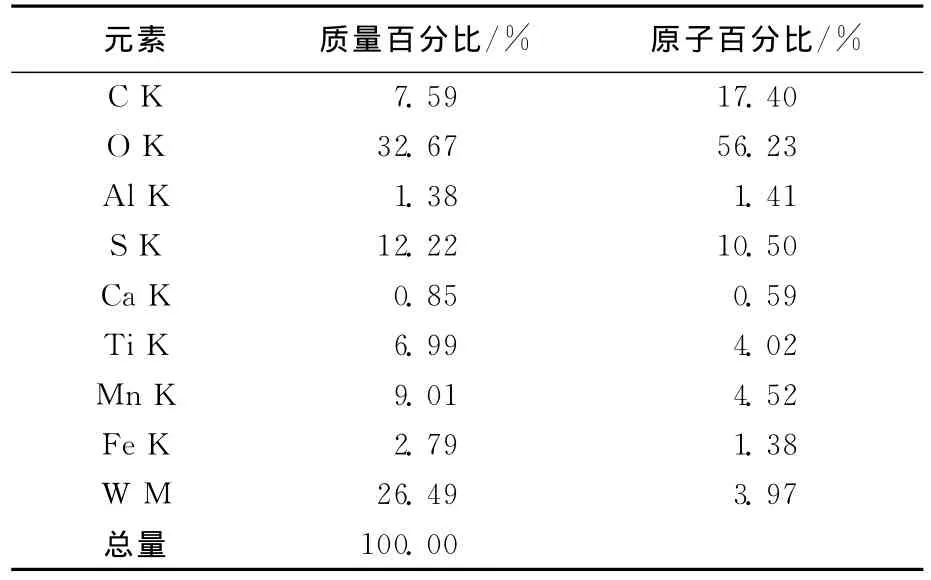

试样A和试样B的刀具黏结磨损差异则比较大。试样A刀具在不同切削速度下初期均出现了积屑瘤,切削速度越低,积屑瘤越明显,保留时间也越长,切削速度越高,积屑瘤越少。试样B刀具只在切削速度150m/min时出现明显积屑瘤;当200m/min时在刀尖及磨损边缘存在微量积屑瘤,当300m/min时,整个切削过程中不存在积屑瘤。产生此种差异的主要原因可能是试样A是含钙易切钢,伸长率和断面收缩率都比试样B大,塑性更强,在切削过程中更易粘黏。试样A刀具在切削速度为300m/min后刀具能谱分析见表3所列,该区域出现的诸如Fe(89.77%)、Mn(2.19%)、S(1.18%)等元素都是工件材料中的元素,只有少量的W是刀具本身的元素,可见切削刃附近发生严重的黏结磨损。

表3 300m/min试样A刀具后刀面能谱分析

为探究刀具的前刀面磨损,对切削区进行了成分分析。表4所列为试样A在切削速度为200m/min时的刀具前刀面能谱分析结果,在刀具前刀面上出现了大量工件中的元素,可见刀具前刀面发生了扩散磨损,这也是形成月牙洼的主要原因。对比不同切削速度下的月牙洼处能谱分析结果,当切削速度为300m/min时,分析结果中工件元素所占比例最大。甚至刀具体的元素只剩下W和Ti,而Co元素在某些采集点已经无法测量到,切削速度越高,切削区的温度越高,从而扩散磨损更快。对比扩散后的W和Ti的元素比例,与刀具起初的比例相比减少,这表明硬质合金刀具中Ti的扩散速度相对较慢。

表4 200m/min时试样A刀具前刀面能谱分析

3 结 论

本文研究了YT15硬质合金刀具在不同切削速度下切削2种新型环保易切钢的刀具寿命、磨损形态和机理。通过对试验结果的分析得出以下结论:

(1)切削速度对2种试样的刀具使用寿命影响都十分明显,切削速度越高,寿命越低。切削速度对试样B的刀具使用寿命影响更大。在切削速度为150m/min时,试样B的刀具使用寿命是切削A工件刀具的1.5倍,当切削速度升高至200、300m/min时,两者的寿命相当。

(2)在切削2种易切钢时,刀具的磨损形态主要有后刀面磨损以及月牙洼磨损。当切削速度为150m/min时,还有严重的边界磨损,而黏结磨损和扩散磨损为切削过程中的主要磨损原因。

(3)切削试样A时刀具在不同切削速度下磨损初期均出现积屑瘤,切削试样B时切削速度为150m/min时存在明显积屑瘤,200m/min存在微量积屑瘤,300m/min时则没有出现。由此可知,由于试样A的塑性比试样B大,对黏结磨损影响也较大。

(4)钙系易切钢要得到氧化膜保护层,必须在冶炼时保证被切钢料的化学成分,并形成特殊的夹杂物。

[1] 袁武华,王 峰.国内外易切削钢的研究现状和前景[J].钢铁研究,2008,36(5):56-62.

[2] Xu Jinyang,Liu Zhiqiang,Guo Guoqiang,et al.An investigation on wear mechanism of high-speed turning of free-cutting steel AISI 1215using uncoated and multi-layer coated tools[J].International Journal of Advanced Manufacturing Technology,2013,67(1-4):517-533.

[3] 楼盛赫,李吉夫,陈诚斋,等.提高钙易切钢的切削性能[J].钢铁,1984,19(7):34-39.

[4] 尹 桦,李珍珠.两种易切钢的研究[J].江西科学,2010,28(2):235-239.

[5] 毛志强.国内外易切削钢发展概况[J].汽车工艺与材料,2000(2):1-4.

[6] 蒋光辉,古隆建,施 哲,等.易切削钢现状与发展趋势[J].四川冶金,2006,28(5):10-14.

[7] 陈洪星,周 平,陈爱洁,等.汽车用易切削钢的开发[J].中国冶金,2001(3):32-33.

[8] 华南工学院,甘肃工业大学.金属切削原理及刀具设计[M].上海:上海科学出版社,1982:82-89.

[9] 田春艳,姜 海,刘 宁.纳米TiN改性TiC基金属陶瓷刀具切削性能的研究[J].工具技术,2003,37(2):8-10.

[10] 汤铭权,章 未,万迪慧.钙及钙硫复合易切削结构钢易切削机理的探讨[J].南京工学院学报,1983(1):119-132.