关于压铆螺钉断裂问题的分析研究

王 欣, 刘 鹏, 胡 维, 李正强

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

关于压铆螺钉断裂问题的分析研究

王 欣, 刘 鹏, 胡 维, 李正强

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

某机箱上安装的压铆螺钉出现断裂,为分析其断裂失效原因,对断裂螺钉的工况、成分、性能等几个方面进行了分析,并用扫描电镜(SEM)对螺钉断口进行了观察分析,综合各项分析结果确定螺钉断裂属于脆性断裂,造成断裂的主要原因是材料硬度偏高且镀锡过程未进行去氢处理而产生氢脆。

压铆螺钉; 断口分析; 氢脆

某机箱组装完成后,在厂内进行试验测试时发现了装在钣金上的2根压铆螺钉出现断裂。经过技术分析,确认该螺钉只在安装时受到预紧力的作用,螺钉组装到机箱上后主要起到固定钣金的作用,且安装到机箱上后螺钉不再承受其他外力。由于机箱在厂内进行的试验测试是针对机箱内其他零部件的性能测试,与螺钉无关,且机箱的试验测试也不会对螺钉产生机械振动、冲击等影响,因此可以排除断裂是由于试验测试造成的。

为明确此次螺钉断裂失效的具体原因,并确定螺钉的后续处理方案和改进措施,本文对断裂螺钉的工况、材料化学成分、机械性能等几个方面进行了分析和研究。

1 压铆螺钉概况

压铆螺钉适用于机箱钣金类的薄钣,安装简单方便。压铆螺钉的工作原理是:螺钉依靠专用工具压入薄板的孔中,施压的过程中产品头部排出的板料平稳、均匀的流入筋键周边和容槽内,安装完毕后,螺钉与薄板紧密铆接在一起,安装板表面平整,安装效果可靠。

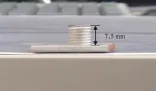

研究的螺钉是安装在某机箱薄板上的压铆螺钉,该螺钉规格为FHS-M6-18,其中FHS(Flush Head Studs) 代表螺钉为齐头螺钉,材质为不锈钢(Stainless Steel),M6-18表示螺纹为粗牙M6×1,总长度18 mm。此次出现2根断裂螺钉的形貌如图1所示。

2 螺钉预紧力计算和校核

为了分析螺钉的断裂原因,首先要对螺钉的受力情况进行校核结算。在螺钉连接时,一般对螺母施加一定的紧固力矩T,从而使得螺钉在受到工作载荷之前就受到预紧力F的作用,该预紧力F就是螺母紧固后螺钉受到的轴向拉力。

预紧力F与紧固力矩T的关系与较多参数有关,一般可以简化为式(1)进行计算:

(1)

图1 断裂螺钉的形貌

其中T为螺母紧固力矩;k为当量力矩系数;F为螺钉受预紧力;d为螺钉大径。

对于该螺钉,T=6.5 N·m,d=6 mm,k=0.2(根据零件表面处理取值),由此可计算出预紧力:F=T/(k·d)=6.5/(0.2×6×10-3)=5 416.67 N≈5.4 kN 螺钉的极限拉力可以根据利用抗拉强度和横截面积采用以下公式计算得出:

其中Fb为螺钉的极限拉力;σb为抗拉强度;r为横截面半径。

该螺钉按设计要求材料选择304不锈钢,按标准304钢的抗拉强度σb≥520 MPa,M6螺钉的横截面直径为小径d1=5.35 mm,r=d1/2,由此可以计算得出该螺钉理论上可承受的极限拉力为:

=11 553.04 N≈11.5kN

由此可见,在按技术规定对螺钉施加6.5 N·m紧固力矩的情况下,螺钉所受轴向力F=5.4仅为极限拉力的约1/2,理论上远小于螺钉轴向所能承受的极限拉力,因而按计算结果若螺钉各项指标正常的情况下螺钉不应出现断裂。

上述计算说明,螺钉的设计承载未超出材料标准要求,螺钉正常情况下不应该出现断裂。 因而,需要确认螺钉的材质是否符合标准要求,为此对螺钉的材料进行了检验和分析。

3 螺钉材料检验及工艺分析

利用光谱仪对断裂螺钉的材料进行成分检验,检验结果是螺钉材料为2Cr13,2Cr13的抗拉强度标准要求不低于640 MPa。由于螺钉尺寸较小,无法进行强度检验,因而检测了断裂螺钉的HRC硬度,检测值为HRC47,由此可以推算出其抗拉强度约为1 550 MPa,该强度远远高于2Cr13标准抗拉强度640 MPa,由此可见,该批次螺钉的材料强度过高,这样高的强度情况下螺钉的韧性必然显著下降,这给螺钉的断裂留下隐患。

另外,该螺钉要求进行表面镀锡,螺钉的镀锡工艺生产流程为:除油→水洗→弱腐蚀(盐酸或硫酸)3~5%→水洗→镀氯化镍(不锈钢件进行)<1μm→水洗→氰化镀铜→水洗→碱性镀锡→水洗→压缩空气吹平→卸挂。

按相关标准及文献研究[1-2],一般钢制件在进行表面碱性镀锡处理前需进行酸洗以去除表面的锈蚀、油污等,从而增加镀锡层的表面结合力,酸洗后大量的氢气会聚集在螺钉表面及次表面,极易发生延迟断裂,产生氢脆,因此在进行酸洗后,需要对螺钉及时进行去氢处理。高强度钢(>1 000 MPa)在镀锡处理过程中更需要进行去氢处理,由于该批次螺钉的镀锡工艺按上述工艺执行,未进行去氢处理,由此可以初步判定:螺钉的断裂是由于钢强度较高且未进行去氢处理,导致螺钉发生延迟断裂,即氢脆断裂。一般氢脆可以通过观察断口来判断,判定氢脆断口的几个典型特征是:(1)沿晶断裂,(2)鸡爪纹,即沿晶小刻面上出现细小的、发育不完整的韧窝,(3)二次裂纹。为确认断裂原因,对螺钉断口利用扫描电镜进行观察,情况如下:

4 断口分析

4.1 螺钉断口宏观形貌

螺钉断裂位置如图2所示,其中1#螺钉断裂发生在长方形板条的右数第一安装孔,断裂位置与长方形板条安装面平齐;2#螺钉断裂发生长方形板条的右数第3安装孔,断裂位置凸出长方形板条安装面 7.5 mm,如图3所示。

图2 螺钉的断裂位置

图3 2#螺钉断面高度

1#螺钉断口的宏观形貌如图4(a)所示,裂纹沿螺纹根部圆周方向呈放射状向芯部扩展,芯部凸起部分为最终撕裂区;图4(b)为2#螺钉断口的宏观形貌,裂纹沿螺纹根部圆周方向呈放射状向芯部扩展断口分两部分,一部分面积较大且平齐呈灰色部分,另一部分面积较小且颜色较浅,两部分裂纹面交会形成撕裂台阶。

图4 螺钉断口宏观形貌

4.2 螺钉断口扫描电镜(SEM)形貌

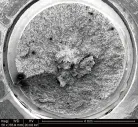

1#螺钉断口的低倍SEM形貌如图5所示,可以观察到断口上零散分布有少量的氧化腐蚀产物。断口芯部放大500倍后如图6(a)所示,由图可见断口上分布有大量清晰可见的冰糖块花样,属于典型的沿晶断裂形貌特征,放大到1 000倍后观察到在冰糖块花样间隙分布有少量的韧窝,观察圆周边缘后发现与芯部的微观形貌相同,分布有大量清晰可见的冰糖块花样,如图6(b)所示,属于典型的沿晶断裂形貌特征。

图5 1#螺钉断口低倍SEM形貌 50×

图6 1#螺钉断口芯部高倍SEM形貌

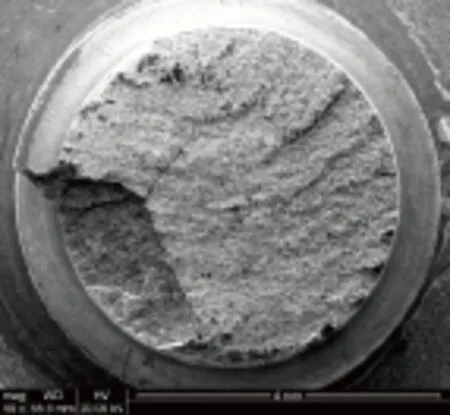

图7为2#螺钉断口的低倍SEM形貌,断口有明显碾压痕迹,断口裂纹面分为两个部分,且存在裂纹扩展时形成的二次裂纹。2#螺钉断口裂纹面SEM放大500倍的形貌如图8(a)所示,由图可知断口为典型的沿晶断裂形貌特征,再放大到1 000倍后可以观察到冰糖块花样间隙分布有少量的韧窝,如图8(b)所示,断口出现韧性沿晶断裂,沿晶面上出现细小的韧窝。

图7 2#螺钉断口低倍SEM形貌 50×

图8 2#螺钉断口高倍SEM微观形貌

由上述螺钉的断裂位置、宏观形貌和断口SEM微观形貌检测结果分析可知,螺钉断裂属于典型的脆性断裂、断口出现了韧性沿晶断裂、且存在2次裂纹,以上几个特征均符合氢脆断裂的特征,由此可以判定螺钉断裂是由于材料强度过高、且碱性镀锡工艺过程未进行去氢处理,致使螺钉在使用过程中产生了氢脆断裂。

针对以上分析明确的螺钉断裂原因,对螺钉的生产工艺和技术参数都进行了系统的改进,并严格按技术要求生产了新的各项技术条件符合要求的螺钉。根据以上对断裂螺钉的检验分析,判定出现断裂螺钉的一个批次螺栓确实存在风险,为防止其他螺钉在使用中也出现断裂的情况,对该批次组装使用的所有螺钉进行了更换。由于此次螺钉断裂是在厂内试验阶段发现的,未对产品使用造成影响,但我们在后续生产中也要进一步加强对产品的技术监管和质量控制,提升整体技术水平,确保产品质量安全。

5 结束语

通过对螺钉的材质检验和断口分析说明,螺钉断裂属于典型的脆性断裂,断口出现了韧性沿晶断裂且存在2次裂纹,由此可以确定螺钉是由于氢脆而产生了断裂。螺钉产生氢脆断裂的原因是所用材料的强度过高,且螺钉镀锡工艺过程中未进行去氢处理。

[1] 邹龙江,高路斯,王兰芳. GCr15SiMn钢轴承套圈磨削氢脆致断分析[J]. 金属热处理. 2007,(32):314-317.

[2] 张 璞. 浅谈氢脆与镀前消除应力和镀后除氢处理[J]. 电镀与环保. 2005,(11):11-12.

Analysis of Pressure Riveting Screw Fracture Problem

WANGXin,LIUPeng,HUWei,LIZhengqiang

(Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

Pressure riveting screws assembly in the chassis fractures during the type tests. In order to analyze the failure cause, the working condition of screw fracture, the material chemical composition, mechanical properties, etc., are all analyzed in this paper. And the scanning electron microscope (SEM) analysis of bolt fracture is observed, and all these works determine the screw fracture belongs to brittle fracture, the main reason is high hardness of the material and tin plating process without dehydrogenafion cause hydrogen embrittlement.

pressure riveting screws; fracture analysis; hydrogen embrittlement

1008-7842 (2015) 03-0087-04

女,副研究员(

2015-01-20)

U260.6+7

A

10.3969/j.issn.1008-7842.2015.03.22