镀锡可焊性研究

(厦门金越电器有限公司,福建 厦门 361021)

镀锡层广泛用于电子元器件中的静簧、引出片、轭铁、焊片等零件。主要是提高零件与电子板之间的焊接能力,当零件与电子板焊接不良时,零件与电子板出现松动,随着电子元器件的工作而异常发热,从而引发安全事故;因此镀锡可焊性一直都是电子元器件的关键指标;目前电镀行业普遍采用硫酸盐镀锡体系与甲基磺酸盐体系,本文主要针对硫酸盐体系镀锡零件的可焊性进行研究。

1 影响镀锡可焊性的几个常见因素

硫酸体系镀锡工艺组成相对简单,一般由硫酸亚锡、硫酸、添加剂组成,看似简单的工艺组成,但其实电镀过程中的工艺参数选择、镀液维护、前后处理均有可能造成镀锡零件可焊性不良。

本文研究可焊性不良主要包括以下两种种情况,一是镀锡零件未经高温老化另一种是镀锡零件经155℃/16小时高温老化,根据两种不同情况的样件的沾锡结果有针对的开展分析。

本文镀锡可焊性的检验标准:沾锡温度=245±3℃、沾锡时间=3±1秒、使用松香型助焊剂、无铅型沾锡液。

1.1 镀锡零件的一般工艺流程简介

除油→水洗→酸洗→水洗→电镀中间镀层(或不需要)→镀锡→水洗→热水洗→甩烘干。

中间镀层一般为镀碱铜或暗镍,一般情况下,如对产品性无特殊要求,铁基材一般选择镀碱铜为中间镀层;而铜基材一般两类,一类是黄铜基材,此类零件一般可使用碱铜为中间镀层,另类为纯铜或锡青铜基材,这类基材一般选择镀暗镍为中间镀层。

笔者长期的工作实践中,中间镀层一般不选择亮镍层。

1.2 前处理对可焊性的影响

1.2.1 除油的影响

电镀过程一般把除油、酸洗称为前处理,除油顾名思义就是把基材表面的油污去除,零件在冲裁成型过程中会添加各种润滑油以减少零件本身的毛剌,这些油污粘附在零件表面,必须去除干净。

当零件表面油污未去除干净时,对可焊性有显著影响。由于沾锡过程,原来的镀锡层被熔解,沾锡液与基材直接接触,基材表面有油污时,沾锡液与基材无法完全浸润,沾锡后易形成针孔状沾锡不良。

笔者长期的工作实践观察,基材残留油污时,沾锡温度越高,越容易产生沾锡不良,而此时表现出的沾锡不良并非针孔,而时在沾锡过程中形成锡液飞溅,飞溅出不的锡珠粘附在其它部件上,产生异物不良。此不良对于一些小型电器具有致命影响,会造成电器短路。如下图所示:

图1 针孔不良

图2 锡珠飞溅

图3 硫酸亚锡分解过程图

1.2.2 镀液浓度的影响

正常情况下,硫酸亚锡及硫酸的浓度对可焊性并不会有十分明显的影响;但硫酸亚锡浓度过高时,镀层结晶较粗糙,基材中的铜更易向镀锡外层扩散,铜氧化后生成氧化铜,对镀锡可焊性有不良影响。

一般认为,适当提高硫酸的浓度有利于提高镀锡层致密性从而有利于提高镀锡可焊性。

1.2.3 硫酸亚锡分解产物的影响

硫酸亚锡的水解产物为四价锡,少量的四价锡并不会影响镀锡层可焊性,当四价锡含量占镀液中总锡含量的30%以上时,镀锡可焊性下降,笔者的实际工作经验中,四价锡其实对镀锡可焊性的影响并不是主要因素。

1.2.4 镀锡添加剂的影响

镀锡光亮剂添加过量,镀层较光亮,严重时镀锡层起泡、脱皮,且经高温老化后(155℃/16小时)镀层变紫色,对可焊性有严重的影响。

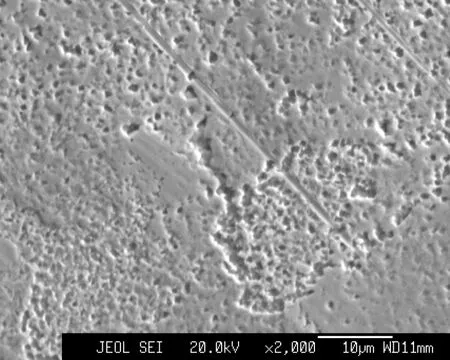

2 镀层白斑

镀锡表面白斑主要是由于镀锡层腐蚀所致,造成镀锡白斑有两个主要原因,一是镀锡后从镀锡槽到水洗槽的转移时间过长,镀锡表面残留的硫酸在空气中加速腐蚀镀层;二是浓度差加速腐蚀,即镀锡表面的酸度与水洗中的酸度存在一定的浓度差。

图4 白斑样件

图5 白斑位置放大2000倍形貌

镀锡表面白斑只是轻微镀层腐蚀,对可焊性没有影响。

3 镀层组合与工艺参数的影响

镀锡零件一般有镀铜+镀锡、镀镍+镀锡、镀单锡。

镀镍+镀锡组合中镀镍层对可焊性的影响:镀镍疏松多孔,当电流密度过大时,孔隙增在,沾锡时易产生“锡尖”;无论是何种镀层组合,中间镀层一般都不会太厚,不太可能做到镀层无孔孔隙,这些孔隙对高温老化有明显的影响,即基材中的铜元素受高温影响,发生电子迁移,铜元素向镀锡表面扩散,镀锡表面有一定的铜元素,而迁移出来的铜元素受高温影响生成氧化铜,氧化铜以沾锡具有致命影响;因此,笔者工作中对一些有老化沾锡的零件采用小电流密度电镀,对镀锡可焊性有较好的改善效果。

4 结语

镀锡工艺看似简单,但由于镀锡属于功能性电镀,要保证镀锡件有稳定可靠的可焊性,过程的维护至关重要。定期的镀液大处理、电解处理、选择合适的镀层组合、适当降低电流密度都是有助于改善镀锡可焊性的工作方法。