动车组车下设备安装强度仿真与验证

李毅磊, 范乐天, 管全梅, 安晓玉, 付一娜

(唐山轨道客车有限责任公司 转向架分厂, 河北唐山 063035)

动车组车下设备安装强度仿真与验证

李毅磊, 范乐天, 管全梅, 安晓玉, 付一娜

(唐山轨道客车有限责任公司 转向架分厂, 河北唐山 063035)

以某型动车组车下设备安装框架结构为例,基于ANSYS 软件进行了有限元模型的创建,并依据标准EN 12663[1]确定了其载荷工况,完成了对框架及安装座的强度仿真和试验验证,其结果对动车组车下设备安装结构的设计具有指导意义

动车组; 安装框架; 强度

随着动车组运营速度的不断提升,气动载荷对列车车体以及其附属装备的影响愈加明显。车下设备及其安装结构设计是否安全、可靠,对列车的安全服役具有重要意义。徐炼[2]等曾以CRH3型动车组为例,提出了高速列车车下悬挂结构优化设计方法,以某型动车组制动设备箱为例,对其安装框架结构进行了基于ANSYS的强度仿真分析和试验验证,对其安全可靠性进行了校核。

1 制动设备箱模块结构

动车组为了降低车辆重心,增加有效乘坐空间,重型设备一般都采取悬吊方式安装在车辆下部并设置设备舱对其进行防护。以某型动车组为例:车下设备包括废排单元、辅助变流器、制动设备舱箱、电池充电机,蓄电池箱、紧急车钩和集便器等设备,如图1所示。

图1 车下设备排布

以典型的制动设备箱做为研究对象。制动设备箱模块组成结构如图2所示。整体框架为碳钢材质焊接构件,符合空气动力学外形的裙板和底板通过螺栓固定在框架上,框架上部焊接有4个用碳钢板折弯形成的支座,通过插接的方式与带有橡胶减振元件的V型座固定,再整体与动车组车体铝合金底架边梁刚性连接。这样的结构设计使得高速运行的动车组,尤其是在明线交汇、进出隧道甚至是隧道交汇的工况下,设备舱所承受的气动载荷将通过裙板底板传递给车下设备模块承受而不再直接传导给车体,从而大大减少了气动载荷对列车的影响,从而实现车辆动力学指标(例如平稳性、脱轨系数、轮重减载率、轮轨冲角等)的满足[3]。

1.1 有限元模型建立

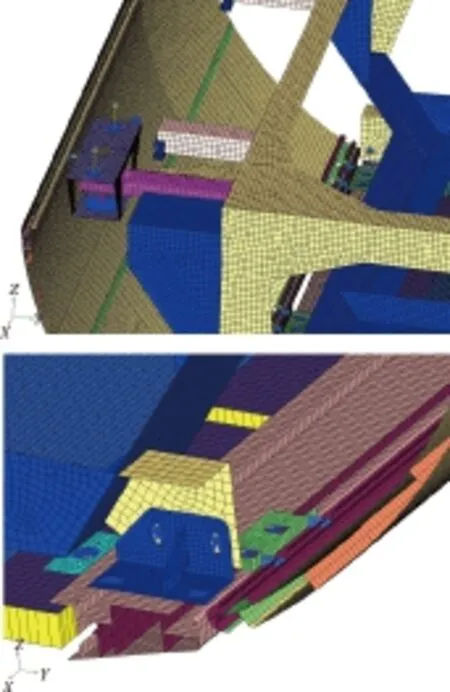

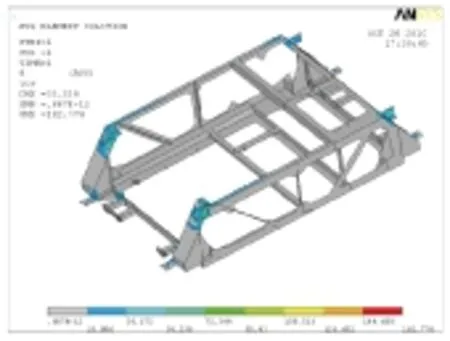

仿真分析旨在捕捉细节结构的应力集中情形,从静力学角度评估细节结构的抗疲劳能力。要求有限元模型须包含细节结构,对模型进行精细分析,首先要对其进行精细建模,模型精细与否,对分析结果起着至关重要的作用。本文以整个模块为计算对象,采用大型通用有限元分析及处理软件HYPERMESH及ANSYS建立有限元模型。结构模型主要采用壳单元Shell181建立,用梁单元模拟建立连接关系,但允许绕锁轴线的转动自由度。

制动设备箱结构单元主要采用4节点等参薄壳单元模拟主体结构,用质量元来模拟附加结构的质量及分布位置,同时通过RIGID单元或RBE3单元与相邻的有限元结构连接。在V型座等处较厚的结构也相应的采用了六面体实体单元模拟。壳单元的尺寸(长度)在大多数的结构部件中的典型长度约为10 mm, 而在更多的细化区域则要小一些,如裙板、底板壳单元的尺寸取10 mm,裙板支架壳单元的尺寸取5 mm,有的地方的单元长度约为3 mm,如框架与安装座连接部位,如图3所示。整个计算模型节点总数408 677,单元总数544 683。

图2 制动设备箱模块结构示意图(含及不含设备舱)

采用有限元法进行计算时,必须在计算模型的某些节点上设置一定的约束条件,使方程组可解。有限元分析不但要适当进行结构抽象,也要认真考虑边界条件,即所关心结构的连接关系。本次研究对象为设备舱及裙板支架,模型中考虑了上述研究对象的连接关系,选取一段车体边梁作为支撑约束,在边梁上表面施加垂向约束,在两端施加横向、纵向和转动约束。如图3所示。

图3 制动设备箱模块网格划分和约束图

1.2 载荷工况和材料属性

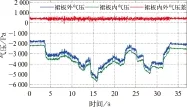

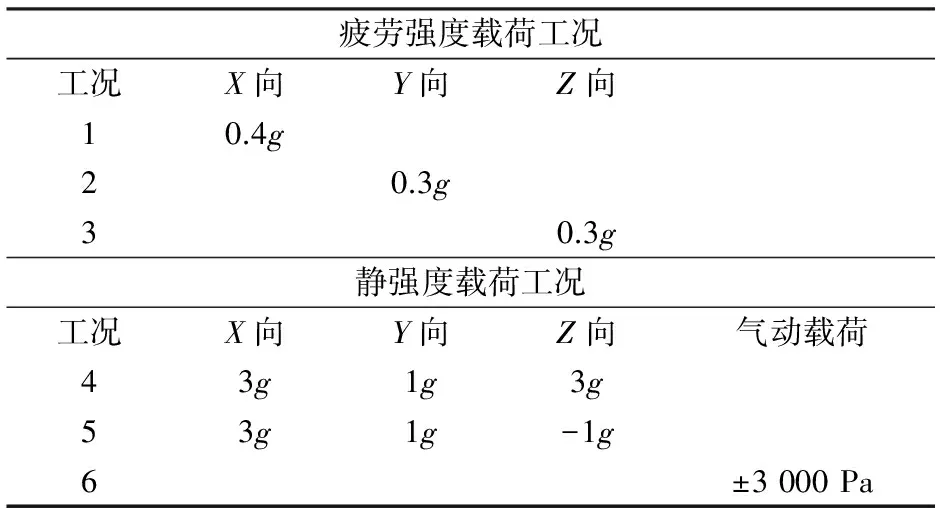

考虑到制动设备箱模块在列车高速运行过程中可能受到的载荷情形并结合标准EN 12663-1-2010《铁路设施-铁路车辆车身的结构要求》[1]和TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》[4],给出了静强度和疲劳载荷工况见表1。图4为CRH3型动车组在武广线路运行时列车隧道交汇时段的设备舱内外的气动压力数据图,试验结果为后续的仿真计算提供边界条件。试验数据最终得出列车在速度350 km/h时,设备舱最大内外压差1 721 Pa[2],因此为保守计算采用3 000 Pa为加载气动载荷。

图4 设备舱空气动载荷示意图

疲劳强度载荷工况工况X向Y向Z向10.4g20.3g30.3g静强度载荷工况工况X向Y向Z向气动载荷43g1g3g53g1g-1g6±3000Pa

制动设备箱模块总重3 565 kg,均分到4个V形安装座上,V形安装座自身重量10.9 kg,平均每个底座载重891.3 kg。

整个制动设备箱模块模型涉及3种材质,分别是碳钢、不锈钢和铝合金,密度分别是7 850,7 860,2 770 kg/m3;弹性模量分别是210,183,711 GPa;泊松比分别是0.3,0.3,0.33。其中框架选用的碳钢和不锈钢力学性能见表2。

表2 框架材料的力学性能

2 强度和模态计算结果分析

2.1 强度仿真计算

按表1中的6种载荷工况对制动设备箱模块框架进行计算[5],并对表中每个工况分别给出整体应力云图(Von Mises应力)和局部应力云图(通常为较大应力点处Von Mises应力云图及一些重要的应力部位)。由于制动设备箱模块裙板长度1 915.5 mm,裙板的外表面面积为3.790 m2,考虑3 kPa气动载荷,则作用于气动力为20 715 N,对于制动设备箱模块,气动载荷的影响占绝对主导地位。因此仅需重点考虑第1,2,3工况疲劳强度仿真分析和第6工况气动载荷的影响的静强度仿真分析。

图5 第1工况最大局部应力云图

图6 第2工况最大局部应力云图

图7 第3工况最大局部应力云图

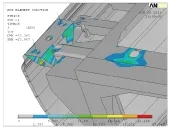

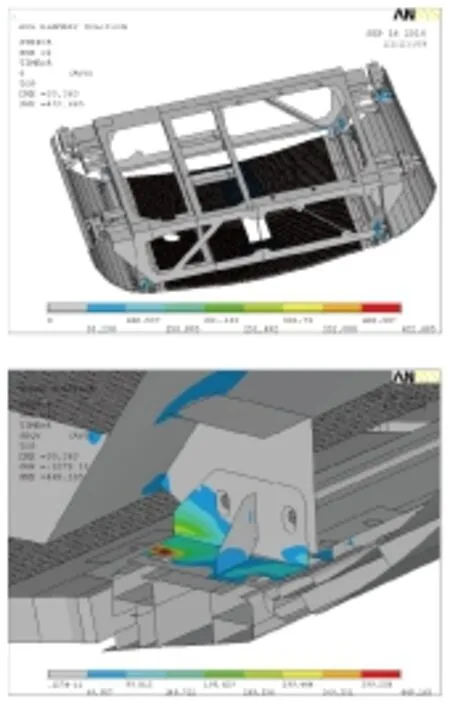

图8 第6工况整体应力和最大局部应力云图

2.2 模态分析

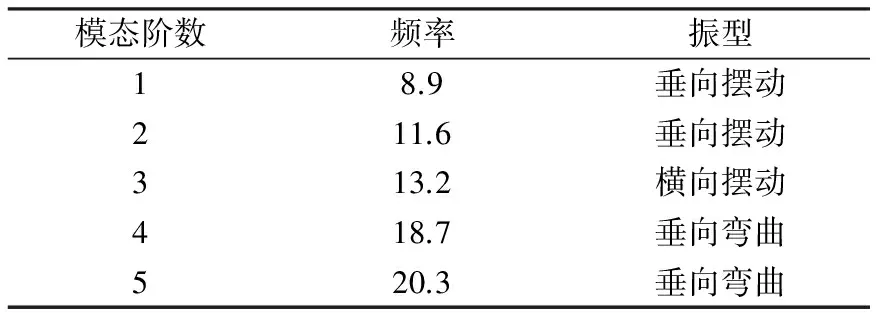

为了解该模块的固有频率和振型,对该模块进行模态分析,提取结构整体模态前五阶振型,其振动频率见表3,结构振型见图9。

2.3 结果分析

由上述应力计算结果结论如下:

(1)所有测点的合成应力均小于其所用材质相对应的许用应力。

(2)静强度第6工况下,制动设备箱模块框架整体应力水平在200 MPa以下,排除失真的螺栓连接处的最大应力为342 MPa,发生在框架与V形座连接处;

(3)疲劳载荷第1,2,3工况下,制动设备箱模块局部最大应力分别是26,22,36 MPa,分别发生在框架于V形座连接处和框架下部端角处;

表3 制动设备箱模块的固有频率和振型 Hz

图9 制动设备箱模块第一阶振型图(垂向摆动)

(4)根据EN 12663-1-2010和TB/T 1335-1996标准的相关规定,各工况静强度和疲劳强度主体结构均满足材料的屈服强度和疲劳极限要求。

2.4 关键测点仿真数据采集

依据该型动车组项目静强度试验大纲[6]的要求,需对部分零部件结构进行静强度试验,其中车下悬吊结构部件是试验的主要部分。为验证试验数据和仿真数据的同步性,按照大纲的关键测试点,在工况6下对其有限元计算数据进行汇总。关键测点的布置如图10所示(仅考虑框架的应力分布情况图11所示):

图10 关键测点布置图

图11 第6工况框架整体应力云图

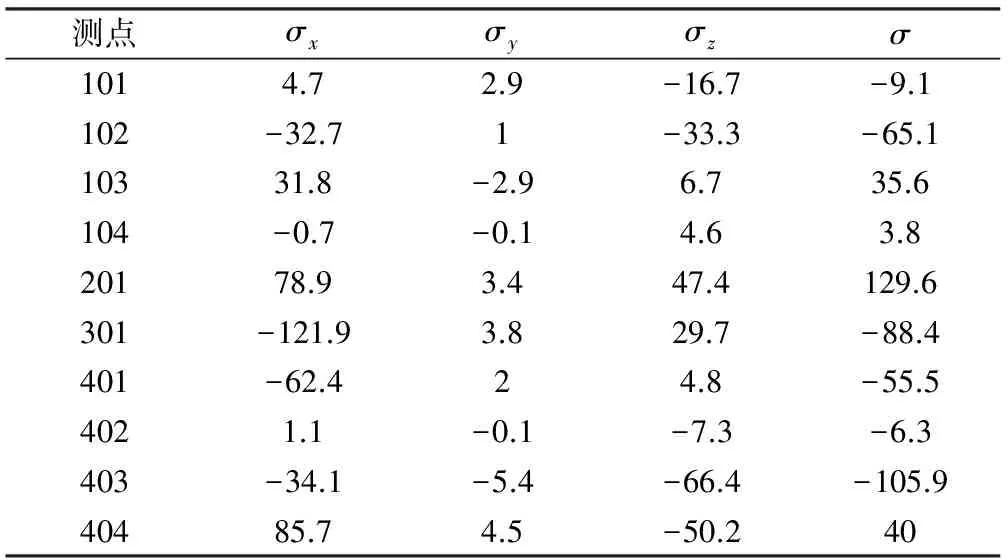

按照图10的测点在工况6下在计算模型上进行应力数据的采集测量,合成应力数值见表4。

表4 制动设备箱模块安装框架数据汇总表 MPa

计算结果表明:所有测点的合成应力均小于其所用材质相对应的许用应力。

3 静强度试验

3.1 试验加载和测点布置

依据该型动车组项目静强度试验大纲,对部分零部件结构进行静强度试验,试验中将制动设备箱模块的框架按照动车组上的安装方式固定于模拟使用状态的工装上(见图12),使用加载装置按表1中的工况6分别进行X、Y、Z方向加载,同时记录各测点的应力值,测点布置图按照大纲要求如图10所示。

图12 空压机框架加载示意图

3.2 试验结果

各基本载荷作用下的应力值及合成应力值见表5[7]。

表5 制动设备箱模块模块框架数据汇总表 MPa

从试验结果看最大合成应力发生在测点201,其合成应力值为129.6 MPa;试验结果的应力数据均小于其所用材质相对应的许用应力。同时对比表4和5的大部分仿真数值和试验数值相差不到15%,而框架的整体应力安全系数大于1.15%,证明有限元建模加载计算的手段同步性很高,从定性和定量上均可以较真实的反应结构的受力特点,对结构的优化设计提供有效支撑;

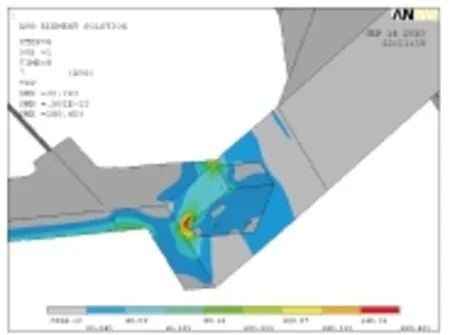

另外,103和403两个测点的仿真数值与试验测试结果相差超过50%左右,此两点受气动载荷影响比较直接,证明结构对空气动力学的工况反馈不是十分稳定,存在一定的失真。后续仍需重点关注列车高速运行时空气压力对车下设备舱和车下设备的影响。

图13 测点403失真处应力云图

4 结束语

基于ANSYS 有限元分析软件,通过对某型动车组

车下制动设备箱模块进行静强度和疲劳强度分析校核和静试验验证,基本掌握了制动设备箱框架结构整体的应力水平及其安全系数,对其框架结构后续的改进优化具有一定的指导意义。而对于车下安装设备而言,由于动车组高速运行过程中,设备承受振动、冲击、气动压力等交变载荷,其工况更加复杂恶劣。因此,整个结构的疲劳可靠性更是至关重要,将是后续研究的重要方向。

[1] EN 12663-1-2010铁道应用-轨道车身的结构要求[S].2010.

[2] 徐 练,马纪军,范乐天,等. 高速列车车下悬挂结构优化设计方法[J]. 大连交通大学学报,2012,33(5):11-13,37.

[3] 范乐天,管全梅,高 军,等. 高速列车车下设备舱模块化弹性吊装设计研究[J]. 大连交通大学学报,2012,33(6):23-26.

[4] TB/T 1335-1996铁道车辆强度设计及试验鉴定规范[S].1996.

[5] 李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.

[6] 唐山轨道客车有限责任公司.CRH3项目静强度试验大纲[Z].2005.

[7] 唐山轨道客车有限责任公司.CRH3项目静强度试验报告[Z].2006.

Installation Strength Simulation and Test Verification of EMU Hanging Equipments

LIYilei,FANLetian,GUANQuanmei,ANXiaoyu,FUYina

(R&D Center of Tangshan Railway Vehicle Co., Ltd., Tangshan 063035 Hebei, China)

This paper takes the hanging equipment frame structure of a certain type of EMU as an example, creates the finite element model based on the software ANSYS, and determines its load cases according to the standard EN12663[1]. The strength simulation and test verification of the framework and its mounting base has been completed, and the results can have certain reference for the design of hanging equipment frame structure.

EMU; frame; strength

1008-7842 (2015) 03-0046-05

��)女,工程师(

2014-11-11)

U270.1+2

A

10.3969/j.issn.1008-7842.2015.03.11