民用发动机风扇叶片模态及共振分析

瞿红春,黄远强,王 涛,王巍然

(中国民航大学航空工程学院,天津 300300)

民用发动机风扇叶片模态及共振分析

瞿红春,黄远强,王 涛,王巍然

(中国民航大学航空工程学院,天津 300300)

基于模态分析理论,运用实验设备和ANSYS软件对某型发动机风扇叶片进行有限元模态分析,计算其在不同转速下的固有频率和振型,分析发现叶片最大变形量一般发生在叶尖或前缘处,其位置可以从模态振型图上找出;作出叶片的Campbell图以研究其振动特性,发现其在1阶、2阶范围内存在4个共振点,求取叶片在发动机不同工作状态下的转速裕度,结果表明该型风扇叶片满足10%的转速裕度要求。本方法可为发动机风扇叶片设计、性能评估和故障诊断等方面的研究提供理论依据。

风扇叶片;模态分析;ANSYS;Campbell图;转速裕度

宽弦风扇叶片已成为大涵道比涡扇发动机的发展主流,具有增加发动机喘振裕度、增强抗外物损伤能力和提高发动机推力等优点。对风扇叶片进行振动特性研究,以确保其在发动机工作转速范围内不发生异常振动非常重要[1],研究叶片固有振动特性以降低其振动值和噪声水平一直是发动机设计研究中十分关注的问题[1-2]。QU等人基于模态分析理论和叶片的数学模型计算某型风扇叶片的固有频率,并运用模态实验设备进行测量对比[3];杨雯等人使用ANSYS软件利用数值模拟方法研究了某型宽弦风扇叶片的动力学响应特性[4]。

本文将实验模态测量方法与ANSYS软件分析相结合,基于模态分析理论通过数值模拟方法研究了某型风扇叶片的振动特性,用实验的方法来验证ANSYS软件求解的可靠性。通过求解叶片在各工作转速下的固有频率和模态振型,作出Campbell图研究其振动特性并求解其在各个工作状态下的转速裕度,可为发动机风扇叶片的性能评估和振动故障分析等方面的研究提供依据。

1 模态分析基本理论

模态分析常用于求解叶片结构的固有频率和振型,同时也是其他动力学分析如谱分析、瞬态动力学分析的前处理过程。

具有n个自由度的叶片系统振动微分方程为[5]

当叶片处于无外力的自由振动状态,此时方程反映了叶片结构的固有频率和振型。工程上分析叶片固有特性时通常忽略阻尼的影响,式(1)可简化为

式(2)的解为

其中:Φ为自由响应幅值列阵。

将式(3)代入式(2)得

该方程有非零解的充要条件是其系数矩阵行列式为0,即[3]

式(5)称为特征方程,它是关于ω2的n次代数方程。设无重根,解此方程得ω的n个互异正根ω0i(i= 1,2,…,n),按升序排列,即

其中:ω0i为叶片振动系统第i阶模态频率,即固有频率。

将每个ω0i代入式(4),解得n个线性无关非零矢量Φi的比例解,即为固有振型

特征值和特征矢量称为系统的特征对,将n个特征矢量按列排成一个n×n阶矩阵

称为系统特征矢量矩阵,即模态矩阵[5]。

2 风扇叶片实验模态分析

2.1 实验设备简介

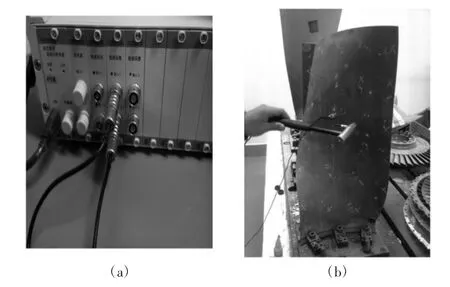

TST5912动态信号测试分析仪如图1(a)所示,其可对结构的应力应变、振动速度、振动加速度、振动位移、扭矩等物理量进行精确测量和频率分析,在结构分析中具有广泛应用。

实验叶片如图1(b)所示,叶片由叶身和榫头组成,叶身各截面有一定扭转角度。叶根至叶尖最大长度587 mm,最短长度567 mm,叶尖处弦长289 mm,最大厚度6 mm;叶根处弦长230 mm,最大厚度19 mm。榫头具有一定的弧度,高度30 mm,最大厚度33 mm,长230 mm。

2.2 实验过程及结果

图1 实验设备及叶片Fig.1 Modality test equipment and fan blade

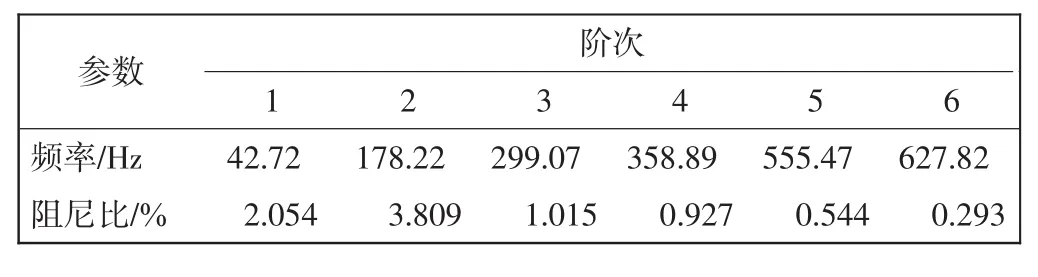

模拟叶片实际安装状态,将其固支在实验台上,在叶片上建立28个测量点如图1(b)所示,以第10测量点作为响应信号输出点,剩余测量点为激励点。本文采用锤击激励法,实验中力锤作为激励信号与通道1相连,通道2与响应信号输出节点相连。用力锤依次连续敲击3次测量点,测量系统自动将所得的频响函数取平均,得到每个测量点的平均响应函数,并与三维模型中的对应节点结合起来,利用自带的动态信号测试分析软件分析叶片低频振动特性,得出叶片前6阶模态参数如表1所示。

表1 叶片1至6阶固有频率Tab.1 Modal inherent frequencies of blade in order 1~6

3 风扇叶片ANSYS模态分析

3.1 建立模型及ANSYS分析计算

根据风扇叶片的实际尺寸用CATIA软件建立其实体模型,并导入ANSYS中,定义叶片材料为TC4钛合金材料,密度4 600 kg/m3,弹性模量106.8 GPa,泊松比0.32,为建模简便和计算方便,忽略一些对结果影响不大的结构因素。定义结构单元类型为Solid45(8节点),使用网格划分工具Smart Size进行网格划分[6],划分结果如图2所示,该网格划分较为细密。

将叶片榫头施加完全约束,对叶片进行模态分析,采用Lanczos计算方法[6],选择扩展模态6阶,暂不加入转速的影响。计算完成后进入POSST1查看结果,各阶模态计算结果如表2所示,振型图如图3所示。

3.2 结果分析

图2 叶片网格划分Fig.2 Blade mesh

图3 叶片1至6阶振型图Fig.3 Modal shapes of blade in order 1~6

从图3(a)、(b)可以看出1阶、2阶模态振型表现为横向节线,可视为弯曲振动;3阶、5阶模态振型大致表现为纵向节线,为扭转振动,如图3(c)、(e)所示;4阶、6阶模态振型出现不规则节线,为局部高阶复合振动模态,如图3(d)、(f)所示。叶片最大变形发生在尖端或前缘处,如果变形量过大,就极易造成气流流场的不稳定,降低风扇效率和发动机喘振裕度,同时在不稳定气流的激振下可能造成风扇叶片颤振和结构的损伤。

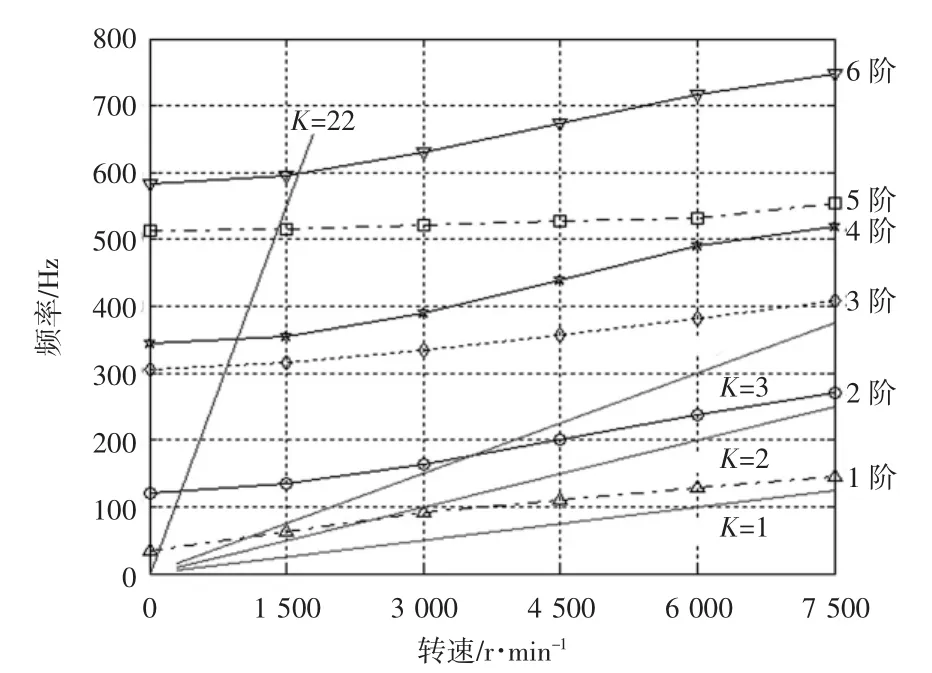

利用上述ANSYS求解叶片固有频率的方法,考虑转速的影响,计算求得叶片在不同转速下的固有频率,如表2所示,对应的振型与图3各阶振型相似。随转速增加叶片固有频率的变化趋势如图6所示。

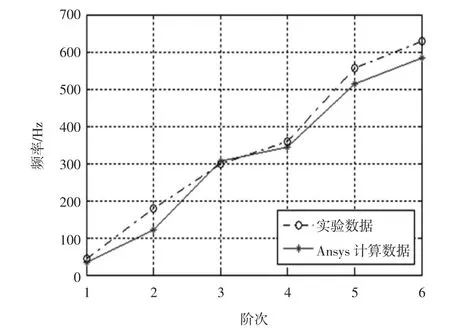

将实验测得数据与在无转速下ANSYS计算结果进行对比,如图4所示,固有频率随阶数的增大而增大,实验数据与ANSYS计算结果大体相近,误差可能是由实验设备的测量误差和所建立的计算模型与实际叶片的差别产生,误差较小,说明该方法正确可信。

表2 叶片在不同转速下的固有频率Tab.2 Inherent frequencies of blade under different rotation speeds

图4 实验测量结果与ANSYS计算结果对比Fig.4 Experimental results comparing with ANSYS calculation results

叶片在发动机不同转速下各阶最大变形量的变化情况如图5所示,叶片第4阶变形量最大,第1、3、5阶最大变形量随转速的增大而减小,第2、4阶最大变形量随转速的增大而增大,叶片的各阶最大变形量没有随转速的增大而简单的增加,可能还与其他各种因素有关。风扇叶片的振动主要以1、2阶的低频振动为主[2],所以该型叶片最大变形量小于3.5 mm,叶片能够保持较好的工作性能。

图5 不同转速下叶片的各阶最大变形量Fig.5 Max blade deformation under different rotation speeds in order 1~6

4 叶片共振特性分析

叶片在不同工作状态下,存在着各种形式的激振力,若激振力频率与该状态下叶片的固有频率相等,叶片就会发生共振,此时叶片变形较大,内部振动应力也大,这容易造成叶片疲劳断裂,所以设计要求叶片的工作转速必须避开共振点并至少有10%的裕度[1]。

研究表明,风扇叶片的个数及排列方式和激振力频率等于叶片自振频率的整数倍,也会引起叶片共振[2],这样使得激振力的频谱更加复杂和广泛,但在风扇叶片实际振动中,低频振动最为危险,频率越高,振幅越小,危险性也就越小,所以一般只研究1~3倍频力的影响,其他倍频力可不考虑[2]。

外界激振力频率的计算公式为[2]

其中:K为叶片结构系数,可取叶片转速的n倍(K= 1,2,…,n)以及风扇叶片数22;N为发动机转速[2]。结合表2做出叶片的Campbell图,如图6所示。

图6 叶片Campbell图Fig.6 Campbell map of blade

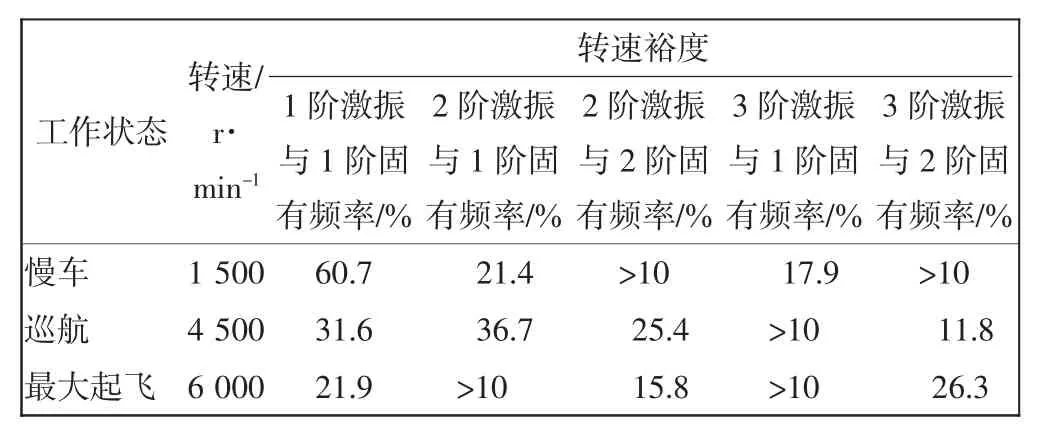

表3 叶片在不同工作状态下的转速裕度Tab.3 Rotation speed margins of blade under different working conditions

从图6可以看出随转速的增加,叶片在离心力的作用下刚度增大,固有频率随之增大;K倍激振频率射线与各阶自振频率线的交点就是共振点,图6中在1阶、2阶范围内共有4个交点,共振点不可避免,但只要发动机转速不在共振区间内停留太长时间是允许的[1]。在发动机不同工作状态下,计算其转速裕度如表3所示,结果表明该型叶片的转速裕度均大于10%,满足设计要求。

5 结语

1)运用CATIA软件建立了宽弦风扇叶片的实体模型,导入ANSYS软件进行模态分析,基于模态分析理论求解其在发动机不同转速下的固有频率和模态振型,并与TST5912动态信号测试分析设备的测量结果进行对比,结果表明ANSYS软件的计算结果可靠,误差较小,可作为发动机叶片模态分析计算的工具。叶片的最大变形量及其位置与其模态振型密切相关,从图3可以直接找到其最大变形量位置,这可以为叶片的设计和试验研究提供帮助。

2)ANSYS计算结果表明随着转速的增加,叶片在离心力的作用下刚度增大,固有频率随之增大,各阶模态振型相似。叶片的振动主要以1阶、2阶为主,从图5可看出其最大变形量没有超过3.5 mm,叶片能够保持较好的工作性能。叶片的各阶最大变形量没有随转速的增大而简单的增加,可能还与叶片的其他因素有关,还有待研究。

3)作出了叶片的Campbell图,分析其振动特性,K倍激振频率射线与1阶、2阶自振频率线共有4个交点,但其离最近的工作转速至少都有10%以上的裕度。计算发动机在各个工作状态下的转速裕度,结果表明该风扇叶片转速裕度满足设计要求,但从安全的角度考虑应避免叶片长时间在临界转速附近工作。

[1]航空发动机设计手册总编委.转子动力学及整机振动[M].北京:航空工业出版社,2002.

[2]航空发动机设计手册总编委.涡喷及涡扇发动机总体设计[M].北京:航空工业出版社,2002.

[3]QU HONGCHUN.Turbofan Engine Blade Vibration Model Analysis and Design Parameters Effects[C]//Second International Conference on Digital Manufacturing&Automation,1375-1379,2011.

[4]杨 雯.宽弦空心风扇叶片动力学响应特性研究[J].航空动力学报,2007,22(3):444-449.

[5]刘习军.工程振动理论与测试技术[M].北京:高等教育出版社,2004.

[6]谢龙汉.ANSYS结构及动力学分析[M].北京:电子工业出版社,2012.

(责任编辑:黄 月)

Modality and resonance analysis of civil aero-engine fan blade

QU Hong-chun,HUANG Yuan-qiang,WANG Tao,WANG Wei-ran

(College of Aeronautical Engineering,CAUC,Tianjin 300300,China)

A method of finite element analysis based on modality analysis theory with equipment and ANSYS software is used to study a fan blade.According to its inherent frequency and modal shapes under different speeds,the result is figured that maximum blade deformation generally occurred at the tip or on the leading edge,and its location could be found in modal shape.After making Campbell map to analyze its vibration characteristics,there are four resonance points exist in the range of first-order and second-order.The four resonance points and the blade’s rotation margins show that the fan blade meet requirement of 10%vibration margin.This method could supply theoretical basis for blade design,performance evaluation and fault diagnosis.

fan blade;modality analysis;ANSYS;Campbell map;rotation speed margin

V232

:A

:1674-5590(2015)06-0013-04

2014-09-28;

:2014-12-10

中央高校基本科研业务费专项(ZXH2010D019);中国民航大学科研基金项目(05yk08m)

瞿红春(1971—)男,湖北荆州人,副教授,博士,研究方向为航空发动机故障诊断和维修管理.