1,2-二氟四氯乙烷脱氯新工艺开发

陈彬彬 赖碧红 罗生乔 黎 爽

(中蓝晨光化工研究设计院有限公司,四川 成都 610041)

1,2-二氟四氯乙烷脱氯新工艺开发

陈彬彬 赖碧红 罗生乔 黎 爽

(中蓝晨光化工研究设计院有限公司,四川 成都 610041)

针对传统的1,2-二氟四氯乙烷(F112)脱氯反应的溶剂体系存在易燃易爆危险性、锌粉结块影响反应进行等问题,通过对脱氯体系的溶剂种类、配比、锌粉规格和用量等影响因素进行试验,优选了一种更安全、环保、高效的脱氯溶剂体系,优选m(水) ∶m(DMF)为1.6~3、n(Zn) ∶n(F112)为1.29、锌粉粒度为200目。

1,2-二氟四氯乙烷;脱氯反应;1,2-二氟二氯乙烯;全氟甲基乙烯基醚

0 前言

1,2-二氟二氯乙烯是具有重要工业意义的化工中间体,也是制备全氟烷(氧)基乙烯基醚如全氟甲基乙烯基醚(分子式CF3OCF=CF2,简称PMVE)的必要中间体。PMVE是生产全氟醚和耐低温氟橡胶[1-5]以及改性氟塑料[6-7]的重要单体,也是合成含氟农药[8-10]和含氟医药中间体[11]的重要原料,市场前景广阔。

通常,1,2-二氟二氯乙烯是由1,2-二氟四氯乙烷(简称F112)在锌粉催化下,于极性溶剂中脱氯反应制得。但传统的F112制取1,2-二氟二氯乙烯的过程存在如下一些问题:1)体系中有乙醇,存在燃烧和爆炸的危险,在生产中存在较大的安全隐患,尤其是在夏季;2)反应中锌粉易结块,给后期处理及连续反应带来困难。针对以上问题,通过试验,优选了一种更安全、环保、高效的脱氯溶剂体系。

1 试验部分

1.1 主要试验原料

F112,含量≥95.0%,常熟三爱富氟化工有限责任公司;锌粉,含量≥99.0%,北京北矿锌业有限责任公司。

其他原材料:乙醇、N,N-二甲基甲酰胺(简称DMF)、N,N-二甲基乙酰胺(简称DMAC)、浓盐酸、碘化锌、碘(I2),均为分析纯级。

1.2 主要试验仪器和设备

气相色谱仪(Agilent 7820A),500 mL四口玻璃烧瓶,水浴锅,搅拌器,冷凝器,收料冷阱,冷冻机,称量仪器。

1.3 试验方法

向四口烧瓶内一次性加入溶剂和锌粉,启动搅拌、水浴槽加热升温;待四口烧瓶内温度达到50 ℃后,开始滴加F112,维持烧瓶内反应温度在50~60 ℃;F112滴加完毕后,保持烧瓶内温度在50~60 ℃ 0.5 h以上;精馏柱停止通入冷冻液,釜温升至70 ℃,并维持0.5 h,结束反应;称量冷阱中产物的质量,以气相色谱法[12]分析原料和产物的组成。

2 1,2-二氟二氯乙烯收率计算

1,2-二氟二氯乙烯的收率按如下公式计算:

式中,Y为1,2-二氟二氯乙烯的收率,%;

mF112为F112的加料量,g;

m产物为产物的质量,g;

CF112a为原料中1,2-二氟四氯乙烷(F112a)的含量;

CF112b为原料中1,1-二氟四氯乙烷(F112b)的含量;

CCFCl=CFCl为产物中CFCl=CFCl的含量;

CCF2=CFCl2为产物中CF2=CFCl2的含量。

3 结果与讨论

3.1 溶剂体系的选择

1)乙醇+水体系

脱氯反应中溶剂起路易斯碱的作用,它与反应生成的ZnCl2结合成为络合物从锌的表面分离,露出的锌表面可进一步与原料进行反应[13]。常用的有机溶剂为酰胺类(如DMF、DMAC等)、醇类(如甲醇、乙醇和异丙醇)等,但工业生产中常用的是甲醇和乙醇。最初F112脱氯小试时采用工业酒精为溶剂,工业生产中考虑到长期采用高浓度酒精作为原料带来很大的安全隐患,所以改用含水乙醇为溶剂,试验结果见表1。

表1 乙醇+水体系试验结果

从反应活性来看,乙醇+水体系与工业酒精体系非常相近,中试收率也可接近100%。不过这种体系在中试时存在锌粉结块现象,并且体系仍然有一定量的乙醇,仍存在安全隐患,进而考虑采用纯水作为溶剂的脱氯体系,如试验6所示,发现其反应活性明显很低,在观察时间内几乎没有反应,因此不适宜工业生产。

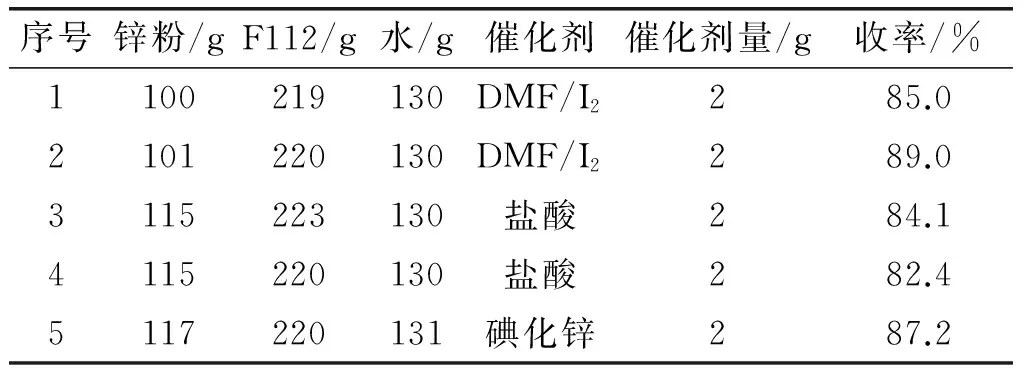

2)水+催化剂体系

分别采用DMF/I2(将催化剂量的I2加入到2 mL DMF 中搅拌均匀)、浓盐酸、碘化锌为催化剂进行试验,增加水+乙醇体系试验是为了便于比较,下同。结果见表2。

表2 水+催化剂体系试验结果

从试验过程来看,采用DMF/I2作为催化剂,脱氯反应存在一定的诱导期,且反应启动时剧烈、无法控制,容易造成冲料。而采用盐酸作为催化剂,在加入锌粉和水后,滴加2 g浓盐酸,盐酸加入后立即与锌粉反应,但整个反应体系状态无明显变化,反应仍然存在一个诱导期,而且启动反应的温度较高(65 ℃左右),诱导期15~20 min,反应启动后比DMF/I2体系更剧烈。在试验3和试验4产物中某一未知物含量很高,达5%~7%,而在试验1和试验2中仅为1%~2%,在水+乙醇体系中该未知物含量小于0.1%。

从反应活性看,水+乙醇溶剂体系最高,无诱导期,反应平稳容易控制;盐酸催化体系最不稳定,启动温度要求最高,一旦启动反应非常剧烈;I2的DMF溶液催化体系反应活性居中。从反应收率看,水+乙醇溶剂体系最高,中试生产也接近100%。碘催化和盐酸催化的收率比较接近,在85%~88%之间。增大锌粉配比只能提高F112转化率,1,2-二氟二氯乙烯收率无明显改善,主要是副产物(色谱分析结果中含量很高的未知物)的生成量很大。

纯水+催化剂溶剂体系F112脱氯反应活性明显低于酒精水溶液体系,主要表现如下:纯水溶剂体系需在催化剂作用下反应才能启动,催化剂可使用I2的DMF溶液、盐酸或碘化锌,反应有明显的诱导期,F112积累到一定浓度后反应突然启动,反应较剧烈,不适合大装置生产;收率低于水+乙醇体系。纯水体系活性低的主要原因可能是锌粉分散状态比较差,容易团聚使锌粉的比表面积降低。

3)水+乙醇/DMF/DMAC体系

考察了3种溶剂体系(水+乙醇、水+DMF、水+DMAC)的脱氯反应活性差异,试验结果见表3。

表3 水+乙醇/DMF/DMAC体系试验结果

从表3可以看出,在3种溶剂体系内锌粉活性无明显差异,试验现象、残液状态和收率也相差无几。考虑到生产安全、价格等因素,选择水+DMF溶液体系,且水+DMF溶液体系反应后的残液室温放置2个月不会结块,即使在-20 ℃温度下放置一星期也不会结块。

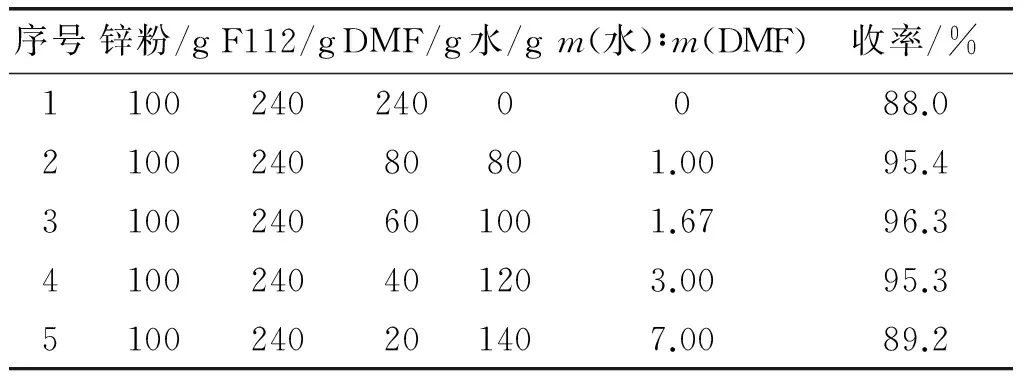

4)水+DMF配比

通过上述试验,选定了水+DMF溶剂体系。但不同的水/DMF配比对试验有不同的影响,结果见表4。

表4 不同的水/DMF配比试验结果

从试验现象看,纯DMF作为F112脱氯的溶剂,反应明显存在诱导期,且用量偏大,而DMF的水溶液体系则无反应诱导期,F112滴入四口烧瓶即反应,反应过程中活性几乎保持在同一个水平;溶剂中水含量越低,反应后期体系黏度越大,如试验1和试验2,反应后期体系黏度很大,其原因可能是水量太小导致氯化锌不能完全溶解,造成体系黏度增大;但水量太大,如试验5锌粉有结块的现象,这在生产中是必须避免的。

从收率看,随着去离子水用量的增加,收率逐渐增加然后减小。可能是由于随着水用量的增加,氯化锌的溶解越来越好,因此收率增加;但体系含水量越高,锌粉结块的几率越大,同时结块的锌粉活性下降,收率也随之降低。由此可见,m(水) ∶m(DMF)=1.6~3比较合适。

3.2 锌粉用量的影响

考察同一批锌粉在优选的水+DMF溶剂体系的最小用量,以达到节约成本、提高利用率的目的,其结果见表5。

表5 锌粉用量的影响

从试验现象看,在脱氯反应初期,体系内存在大量的活性锌粉微粒,十分浑浊;随着反应进行,活性锌粉微粒不断消耗,体系慢慢变得清澈透明。反应结束后体系完全清亮,未反应的锌粉状态与初期的状态有明显区别,颗粒大、颜色浅,由此判断这种状态的锌粉基本无反应活性,估计是未参加反应的大粒径锌粉颗粒。大量试验结果表明,每次试验中总会产生无活性的锌粉,最多可占锌粉总加料量的30%左右。曾尝试使用盐酸活化,但效果不明显。

根据以上试验数据和现象,n(Zn) ∶n(F112)为1.29比较合适。配比若低于1.29,F112不能完全反应转化;但高于1.29,锌粉浪费较大。因中试装置的搅拌效果比小试验充分,生产上采用的配比可根据小试结果进行调整,锌粉用量应该还可以降低。

3.3 锌粉粒度的影响

在选定的溶剂体系及锌粉用量下,对100目、200目和325目粒度的锌粉作了对比试验,结果见图1。

图1 锌粉粒度的影响

从图1可见,锌粉粒度越细即目数越大,收率越高,但锌粉粒度为325目、200目时收率相差较小。从试验现象看,在反应启动和反应前期,不同规格的锌粉反应活性无明显差异。在反应后期,当内温低于54 ℃、约余20~30 g F112时,可加快F112滴加速率。在锌粉粒度为100目的试验中无明显升温现象,可能是活性不够所致,锌粉粒度为200目和325目试验都无此现象;但锌粉粒度为325目试验后反应残液中锌粉出现结块现象。考虑到实际生产中锌粉要有一定的活性,但不能出现结块现象,锌粉粒度为200目比较合适。

4 结论

通过以上试验得出了一个相对安全、高效、可控的F112脱氯溶剂体系,其中m(水) ∶m(DMF)=1.6~3,n(Zn) ∶n(F112)=1.29,锌粉粒度为200目。从随后的中试试验现象和结果看,与先前的水+乙醇体系相比,DMF体系脱氯反应无诱导期,F112进料后立即反应,活性与乙醇体系无差异;残液状态分相清晰,液相透明,固相为未反应锌粉,放料十分通畅,未见结块锌粉;排残液时现场异味较乙醇体系小得多;收率略高于乙醇体系,重复稳定性较好,综合评价结果很理想。

[1] Scheirs J. Modern fluoropolymers: high performance polymers for diverse applications [M]. John Wiley&Sons Ltd., 1997.

[2] Moore A L. Fluoroelastomers handbook: the definitive user′s guide and databook[M]. William Andrew Publish-ing, 2006.

[3] Drobny J G. Technology of fluoropolymers[M]. CRC Press, 2008.

[4] 李振环, 杨家义, 孔建. 全氟醚橡胶及其制品[J]. 特种橡胶制品, 2010, 31(3): 67-70.

[5] 马海瑞, 姜潮, 金冰. 全氟醚橡胶低温密封性能和工艺研究[J]. 火箭推进, 2010, 36(3): 45-48.

[6] Ebnesajjad S. Fluoroplastics, volume 2: melt processible fluoroplastics, the definitive user’s guide[M]. William Andrew Inc., 2003.

[7] 余自力, 龚天龙. 四氟乙烯-全氟甲基乙烯基醚共聚物的研究进展[J]. 化工型材料, 2012, 40(11): 12-14.

[8] 施险峰, 刘斌, 廖本仁. 基于含氟单体的系列农药概述[J]. 农药, 2011, 50(11): 792-794.

[9] 周彦峰, 高中良, 邱继平, 等. 杀虫剂双苯氟脲的合成研究[J]. 河南工业大学学报, 2008(29): 64-67.

[10] 朱秋锋, 张敏卿, 陈磊. 邻氯六氟甲氧基乙氧基苯胺的合成[J]. 化工中间体, 2006(2): 18-20.

[11] Philip L G. Novel anthranilamides useful for controlling invertebrate pests: WO, 023783A1[P]. 2006.

[12] 黎爽, 周楠, 杨晓勇. 二氟二氯乙烯两种异构体的定性及定量分析[J]. 有机氟工业, 2006(3): 33-36.

[13] 蔡光宇, 李文双. 三氟氯乙烯的制备方法[J]. 涂料工业, 2002(9): 31-34.

Dechlorination Process Development of 1, 2-Difluorotetrachloroethane

Chen Binbin, Lai Bihong, Luo Shengqiao, Li Shuang

(China BlueStar Chengrand Research Institute of Chemical Industry, Chengdu 610041,China)

Due to the traditional 1, 2-difluorotetrachloroethane (F112) dechlorination reaction solvent system exists inflammable and explosive dangerous. The effect of solvents type, partical size and dosage of zinc on dechlorination process of 1, 2-difluorotetrachloroethane have been studied. A safe, green and efficient dechlorination process is optimized. Optimal conditions ism(water) ∶m(DMF)=1.6~3,n(zinc) ∶n(F112)=1.29, particle size of zinc is 200 mesh.

1,2-difluorotetrachloroethane; dechlorination reaction; 1,2-difluorodichloroethylene; perfluo-rinated methyl vinyl ether

国家863计划资助项目(2013AA032301)。

陈彬彬(1983—),男,毕业于成都理工大学应用化学专业,学士学位,主要从事质量控制及氟化学品开发工作。