三氟乙烯合成工艺及催化剂研究进展

赵重阳 宋妍妍 韩文锋 唐浩东

(浙江工业大学工业催化研究所,浙江 杭州 310014)

三氟乙烯合成工艺及催化剂研究进展

赵重阳 宋妍妍 韩文锋 唐浩东

(浙江工业大学工业催化研究所,浙江 杭州 310014)

在三氟乙烯的制备工艺中,存在的主要问题是催化剂转化率低、选择性差、寿命短、容易失活,所以制备高活性、不易失活、长寿命的催化剂成为行业发展的主要趋势。对三氟乙烯的性质及用途进行了简要介绍。根据初始原料的不同分别综述了两种不同工艺使用的催化剂,并对现有的催化剂优缺点进行了讨论。

三氟乙烯;催化剂;三氯三氟乙烷;失活

0 前言

三氟乙烯(Trifluoroethylene,简称TrFE或HFC-1123),室温下为无色气体,常温下三氟乙烯易发生聚合反应并放热,具有爆炸危险,储存时需要添加一定量的二戊烯作为阻聚剂。三氟乙烯是一种重要的含氟中间体,三氟乙烯与乙醇缩聚可制得环保型清洗剂氢氟醚;三氟乙烯与溴加成,然后再脱溴化氢就可得到三氟溴乙烯,三氟溴乙烯其金属有机中间体是合成三氟乙烯基化合物的重要试剂,调聚物作为高精密导航系统液浮陀螺仪和加速度计的浮液及阻尼液,用于航空航天工业,同时也是制造氟溴油的原料。三氟乙烯也是制备许多含氟高分子聚合物(均聚体或共聚体)的重要单体原料。例如,以三氟乙烯为主体与偏二氟乙烯共聚得到的共聚物具有非同寻常的压电(电致伸缩)特性,从而在人体器官领域、电子电器领域、能源领域中具有广泛的应用价值。由于三氟乙烯沸点低(-57 ℃),易自聚爆炸,具有较高的危险性并且难以运输和长期储存,故当前我国在三氟乙烯制备方面的研究比较少,还没有成熟的生产技术。

目前,比较成熟的三氟乙烯制备工艺主要有两种:一种工艺是以1,1,2-三氯-1,2,2-三氟乙烷(CCl2FCClF2,CFC-113)为初始原料,经过催化加氢脱氯制备三氟氯乙烯并联产三氟乙烯。该工艺由国外学者在20世纪70年代提出,以CFC-113为原料来制备三氟乙烯的反应一般在固定床反应器中进行,通过气相催化加氢脱氯来实现,该工艺反应条件温和,原料易得。但是该工艺主要以生产三氟氯乙烯为主,较难得到高质量的三氟乙烯产品,并且催化剂的活性和寿命均不理想,CFC-113的转化率难以提高,同时目标产品三氟乙烯的选择性较低。也有将此工艺分成两步进行,即先由1,1,2-三氯-1,2,2-三氟乙烷制备生成三氟氯乙烯,然后再将三氟氯乙烯进一步加氢脱氯生产三氟乙烯。该工艺与直接以CFC-113为原料的工艺相比,反应气组分减少,三氟乙烯的收率得到了较大的提高。但该工艺同样存在催化剂寿命短、产物难以收集和分离提纯等问题。

另一种工艺是通过1,1,1,2-四氟乙烷(HFC-134a)裂解制备三氟乙烯,该工艺经催化脱氟化氢反应来制备三氟乙烯,催化剂成本低,无需通入氢气参加反应,易于产物收集。但该工艺反应条件苛刻,HFC-134a转化率低,产物三氟乙烯收率较低,而且催化剂容易失活。

根据初始原料的不同分别综述了两种不同工艺使用的催化剂,并对现有的催化剂优缺点进行了讨论。

1 CFC-113为初始原料工艺使用的催化剂

锌粉还原法是最早实现工业化的生产方法,由E.G.Locke等人于1934 年提出[1],并由E.A.Belmore等人于1947年实现工业化生产[2-3]。该法存在以下缺点:基本采用间歇操作,效率较低;副产的氯化锌(ZnCl2)量大,导致环境污染。日本旭硝子公司的安村崇等人于1979年提出了锌粉连续反应制备方法,将间歇釜式反应改进为连续塔式反应。CFC-113和锌粉转化率可达100%,制得的三氟氯乙烯纯度可达99%以上,但是仍存在副产ZnCl2残渣的处理问题。由于存在较大环境污染问题,此工艺将逐渐被淘汰。

20世纪50年代,美国Allied Chem、Phillips Petro等公司及德国的I.G.Fartenindustie公司提出采用三氟三氯乙烷气相催化加氢脱氯法制取三氟氯乙烯[4-6]。该方法是在催化剂的作用下,以氢气代替金属锌将三氟三氯乙烷中的氯原子脱出而生成三氟氯乙烯和氯化氢。文献中报道的催化剂大致可分为两大类:非贵金属型和贵金属型。

1.1 非贵金属催化剂

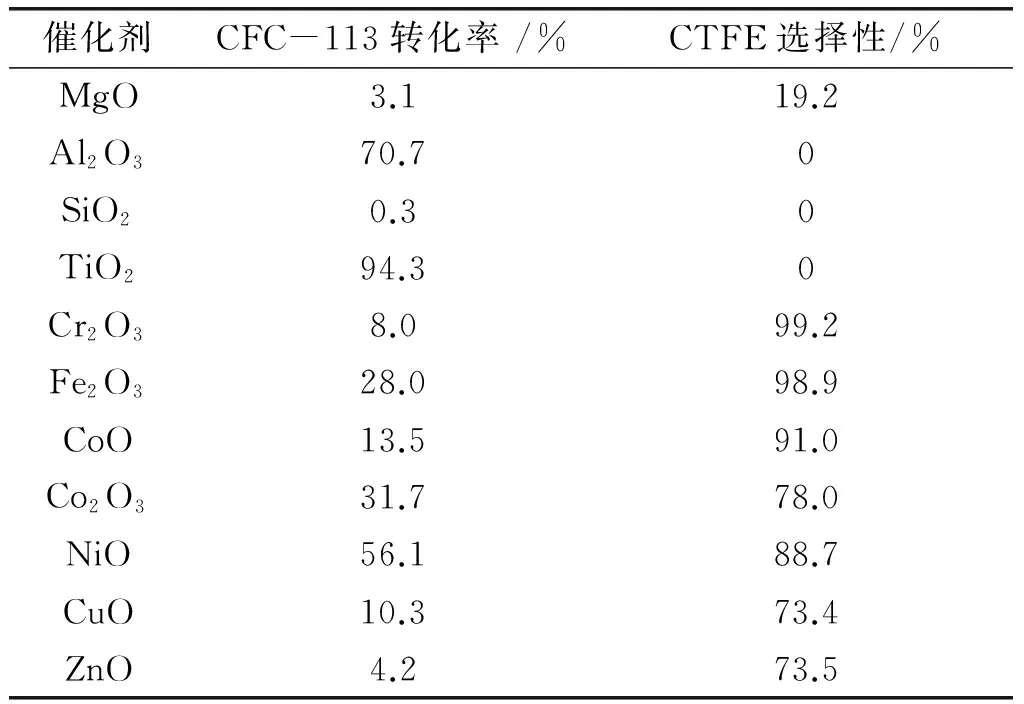

此类催化剂以金属氧化物为活性组分,如表1所示。更多的是将金属镍担载在活性炭、Al2O3或SiO2等载体上,如表2所示[6]。由于此类催化剂的反应活性相对较低,故需要采用较高的反应温度。

表1 CFC-113在金属氧化物催化剂上的

表2 CFC-113在金属担载在SiO2上催化剂上的

有报道称,以NiO-Cr2O3、Ni-Cr混合金属为催化剂,镍含量为10%~50%,或以活性炭、SiO2、Al2O3、SiO2/Al2O3为载体载镍为催化剂,镍负载量1%~50%,较优反应温度350~450 ℃,CFC-113转化率可达60%以上。

专利US5283379[7]报道,以Ni-Cr2O3为催化剂,Ni含量为10%~50%,或以活性炭、SiO2、Al2O3等载体掺杂1%~50%的金属Ni为催化剂350~450 ℃为最佳反应温度,原料CFC-113转化率不低于60%。但是由于反应温度过高,三氟三氯乙烷原料易发生热解反应,导致催化剂表面因积碳而失活,导致催化剂的寿命较短。而且在400 ℃温度下,当反应器内未装任何催化剂时,CFC-113的转化率就已达10%~40%,但所得CTFE的选择性较差。故采用非贵金属组分作为催化剂并不适合。

1.2 贵金属催化剂

加氢脱氯的贵金属催化剂主要是第Ⅷ副族的金属Ru、Pt、Pd或Rh。载体主要以活性炭为主,也有将其负载在金属氧化物如SiO2上[8-10]。

专利CN1080277A[11]报道,HCl溶剂中,H2和CFC-1113在催化剂的作用下可氢解制得TrFE,其中原料的转化率最高可以达到100%,目标产物TrFE的选择性均在80%以上。所用的催化剂是Fe、Co、Ni、Ru、Rh、Pd、Pt等第Ⅷ族金属元素,在反应体系中加入胺、吡啶或二价或三价金属及其氧化物,如Zn、Al、Al2O3、MgO、ZnO、BaO等可以中和氯化氢的受体,这些受体可以使氢解反应能更顺利地进行,并能提高生成三氟乙烯的选择性,延长催化剂的使用寿命。反应溶剂为极性溶剂如醇、胺、酯、醚等,反应中的副产物主要包括1,1,2-三氟乙烷(HFC-143a)、二氟乙烯、1,1-二氟乙烷(HFC-152)等。

专利CN101402548[12]在相同体系中作了进一步改进,反应的进料和出料均采用脉冲式的连续操作,氢解反应在一个或多个串联的反应釜中进行。反应能实现连续的操作,且具有较高的转化率和选择性,易应用于工业化生产,且单位三氟氯乙烯所需的氯化氢受体、溶剂的用量减少,经济效益明显,液体的脉冲间歇进出料使釜中不会产生固体残渣,有利于反应釜的稳定性。但以上两个专利仍使用高压反应釜,不是在固定床中连续反应。

专利CN1460547A[13]、CN1460549A[14]、CN135 1903A[15]报道,采用CFC-113催化加氢脱氯制取三氟氯乙烯,副产三氟乙烯。其研究表明:当单独用Ru、Pt、Pd或Cu作为催化剂的活性组分,其反应性能均不佳。然而,若将贵金属与铜组分复合成为双组分催化剂,均呈现出良好的反应性能。在反应温度为180~300 ℃,通入一定比例的惰性气体作为稀释气条件下,CFC-113的转化率最高可达99%以上,三氟氯乙烯的选择性通常在77%~97%。在此基础上,又引入第三和第四金属组分[10,16],进一步调节和改善催化剂的反应性能,并进行了单管模型放大试验,催化剂的使用寿命可达到800 h左右。通过XRD(X射线衍射)、XPS(X射线光电子能谱)以及TPR(程序升温还原)等方法表征,发现双组分催化剂中的铜组分的特征明显弱化甚至消失,贵金属(Ru,Pt和Pd)与Cu组分之间存在较强的相互作用,甚至形成了一种新的结合态,即生成一种新的活性中心。

专利CN1065261A[10]报道一种Pd-Cu/C催化剂,在240 ℃温度下,CFC-113的转化率初始可达100%,300 h后催化剂活性仍在95%以上,三氟氯乙烯的选择性稳定在83%左右。有报道称,以活性炭载铑为催化剂,反应温度300~550 ℃,产物三氟氯乙烯和三氟乙烯的比例可以通过改变氢气的比例来调节。CFC-113转化率最高可达100%,三氟乙烯选择性最高可达88.1%。蔡光宇等对大连明辰振邦、日本旭硝子和比利时索尔维公司的催化剂性能进行了详细比对,具体如表3所示。由表3可见,大连明辰振邦的催化剂性能已经超过国外的两家公司,达到世界先进水平。

表3 大连明辰振邦、日本旭硝子和比利时索尔维公司的催化剂性能比较

专利CN102211028B[17]公开了一种用于三氟氯乙烯加氢脱氯制备三氟乙烯的催化剂,包括第一催化剂、第二催化剂和助剂,其中第一催化剂选自钯、钌或铂中的一种或两种以上组合,第二催化剂选自Fe和/或Cu,助剂选自V、Bi或K中的一种或两种以上组合。催化剂载体使用椰壳活性炭,经过酸化-氟化预处理工艺,并通过进一步添加第二活性组分和助剂对催化剂进行改性,使催化剂的反应稳定性和催化剂效率大幅提高,三氟氯乙烯的转化率和三氟乙烯的选择性均在95%以上。寿命实验表明:反应进行1 100 h后,三氟氯乙烯转化率仅下降1.9%,反应至1 500 h后,三氟氯乙烯转化率仅下降6.4%,仍维持在90%以上,而三氟乙烯的选择性在整个稳定性测试过程中,一直维持在较高的水平,没有明显变化,整个稳定性实验过程,催化剂效率达325 g TrFE/g催化剂以上。

专利US2802887[18]以活性炭负载0.5%~7%的金属Pd为催化剂,通过控制氢气比例、催化剂组分和反应温度等来有效控制产物的量及其配比。其中H2与CFC-1113最优量比为0.4~0.75,当两者比例大于1时,非目标产物HFC-143a的生成量将会明显增多;100~150 ℃是反应的最优温度,在高于175 ℃温度(三氟乙烯会进一步反应生成三氟乙烷)和低于90 ℃温度(转化率较低)的情况下,均不利于目标产物TrFE的生成;5~20 s是底料与催化剂的最佳接触时间。在最优条件下原料CFC-1113的转化率最高达到40%,三氟乙烯的选择性为80%~90%。反应气经水洗、碱洗后经无水氯化钙干燥,然后用冷肼(干冰和丙酮混合物)收集,冷肼收集的产物三氟乙烯和三氟乙烷以及未反应完的原料三氟乙烯经分馏提纯。

专利US5053377[19]报道,催化剂以金属Pd为活性组分,活性炭为载体,最佳反应温度200~300 ℃,并且催化剂可以在200~400 ℃温度下烧炭再生,再生后其活性与新鲜催化剂接近。改变H2与CFC-113的比例可以调节非目标产物CFC-1113和目标产物TrFE的产出比。CFC-113最佳转化率能够达到100%,TrFE选择性为88.1%。

专利US5089454[20]报道以第Ⅷ 族金属为催化剂的主要活性组分,添加碱金属和碱土金属盐中的一种或几种作为助剂,以活性炭、氧化铝、氧化钛、氧化镁、氟化镁、氟化铝等多孔材料作为载体,优选反应温度200~300 ℃,三氟氯乙烯转化率达40%以上,三氟乙烯选择性达90%以上,而且催化剂可以在200~300 ℃温度下再生,再生后其活性与新鲜催化剂接近。

专利US3564064[21]报道,以Pd或Pt为催化剂,以活性炭、活性氧化铝作为催化剂载体,在不锈钢管式反应器中进行催化加氢脱氯反应。氢气和三氟氯乙烯量比为0.8 ∶1和1.2 ∶1,反应温度200~320 ℃,接触时间0.1~4 s,反应气通过水洗,碱洗,无水硫酸钙干燥,然后用冷肼(干冰和甲醇混合物)冷凝收集产品和未反应的原料,最后经分馏提纯。三氟氯乙烯转化率可达60%以上,三氟乙烯选择性达80%以上。以三氟氯乙烯为原料制备三氟乙烯的工艺与以CFC-113为原料的工艺相比,反应气组分减少,三氟乙烯的收率得到了较大的提高,但该工艺同样存在催化剂寿命短、产物难以收集和分离提纯等问题。

专利EP0471320A1[22]报道,以Pd和Au、Te、Sb、Bi、As中的至少一种为催化剂,优选催化剂为Pd-Te和Pd-As,载体为活性炭、氧化铝等,经一步催化加氢脱氯反应制备三氟乙烯。反应温度为150~400 ℃,空速为50~600 h-1,CFC-113转化率可达80%以上,最高可达100%,三氟乙烯选择性可达46%以上。

专利EP0053657A1[23]将CFC-113一步反应和两步反应进行了融合,采用第Ⅷ族金属为活性组分,载体为MgF2,原料CFC-113经加氢脱氯反应生成CFC-1113,然后CFC-113和CFC-1113混合后进行进一步加氢脱氯反应制备三氟乙烯。最佳反应条件:温度200~250 ℃,接触时间1~10 s,H2与原料CFC-113的比例为0.1~1.0,目标产物TrFE的收率最高能够达到90%。产物除三氟乙烯外还有二氟乙烯、1,1,2-三氟乙烷、1,1-二氟乙烷等。

以三氯三氟乙烷为原料经催化加氢脱氯制备TrFE的反应通常是在固定床反应装置中进行的,此工艺具有反应能耗低、原料价格低廉且易得等优点,但其主产物是CFC-1113,目标产物TrFE的选择性相对较低,原料CFC-113转化率也非常有限,并且催化剂的价格昂贵、稳定性差。另外,产物TrFE和CFC-113的沸点接近、易聚合,产品的分离、收集、提纯等成为目前难以解决的问题[21,24]。

从催化剂角度看,专利报道中催化剂主要以第Ⅷ 族金属为催化剂的主要活性组分,或可以添加碱金属和碱土金属盐中的一种或几种作为助剂,以活性炭或多孔氧化物如氧化铝、氧化硅、氧化钛为载体。反应温度优选为200~300 ℃,压力对反应转化率和选择性影响不大,但存在的最大的问题就是催化剂寿命问题,这也是工业化过程最大的障碍。

2 HFC-134a裂解工艺

利用HFC-134a裂解脱氟化氢制备三氟乙烯是制备三氟乙烯的另外一种可选的工艺[25-26],此工艺具有很多优点:原料HFC-134a经济、安全;对设备要求低;所使用催化剂以低成本的α-AlF3为主,掺杂一些其他金属助剂;三氟乙烯选择性高,几乎可以达到100%。故该方法具有工艺简单、原料和催化剂价格低廉、较高的三氟乙烯选择性等优点,是较理想的制备三氟乙烯的方法。但这种方法也有缺点:HFC-134a的化学性质非常稳定,所以裂解需要较高的温度,如HFC-134a的转化率达到30%所需的温度高达500 ℃或以上,对催化剂在高温下的活性有较高的要求,这也是现有工业化工艺还没有采用这种方法的原因之一,所以在较低的温度提高HFC-134a的转化率是一个有待解决的问题。

专利FR2710054A1[27]中以HFC-134a为原料,以氟化铝或氟化铝负载镍为催化剂,催化剂经浸渍后于350 ℃温度下焙烧2 h。反应温度400~600 ℃,HFC-134a的转化率最高可达30%,HFC-1123收率最高可达29%。专利US5856593A[24]采用掺杂其他金属的铬氧化物作为制备三氟乙烯的催化剂;专利FR2729136A1[25]进一步报道以HFC-134a为原料,以氟化铝为催化剂,在BF3存在下经催化脱氟化氢反应制备三氟乙烯。反应温度400~600 ℃,压力为常压,n(HFC-134a) ∶n(N2) ∶n(BF3)=4 ∶4 ∶1,HFC-134a转化率最高可达18.5%,三氟乙烯选择性为98.5%。但上述方法都存在HFC-134a的转化率不高、催化剂寿命短的问题,且BF3属于易燃、易爆、剧毒和遇水剧烈反应的危险物品,在使用中会带来安全隐患。

罗孟飞等[24]制备了以Al2O3为主体,添加其他金属助剂的催化剂。考察了制备方法和金属助剂Mg、Fe、Zn、Y对催化剂性能的影响。结果表明:沉积沉淀法制备的催化剂活性较好,Fe/AlF3、Mg/AlF3催化剂的转化率最高,Mg/AlF3、Y/AlF3催化剂则具有较好的产物选择性。综合评价以沉积沉淀法制备的Mg/AlF3催化剂具有较好的催化剂性能,在450 ℃ 温度时三氟乙烯的收率可达35%,但总体寿命不佳。

赵洋[28]利用沉积沉淀法制备了Y-Mg-Al-F催化剂,并与AlF3催化剂作比较,且将催化剂应用于HFC-134a裂解脱HF制备三氟乙烯的反应。发现经1 100 ℃温度焙烧的Y-Mg-Al-F催化剂反而具有较高的活性和反应稳定性。同样,也详细研究了对添加Ni的催化剂焙烧温度对HFC-134a裂解制备TrFE性能的影响。发现焙烧过程能改变催化剂的结构和表面酸量,经1 100 ℃温度培烧的催化剂具有最高的HFC-134a转化率,300 ℃温度培烧的催化剂积炭最少。催化剂的表面酸性和积炭是影响催化剂活性和稳定性的重要原因,而掺杂Mg、Y的催化剂比AlF3催化剂具有较高的TrFE选择性、稳定性以及较少的积炭。对助剂研究发现,Ni、Co、Ce能有效提高AlF3催化剂的HFC-134a裂解性能,而Mg对AlF3催化性能起抑制作用。其中NiFx/AlF3催化剂催化性能最高,当反应温度为400 ℃时,HFC-134a的转化率最高可达21.4%,三氟乙烯的选择性在99.7%以上,且反应较为稳定。研究发现催化剂的HFC-134a 裂解活性与表面酸量呈反比关系[29]。虽然催化剂活性有了较大提高,在反应温度400 ℃下转化率接近30%,但催化剂总体寿命欠佳,催化剂在50 h后就观察到明显失活。

吕剑[30]公开了一种以HFC-134a为原料制备三氟乙烯的催化剂的制备方法。该催化剂的制备方法为:采用共沉淀法制备氟化镁与氟化铝的载体,焙烧后浸渍硝酸铯或硝酸钾,经过焙烧后采用等量浸渍法负载硝酸铈、硝酸钇、硝酸镍及硝酸锆中的一种,制成催化剂。本发明可以使HFC-134a的转化率可达到62.7%,产物三氟乙烯的选择性最高达99.2%。

巨化集团技术中心[31]的专利公开了一种用于制备三氟乙烯或氟乙烯的催化剂及其制备方法,载体为AlF3-Al2O3,活性组分为Ni、Co、Ag、Tb中包含Ni、Co 在内的两种或两种以上,Ni与Co的质量总和是载体质量的5%~10%,Ni与Co的质量比为1 ∶9~9 ∶1,Ag的质量为载体质量的0%~5%,Tb的质量为载体质量的0%~5%,Ni、Co、Ag均为金属单质,Tb为金属氟化物。制备方法:用Al2O3在HF、N2混合气体中氟化得到载体;将载体加入到Ni、Co的可溶性盐混合溶液中,选择性添加Tb可溶性盐或Ag可溶性盐,再加沉淀剂得沉淀物;将沉淀物干燥、焙烧,将所得粉体还原;还原后的粉体经HF、N2混合气体氟化后通入N2冷却得到产物。该催化剂用于四氟乙烷裂解制备三氟乙烯、二氟乙烷裂解制备氟乙烯有较高的活性、选择性和稳定性。

张万宏和韩文锋等[32]公开了一种三氟乙烯的制备方法,在裂解催化剂作用下,将HFC-134a与八氟环丁烷按物质的量比为1 ∶1~9混合后进行反应,反应温度为350~550 ℃,反应空速为500~2 000 h-1,反应压力为常压,反应生成的裂解气经急冷、水洗、碱洗、干燥、压缩、精馏提纯后得到三氟乙烯。该方法具有反应温度低、分离和提纯简单、成本低的优点,HFC-134a转化率最高为56.3%;三氟乙烯选择性最高为97.5%。

罗孟飞[33]将二氟二氯甲烷和HFC-134a按量比1 ∶2~9混合,350~500 ℃温度、空速为700~1 500 h-1、常压、在氟化催化剂作用下反应合成三氟乙烯和四氟甲烷。尾气经分离塔分离后,未反应的二氟二氯甲烷、HFC-134a循环再利用,氟化氢作为副产物收集。产物三氟乙烯和四氟甲烷分离、提纯后得到三氟乙烯和四氟甲烷纯品。这种制备方法所需温度较低、能耗较低、对设备的损害较小。

显然HFC-134a裂解工艺的核心在于如何控制催化剂的酸性和积炭,一般认为催化剂的表面存在较强的L酸中心[34-35],而L酸中心是裂解反应催化剂的活性中心[36],也是导致催化剂失活明显的积炭中心[37]。这个非常矛盾的结论说明在HFC-134a裂解反应中无法兼顾催化剂的活性和寿命,所以低转化率下如何减少催化剂的积炭成为该工艺的核心。调控催化剂的酸中心使催化剂在活性和寿命之间找到平衡是解决问题的方法之一,而寻找合适的助剂或载体、减少或抑制积炭可能是解决该工艺工业化的另一种思路。

3 其他工艺

除了以上工艺,也有研究者提出了其他工艺,如20世纪70年代由美国Allied Chemical Co.(联合化学公司)首先推出的乙烯与氧参与下的三氟三氯乙烷催化脱氯法[38]和在20世纪90年代初由前苏联、西班牙和法国等国家的科学家提出的[39-41]三氟三氯乙烷电化学还原法。但由于工艺存在各种缺陷,工业化可能性较小。

4 结论

综上所述,两种主要的制备三氟乙烯的工艺各有其优缺点,工业化中催化剂最核心的问题均为催化剂的寿命问题,即催化剂的失活。但从目前的催化剂研发状况看,尽管CFC-113工艺使用的是贵金属催化剂,成本较高,而且工艺相对较长,但目前已经基本解决了催化剂的失活问题,催化剂可以在一定的寿命范围内进行生产。而HFC-134a裂解反应催化剂积炭严重,甚至堵塞反应管,如何减少积炭、延长催化剂寿命仍是亟待解决也是工业化的核心问题。

[1] Locke E G, Brode W R, Hene A L. Fluorochloroethanes and fluorochloroethylenes[J]. J. Am. Chem. Soc., 1934, 56(8): 1726-1728.

[2] Belmore E A, Ewalt W M. Production of polyperfluorovinyl chloride[J]. Ind. Eng. Chem., 1943, 39(3): 338-342.

[3] Blum O A. Dechlorination of a halocarbon containing chlorine: US, 2590433[P].1949-05-13.

[4] Bordner C A. Preparation of olefinic compounds: US, 2615925[P]. 1948-04-05.

[5] Clark J W, Va C W. Preparation of halogenated olefines: US, 2704777[P]. 1955 -05-22.

[6] Rucker J T, Lewiston, Stormon D B, et al. Process for the production of chlorotrifluoroethylene by passing a mixture of trichlorotrifluoroethane and hydrogen through an unobstruc-ted iron tube: US, 2760997[P]. 1954-08-16.

[7] Saiki T, Sumida I, Nakano S, et al. Method for producing trifluoroethylene: US, 5283379[P]. 1994-02-01.

[8] Ohnishi R, Wang W L, Ichikawa M. Selective hydrodechlorination of CFC-113 on Bi-and Tl-modified palladium catalysts[J]. Appl. Catal. A: Gen., 1994, 113(1): 2-41.

[9] Ichikawa M. Process for preparing 1-chloro-1, 2, 2-trifluoroethylene or 1, 2, 2-trifluoroethylene: EP, 0459463A1[P]. 1991-05-29.

[10] 莱罗L, 维尔梅V, 皮罗敦J. 制备一氯三氟乙烯和三氟乙烯的方法以及用于该方法的催化剂组合物: 中国, 1065261A[P]. 1992-10-14.

[11] 胡昌明, 涂明虎. 催化氢解三氟氯乙烯制备三氟乙烯的方法: 中国, 1080277A[P]. 1992-06-19.

[12] 曹贵平, 粟小理. 催化氢解三氟氯乙烯制备三氟乙烯的工艺方法及专用设备: 中国, 101402548A[P]. 2008-11-07.

[13] 蔡光宇, 李文双, 马振彦. CFC-113催化加氢脱氯制取三氟氯乙烯的催化剂及其制备方法: 中国, 1460547A[P]. 2003-12-10.

[14] 蔡光宇, 李文双, 马振彦. CFC-113催化加氢脱氯制取三氟氯乙烯和三氟乙烯的催化剂及其制备方法: 中国, 1460549A[P]. 2003-12-10.

[15] 蔡光宇, 李文双. 催化加氢脱氯制取三氟氯乙烯和三氟乙烯所用催化剂: 中国, 1351903A[P]. 2002-06-05.

[16] 大连明辰振邦氟涂料股份有限公司. 内部资料(2002年).

[17] 刘武灿, 徐卫国. 合成三氟乙烯用加氢脱氯催化剂和其载体的新型预处理工艺: 中国, 102211028A[P]. 2011-10-12.

[18] Charles B, Miller, Morris Plains, et al. Hydrogenation of chlorotrifluoroethylene: US, 2802887[P]. 1957-08-13.

[19] Lerot L, Wilmet V, Pirottom J. Catalytic compositions, process for obtaining them and process for hydrogenation of 1, 1, 2-trichloro-1, 2, 2-trifluoroethane by means of these compositions: US, 5053377[P]. 1989-08-22.

[20] Lero L, Costa J L, Wilmet V, et al. Catalytic composition for hydrogenation of chlorofluoroalkenes: US, 5089454[P]. 1992-02-18.

[21] Shinichi N, Settsu S. Process for manufacturing trifluoro-ethylene: US, 3564064[P]. 1971-02-16.

[22] Saiki T, Sumida M. Method for producing trifluoro-ethylene: EP, 0471320A1[P]. 1992-02-19.

[23] Cunningham W J, Piskorz R F, Smith A M. Preparation of chlorotrifluoroethylene and trifluoroethylene: EP, 00536 57A1[P]. 1982-06-16.

[24] Powell R L, Sharratt A P. Process for the production of fluorine containing olefins: US, 5856593[P]. 1999-01-05.

[25] Hub S. Procédé de deshydrofluoration de fluoroalcenesen fluoroalcenes: FR, 2729136A1[P]. 1995-01-05.

[26] 罗孟飞. HFC-134a裂解制备三氟乙烯催化剂的研究[C]. 第八届全国工业催化技术及应用年会论文集, 190.

[27] Hub S, Lantz A, Schirmann J P, et al. Procédé de préparation du trifluoroéthylène: FR, 2710054A1[P]. 1993-09-16.

[28] 赵洋. HFC-134a裂解制备三氟乙烯催化剂的研究[D]. 浙江师范大学.

[29] 罗孟飞. MOx/Al2O3(M=Ni、Mg、Co、Ce)催化剂氟化预处理过程的物相转变和HFC-134a裂解制三氟乙烯性能[J]. 化工进展, 2014, 33(8): 2050-2054.

[30] 白彦波, 吕剑. 一种三氟乙烯制备用催化剂: 中国, 103861579A[P]. 2014-06-18.

[31] 罗孟飞, 赵洋. 一种用于制备三氟乙烯或氟乙烯的催化剂及其制备方法: 中国, 103071516B[P]. 2013-05-01.

[32] 张万宏, 韩文峰. 一种三氟乙烯的制备方法: 中国, 103044190A[P]. 2013-04-17.

[33] 罗孟飞, 蔚辰刚. 一种三氟乙烯和四氟甲烷的制备方法: 中国, 102267866B[P]. 2011-12-07.

[34] Kemnitz E, Grob U, Rüdiger S, et al. Amorphous metal fluorides with extraordinary high surface areas[J]. Angewandte Chemie International Edition, 2003, 42(35): 4251-4254.

[35] Nickkho-Amiry M, Eltanany G, Wuttke S, et al. A comparative study of surface acidity in the amorphous, high surface area solids, aluminium fluoride, magnesium fluoride and magnesium fluoride containing iron (Ⅲ) or aluminium (Ⅲ) fluorides[J]. Journal of Fluorine Chemistry, 2008, 129(5): 366-375, 13-14.

[36] Li G L, Nishiguchi H, Ishihara T, et al. Catalytic dehydrofluorination of CF3CH3(HFC-143a) into CF2CH2(HFC-1132a)[J]. Applied Catalysis B: Environmental, 1998, 16(4): 309-317.

[37] Navarro R M, Alvarez-Galvan M C, Rosa F, et al. Hydrogen production by oxidative reforming of hexadecane over Ni and Pt catalysts supported on Ce/La-doped Al2O3[J]. Applied Catalysis A: General, 2006, 297(1): 60-72.

[38] 陈祥俭, 韦昌佩. 国外三氟氯乙烯制备工艺路线的研究[J]. 有机氟工业, 1990(1): 52-55.

[39] Cabot P L, Centeiies M, Segarra L, et al. Electrosyn-thesis of trifluoroethene and difluoroethene from 1, 1, 2-trichloro-1, 2, 2-trifluoroethane[J]. J. Electroanal. Chem., 1997, 435(1-2): 255-258.

[40] Cabot P L, Centelles M, Segarra L. Palladium-assistedelectrodehalogenation of 1, 1, 2-trichloro-1, 2, 2-trifluoroethane on lead cathodes combined with hydrogen diffusion anodes[J]. J. Electrochem. Soc., 1997, 144(11): 3749-3757.

[41] Savall A, Dalbera S, Abdelhedi R. Réduction électrochimiquedu trichloro-1, 1, 2-trifluoroéthane: étude de la corrosionchimique de cathodes de zinc[J]. J. Appl. Electrochem., 1990, 20(6): 1045-1052.

Research Progress in Synthetic Technology of Trifluoroethylene and Catalyst

Zhao Chongyang, Song Yanyan, Hang Wenfeng, Tang Haodong

(Zhejiang University of Technology, Institute of Industrial Catalysis, Hangzhou 310014, China)

In the preparation process of trifluoroethylene, the main problem is the catalyst of low conversion rate, poor selectivity, short life, easily deactivated, so the preparation of the catalyst with high activity, uneasily deactivated and long life become a key trend in the development of the industry. This paper briefly introduces the nature and use of trifluoroethylene. According to the different raw materials reviewed the catalyst of two different process routes, and discussed the advantages and disadvantages of conventional catalysts.

trifluoroethylene; catalyst; trichlorotrifluoroethane; deactivation

赵重阳(1991—),男,硕士,从事合氟烃类的相关研究。