某E232型烟气轮机叶片疲劳寿命的研究

林国庆,黄少华,李福来,时 黛

(1.吉林化工学院机电工程学院,吉林吉林132022;2.东北煤田地质局一二八勘探队,辽宁沈阳110000;3.赢创特种化学(吉林)有限公司维修工程部,吉林吉林132000;4.内蒙古民族大学机械工程学院,内蒙古通辽028000)

某厂催化裂化装置车间E232型双级烟气轮机,于2012年10月因烟机本身故障引起停机.在运行期间,振动幅度突然增大,运行声音异常,系统连锁停机,停机后解体发现二级动叶片自根部发生断裂,断裂叶片叶身飞出,叶根仍在轮盘上,烟机围带、壳体及其中一幅板不同程度地被击伤.经过实验研究证实,引起该叶片断裂的原因是由疲劳断裂引起的[1],因烟机叶片(特别是动叶片)在高速运行中很容易出现断裂,所以对叶片进行寿命估算显得尤为重要.

1 叶片疲劳寿命分析方法

1.1 高温蠕变——疲劳寿命预测方法

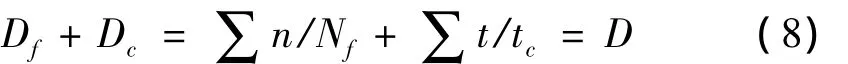

这是一种典型的蠕变——疲劳寿命预测方法,该法是将不受时间影响的疲劳损伤和受时间影响的蠕变损伤相加得出总损伤,其依据是认为疲劳是材料的表面现象;而蠕变损伤是晶界裂纹或空穴的生长和互联的过程,是内部的.用表达式表示如下:

式中:Df为与时间无关的疲劳损伤,Dc为高温蠕变断裂试验所得损伤.

测定疲劳和蠕变损伤的基本原理为[2]:纯疲劳循环数Nf的倒数为一次循环中疲劳所受的损伤,即1/Nf;若所加的循环总数为n,疲劳损伤部分Df可由线性相加得出,即n/Nf.而蠕变损伤常数项Dc是在某一应力下累积保持时间与蠕变持久寿命之比,即t/tR,如果是复杂或变载荷条件,则线性损伤累积公式可变为:

通常情况下D值或者大于1或者小于1,如果蠕变—疲劳的交互作用不存在,则D值的大小与1相当,且在总损伤值D=1时发生破坏;相反,如果存在,D值将会明显偏离1,为了表示蠕变—疲劳的交互作用,Lagneberg及合作者提出通过增加交互作用项来描述这一情况,即:

式中:B为交互作用的系数,它的大小表示结构交互作用的强弱.

由于烟机是长时间且连续工作的设备装置,工作时间对烟机叶片的疲劳寿命有很大的影响,为了更准备的对烟机叶片进行疲劳寿命分析,本文在此理论的基础上采用修正公式进行研究.

1.2 Manson-Coffin理论预测寿命模型

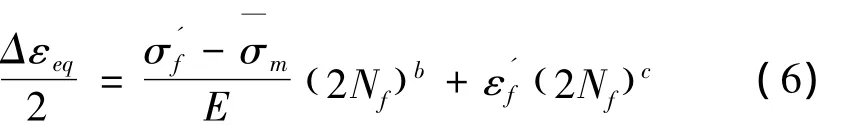

在进行疲劳寿命预测时,本文以 Manson-Coffin公式作为模型[3],其公式为:

式中:Δεeq/2—Mises等效应变幅;σ′f—疲劳强度系数;E—弹性模量;ε′f—疲劳塑性系数;b—疲劳强度指数;c—疲劳塑性指数;Nf—低周疲劳寿命循环次数;对于大多数光滑金属试件,b值取 -0.05~ -0.12,一般情况下材料强度越高,b值绝对值越大,在缺少实验数据的情况下,疲劳强度系数σ′f可以近似取σ′f=σf(材料断裂时对应的应力).由Mises等效应变法则:

1.3修正的Manson-Coffin 曲线估计方程

局部应力应变法是在低周疲劳寿命估算方法的基础上发展起来的,在对烟机叶片进行高周疲劳寿命分析时,需要进行一些必要的改进.烟机在高速旋转时产生的平均拉伸应力σ—m会对疲劳寿命产生影响[4],在本文进行寿命预测时,考虑到应力松弛的存在,引入Morrow对Manson-Coffin曲线的修正,因为平均应力对材料的塑性部分影响不大,主要是材料的弹性部分有影响,所以只要将(4)式用σ—m进行修正就可以了,得到修正的应变一寿命曲线,用下式表示:

2 烟机叶片疲劳寿命计算

2.1 叶片相关性能参数的确定

叶片材质为GH738的镍基高温合金,叶片工作温度650℃,材料密度为8.22 g/cm3,工作温度下弹性模量为178 GPa,泊松比为0.3,疲劳强度系数=1929,疲劳强度指数b=0.112,疲劳塑性系数=-0.227 ,疲劳塑性指数 c=-0.723 ,多轴比例加载循环强度系数=2192,多轴循环应变硬化指数=0.139.本文在研究过程中没有找到该烟机叶片材料GH738的对应资料,且由于试验条件所限,也没有通过试验测量该材质的各项参数指标,但由于该材料的参数与GH141[5]合金参数类似,因此在计算疲劳寿命时,有些参数借鉴了该合金的参数,为了说明试件与实际材料之间的差异,可以用疲劳强度因子Kf来弥补,通常该值在0~1范围内,它的值越接近于1说明试件与材料之间的差异越小,本文在计算时取 Kf=0.8 .

2.2 叶片疲劳寿命分布

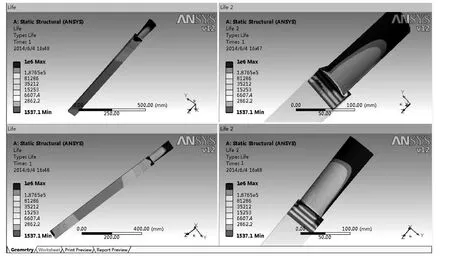

利用 ANSYS 12.0 Workbench 软件[6]的疲劳计算模块(AWE Fatigue)获得了二级动叶片疲劳寿命分布,如图1所示,图中的寿命值单位是天.

图1 二级动叶片压力面吸力面疲劳寿命

二级动叶片叶身的最小寿命发生部位在进气端前缘靠近根部的部位,寿命为1 537.1 d,枞树榫部位最小寿命发生在第一对齿的齿根后部,最小寿命值为15 253 d;而在现实使用中,烟机叶片的寿命基本不会超过四年,按照以上计算的内容,假设烟机叶片二十四小时连续运转,则叶片至少能够连续运行为4年2个月,可见叶片在无损伤的情况下可以满足额定的寿命要求.

2.3 叶片疲劳损伤关键点的疲劳寿命计算

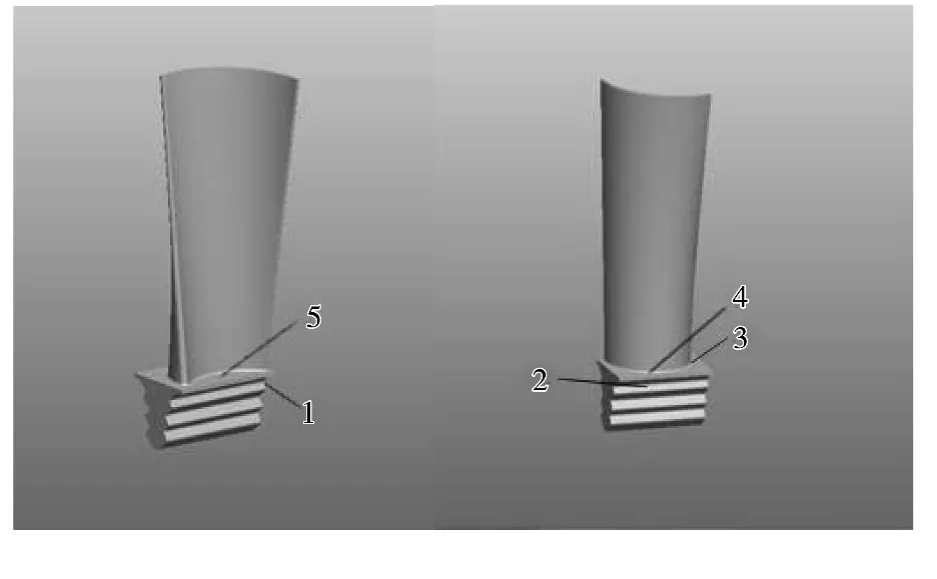

由于该烟机叶片工作环境复杂,且在高速运转下运行,如果一些微粒突然撞击到叶片上,将会受到巨大的冲击力,很有可能导致烟机机组停机,所以在叶片寿命预测时必须对颗粒的影响格外注意.在之前对叶片进行有限元分析结果当中,得到了应力应变的分布情况和最大应力点,最大位置发生在叶片吸力面根部和压力面叶背部,其中冲蚀较严重的部位是吸力面根部前侧和压力面出气端,发生疲劳破坏和叶片断裂的可能性较大,容易受到损伤,最大应力值为571.69 MPa,最大应变为2.858 5×10-3mm,榫齿与轮盘接触部位最大等效应力值为254.85 MPa.但因受催化剂等颗粒的影响,首先发生疲劳破坏的位置未必就是应力最大位置处,综合考虑以上因素后,在叶片的主要部位选取了5个关键点如图2所示,之后逐点考虑催化剂颗粒冲刷时应力集中对叶片疲劳寿命的影响.

图2 关键点位置

催化剂颗粒直径根据相关文献取最大颗粒直径15 μm[7],得到催化剂颗粒从不同入射角度冲击叶片时计算应力集中系数kt的凹痕尺寸公式:

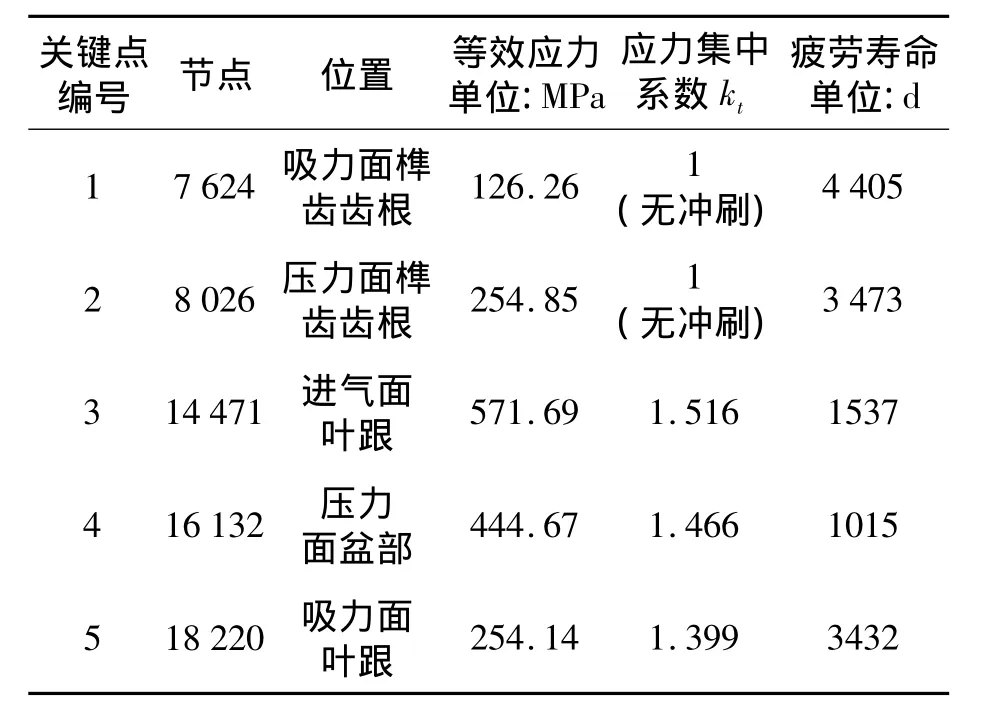

式中,δ—凹痕深度,D—颗粒直径,代入式(7)计算后可以得到入射角角度不同时的应力集中系数 kt,见表 1.

表1 应力集中系数kt

对于应力集中系数的选取,需要根据不同的位置来决定,在进气面叶跟位置时,可以认为入射角度为90°,此时kt=1.516;在叶片盆部位置时,入射角度为60°,kt=1.466;在叶片出气边和吸力面位置时,取入射角度为30°,kt=1.399,根据不同位置的关键点采用了不同的应力集中系数,重新计算了二级动叶片的关键点在催化剂颗粒冲击损伤后的疲劳寿命,计算结果分别列在表2中.

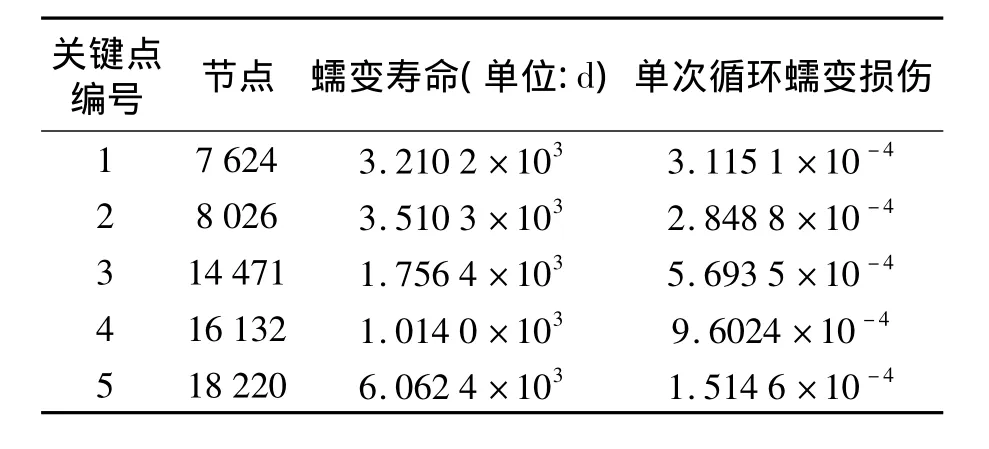

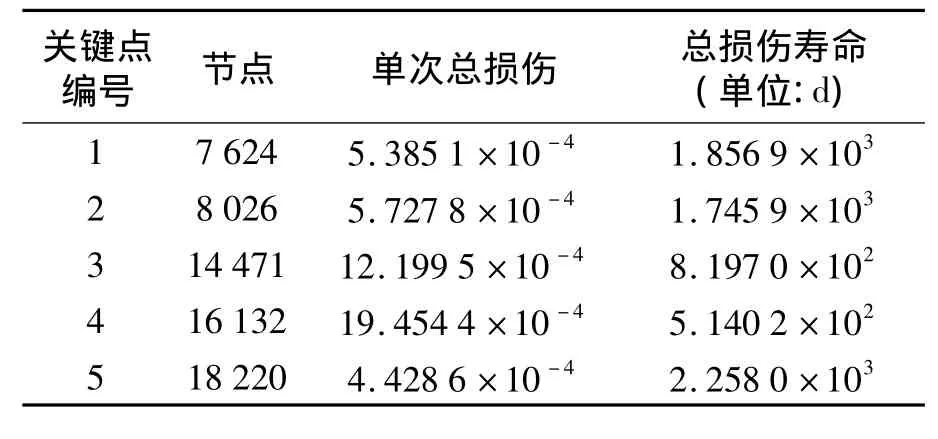

表2 二级动叶片关键点疲劳寿命计算结果

从表2可以看出,考虑催化剂颗粒冲击损伤后的疲劳寿命之后,叶片的最小寿命点由进气端前缘靠近根部变为压力面盆部靠近叶跟的部位,二级动叶片的疲劳寿命降低了17.5%,降低到3年4个月,仍然满足4年的工作要求.二级动叶片受到催化剂颗粒冲击的影响比较大,可投用四旋[8],定期将催化剂细粉收集罐排空,使临界流束喷嘴时刻保持通畅,以保证三旋有足够的推动力,确保三旋可以长周期高效率的运行,从而降低三旋出口烟气中的催化剂浓度,加强三旋分离效果,既而提高叶片的疲劳寿命,延长烟机的使用寿命.

2.4 烟机叶片总损伤的计算

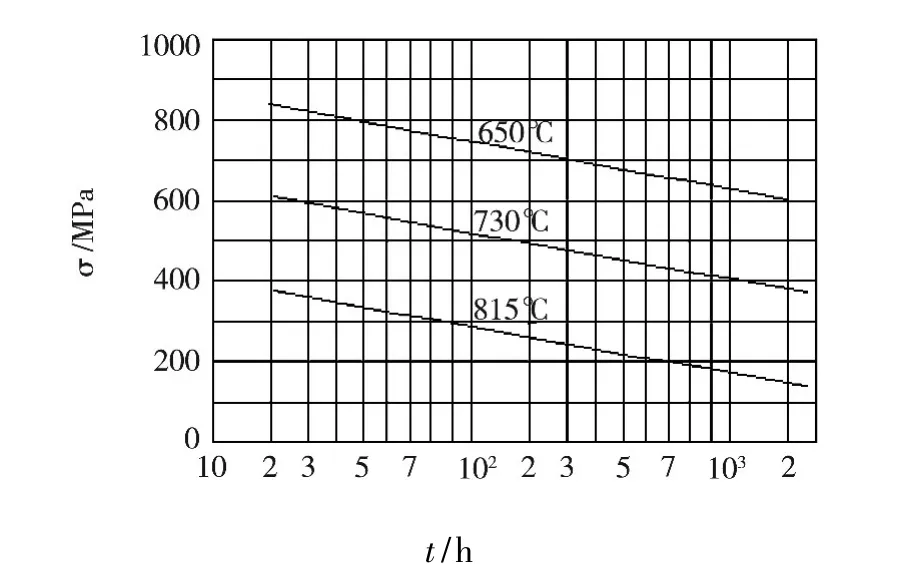

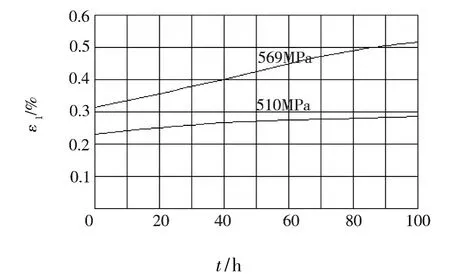

在高温下(65℃)工作的烟机叶片,计算疲劳损伤时必须考虑蠕变带来的影响,关于高温蠕变的损伤计算可以从图3~5中获取计算时所需的各项数据[5],得出在所选取的5个关键点的蠕变寿命,结果见表3.

表3 二级动叶片关键点蠕变寿命

图3 GH738热强参数综合曲线

图4 GH738不同温度的持久应力-寿命曲线

图5 GH738在650℃蠕变曲线

按照线性累积损伤准则公式,即:

便可得到叶片的总损伤量,进而计算出叶片的使用寿命,见表4.

表4 二级动叶片关键点总损伤寿命

通过表4中可以看出,根据寿命取决于最小寿命的原则可以得出该台烟机二级动叶片的最小寿命为514天,约为1年5个月的时间;但根据实际工程中的情况[9],工厂通常每隔8个月就要进行一次检修,而且根据规定,在检修烟机叶片时,无论叶片是否损坏,都需要将原有叶片更换成新的叶片,也就是说,在工程中,烟机叶片的寿命被强制性的规定为8个月,因此,通过以上对烟机叶片的寿命计算中,虽然二级叶片寿命比一级的短,但仍大于8个月,如果在没有意外事故发生的情况下,二级动叶片疲劳强度符合使用要求.

3 结 论

(1)利用ANSYS对叶片进行疲劳寿命分析,得到多轴低周疲劳时叶片无催化剂颗粒冲击损伤的疲劳寿命分布,在此基础上考虑催化剂等颗粒对叶片的影响,选取不同入射角度的5个关键点,计算应力集中对其疲劳寿命的影响,计算叶片的总损伤,从而计算二级动叶片的寿命,其结果证实该烟机二级动叶片疲劳强度符合使用要求.

(2)叶片寿命的分析结果不但可以得到一些定性方面的数据,还具有一定程度的量化指导意义.该种疲劳寿命估算方法不仅为烟机叶片设计提供了一个从寿命消耗方面评价叶片安全性的新评估方法,并且为在烟机运行方式日益复杂的情况下,进行叶片寿命管理提供了新思路及实用工具.

(3)实际叶片的疲劳寿命影响因素很多,限于作者水平有限只考虑了催化剂颗粒的大小及入射角度、应力集中系数等的影响,因此在实际分析时还要根据实际情况作进一步的实际处理,希望在以后的研究过程中会出现更准确的计算方式.

[1] 陈福来,帅健,丁克勤.烟气轮机叶片应力分析与寿命评估方法评述[J].石油化工设备,2006,5(1):56-63.

[2] 蔡能等.高温多轴疲劳损伤与寿命预测研究进展[J].机械强度,2004,26(5):576-582.

[3] 李新玲,胡基才.汽轮机叶片的疲劳寿命计算[J].湖北电力,2007,31(5):42-44.

[4] 彭立强.大型燃气轮机涡轮叶片疲劳寿命研究[D].大连:大连理工大学,2008.

[5] 中国航空材料手册编辑委员会.中国航空材料手册,第2卷.变形高温合金[M].北京:中国标准出版社,1989.

[6] 宋志安,于涛,李红艳,等.机械结构有限元分析—ANSYS与ANSYS Workbench工程应用[M].北京:国防工业出版社,2010.

[7] Xi Chen.Foreign object damage on the leading edge of a thin blade[J],Mechanics ofMaterials,2005,37:447-457.

[8] 李德胜.提高催化裂化装置能量回收机组运行水平的研究[J].应用科技,2006,33(8):68-70.

[9] 李多民.化工过程机器[M].北京:中国石化出版社,2006.