双锥形模拟月壤烘干装置的设计

(北华大学机械工程学院,吉林吉林132021)

干燥技术[1-2]是一门跨行业、跨学科、具有实验科学性质的技术,应用产业广泛.目前已经深入到模拟领域的研究.在进行地面采样试验过程中,模拟月壤[3]中的含水率指标将会影响采样试验所测得的转矩和功耗参数,甚至有可能影响试验实测取芯率的准确性.为了排除模拟月壤中含水率这一扰动因素,需要在模拟月壤制备过程中加入烘干环节,并对烘干后的模拟月壤进行含水率指标检测,以确保每次试验前模拟月壤的含水率都处于已标定状态.因此研制模拟月壤烘干设备的目的是实现模拟月壤含水率的预先设定.通过对模拟月壤的烘干处理和湿度传感器的实时在线检测,可以达到模拟月壤含水率的预设的目的;不同含水率的模拟月壤具有不同的微观力学特性,从而可以为采样试验提供不同含水率指标的模拟月壤,进而为实验数据提供坚实的基础.

1 模拟月壤烘干技术分析

干燥通常是指将热量加于湿物料并排除挥发性湿分,而获得一定湿含量固体产品的过程.目前常用的干燥技术有:喷雾干燥、气流干燥、太阳能干燥、微波干燥、红外辐射干燥、冲击干燥、穿透干燥、冲击穿透干燥、对撞流干燥、过热蒸汽干燥、声波干燥、接触吸附干燥、静电场干燥、高频电磁加热干燥、热风干燥等干燥技术.然而上述干燥方法主要针对化工、医药、电子、生物、食品等方面的干燥,而模拟月壤是与月球具有相似的矿物组成、化学成分和物理力学性质的地球物质,是月球样品的地球化学复制品,该物料要求无污染,加热过程中无任何化学反应.仅从干燥方法的工作机理及适用物料可知,目前只有热风干燥[4-5]、电加热干燥[6]和微波干燥[7-8]3 种干燥方法对模拟月壤的干燥较为适用.然而热风干燥在有限长的时间内很难达到较低的含水率,有的需要进行特殊干燥处理方可达到较低含水率的要求.对模拟月壤粉末状物质干燥时,颗粒度比较小,初始含水量不高,而且在干燥过程中要求无尘化.因此进一步考虑可以得出热风干燥方法并不适合模拟月壤的烘干处理.为了能够比较出哪种干燥方法更适合于烘干月壤以及为下面的箱体结构设计时所需箱体的尺寸做出预算,同时为了验证方案的可行性,将电加热、微波做出相应的功率和效率的理论计算,通过对比,可以得出电加热干燥技术和微波技术都能够满足模拟月壤的干燥.

本文主要采用CAS-1模拟月壤[9].由于在计算功率损耗过程中,需要模拟月壤的比热容Cp月,但是现有的资料没有比热容的具体数值,为此采用加权平均的方法计算出模拟月壤的比热容,通过大量的资料检索,CAS-1主要成分中的比热容如下所示:(此处数据建议列表)

二氧化硅: 966kJ/(kg·℃)49.24%

三氧化二铝:462J/(kg·℃) 18.52%

氧化亚铁: 725J/(kg·℃) 11.35%

氧化镁: 251J(kg·℃) 7.32%

据此计算模拟月壤的比热容:

实验所在地在北京,经查知当地的2010年平均相对湿度为59%左右,考虑到月壤在制备后的转运过程以及当地气候影响,月壤的绝对初始含水率为20%(仅为此次理论计算参考),本次烘干箱烘干的单次最大烘干量为m=175 kg,CAS-1模拟月壤的紧实密度为1.46 g/cm3,疏松密度为1.14 g/cm3.这里采用疏松密度计算.因此本次烘干月壤的总体积:

物料所含水份可分为非结合水和结合水.一般物料的非结合水含量远远大于结合水的含量,并且非结合水的干燥过程比干燥结合水更容易一些.一般干燥工艺仅干燥非结合水.如果要求物料干燥后的含水率很低,这就需要干燥物料的结合水,干燥结合水的过程相对于干燥非结合水来说是比较困难.据此可以把物料的干燥过程分成两个阶段即干燥初期和干燥后期,干燥初期仅干燥物料的非结合水;在干燥后期阶段主要干燥结合水.由于各种因素的限制及月壤的独特性质,很少经过试验进行分析测定,因此结合月壤的物质特性进行假设,以含水率10%为干燥过程的转折点,可分为含水率20% ~10%和10% ~0%两大区段,其中20%~10%这个区段可视为仅干燥非结合水,10% ~0%可视为仅干燥结合水.以下为理论计算:

在技术要求中,所耗功率不大于30 kW,环境温度0~35℃,箱内温度60~120℃.因此取最大功率为25 kW,室温为25℃,箱内升高最高温度100℃,进行效率计算.

1.1 微波加热

干燥初期含水率20% ~10%:

式中:Q1为将月壤加热到100℃ 理论耗能量kJ;m月为烘干前模拟月壤的质量;Cp为物料的比热,kJ/(kg·℃);ΔT为物料升高的温度.由此计算:

Q1=140 × 0.765 8 × 75 kJ=8040.9 kJ .

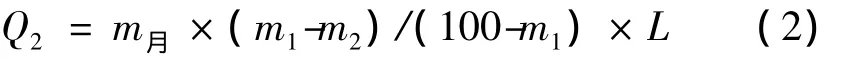

由于这个过程中水份蒸发散出,所以蒸发水耗能为Q2

式中:Q2为蒸发月壤水份需要的理论耗能量,单位kJ;m1,m2分别为物料的初始含水率和终含水率;L为在100℃时的蒸发潜热2257.2 kJ/kg.所以:

因此微波产能的60%用来干燥月壤,则消耗的总能量Q12:

设所用时间为t1,微波的转化效率为60%,由P=W/t联合可得:

干燥后期含水率10% ~0% ,所用时间T2,同理:T2=0.7 h.

1.2 电加热烘干

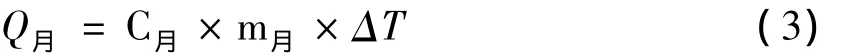

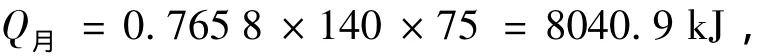

干燥初期含水率20% ~10%,所耗能为

式中:Cp月=765.8 J/(kg·℃),m月=m×80%=140 kg,ΔT=75℃.

所以月壤升高温度耗能Q月:

由于这个过程中水份蒸发出来,质量为m水:

所以月壤中水份升温所耗能量Q水:

L表示在100℃ 时的蒸发潜热2 257.2 kJ,所以

从而总体耗能Q总:

由于能量的转化效率为30%,所以:

由 P=W/t可得 t=3.6 h.

干燥后期10%以下:

由于电加热干燥的后期,几乎仅对结合水干燥,所以效率低,要想达到1%的含水率,需要时间较长,这里不做计算.

通过上述论证可以看出,相对于常规加热干燥方式,微波加热干燥一直有着无可比拟的优势,但这种干燥方式也存在一定的缺点.对于透明性材料很难被加热,并且热不良导体内部会形成大的温度梯度或导致非均匀加热;对于微波干燥的设备需要专门涉及,并且投入资金大,设备比较贵重,复杂;由于微波加热速率快,可能会导致“热斑”及“热失控”,试样温度难以精确测量,并且有时会与不希望的杂志反应或与绝热层相污染;难于维持某个确定温度,只能维持在某个温度段中.

虽然电加热总耗能多,时间长,但也可以达到1%的含水率.综合考虑技术满足性与经济性、安全性的关系,最终确立模拟月壤电加热烘干装置为优选方案.

2 双锥电加热烘干装置整体结构及工作原理

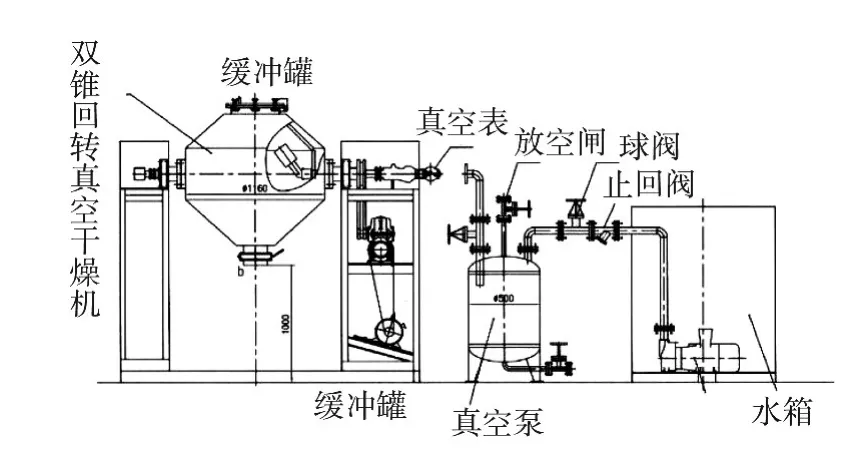

为使烘干过程简单、高效、易操作,且满足每天干燥量不小于2t等技术要求,对电加热增加辅助措施,以提高干燥效率,并针对模拟月壤特点进行防尘工艺处理,确定选用电加热真空干燥装置,并且采用间歇式烘干方式,该装置总体由供热调节系统、真空干燥系统、抽湿过滤系统以及辅助设备等几大系统组成,其原理图如图1.

图1 电加热真空干燥装置原理图

该装置采用模块化设计,几大系统相互独立,相互配合形成统一整体.其工作原理是在内外加热干燥筒体中间均匀加装垫加热板,在外筒体上加装保温层.通过电加热板使物料得到均匀快速的加热,整个加热过程可方便调节加热的温度;加热过程中通过抽湿排除物料水分,可提高加热效率.在抽湿系统入口处加装过滤筛网,可以保证物料的成分不变及防尘,在抽湿排孔处采用多级过滤处理,并最终排放入水吸收,确定无尘.

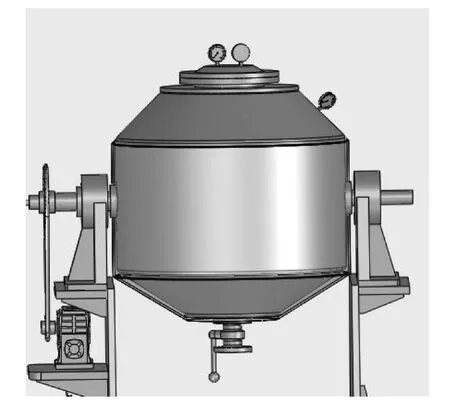

3 真空干燥系统

根据物料的性质在加热物料时选用的是密闭的筒体以达到防尘的要求.当物料处于密闭筒体中加热时,物料中的水分蒸发,筒体中的水分含量将大大增加.根据设计,为达到每天干燥量不小于2t的要求,筒体的一次装料量在375L.假设原始物料的含水率为7%,干燥后的物料含水率要求为不高于1%.根据计算,整个加热过程中蒸发的水分的重量为:

整个加热干燥时间初定为90 min,如果加热过程中蒸发的水蒸气不能排走,将大大影响加热的效率及增加加热的时间.为提高加热效率,需将罐体内水蒸气抽走.在真空加热的特殊环境可以使物料处于松散状态,蒸汽压下降使物料表面的水分(溶剂)达到饱和状态而蒸发,从而使物料在很短时间内达到干燥目的.为此筒体内增加抽湿过滤系统用于实现对回转罐体的抽真空,在加热干燥过程中,筒体内封闭,水分经过滤筛通过排湿孔的真空泵送入冷却除尘等装置,实现对模拟月壤干燥的目的.

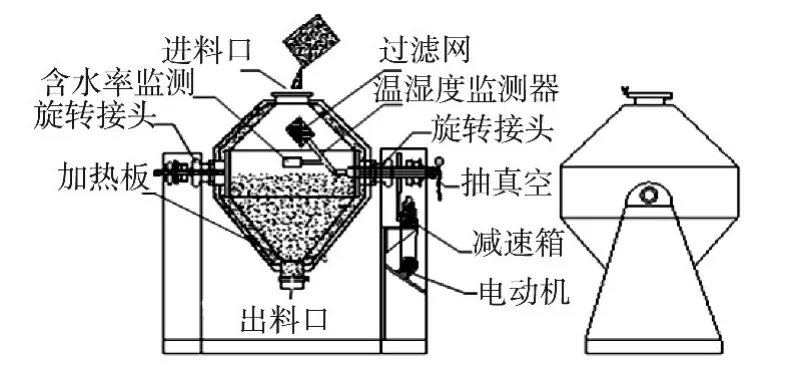

为使物料受热均匀,在加热过程中物料需要进行翻转.一种方法是筒体不动,筒体内设计螺带结构,通过螺带的旋转翻转物料.结构如图2所示.

图2 螺带旋转干燥装置原理图

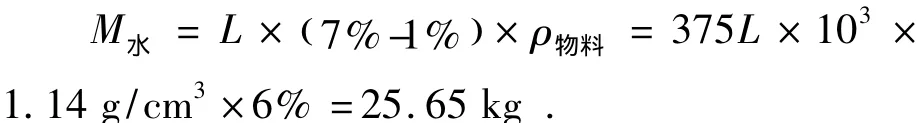

这种设计结构简单,由于筒体在加热过程中保持不动,可将电加热装置直接安装到筒体上.缺点是搅拌螺带和筒内壁要留有间隙,保证螺带在旋转时不会刮伤筒体.由于加热的是粉尘状物料,这就会导致物料在局部有堆积,易改变物料成分且在下料时易残留.为此在筒体设计方案中采用双锥形的回转筒体,在加热过程中,筒体缓慢旋转保证物料翻转受热均匀.双锥型筒体结构保证物料在翻转过程中无堆积,且下料时锥形结构的下料口保证下料快速无残留,具体结构如图3所示.

图3 锥形筒体图

筒体在真空状态下,夹套中的电加热板快速的加热内筒体,热量通过筒体内壁与湿物料接触.湿物料吸热后蒸发的水汽或其他气体,通过真空泵经真空排气管被抽走.由于筒体内处于真空状态,且筒体的回转使物料不断上下和内外翻动,加快了物料的干燥速度,提高了干燥速率,达到均匀干燥的目的.双锥回转筒体内部结构简单,清扫容易,材料能全部排出,操作简便;能降低劳动强度,能改善工作环境;不仅节约能源,而且物料干燥均匀充分、质量好、热效高.外加一些辅助装置,可以很好地实现对模拟月壤的烘干制备.双锥回转真空干燥装置原理图如图4所示.

图4 真空干燥系统原理图

双锥回转真空干燥系统有烘干内桶、烘干外筒、隔热板、入料密封烘干盖、出料密封烘干盖、出料控制阀、供热回转支撑轴、抽湿回转支撑轴、电动机、减速器、带轮传动机构、链轮传动机构、回转支撑立柱等结构以及电控系统组成.

考虑烘干物料量的多少会影响烘干效果及效率,烘干量越多则烘干的效果不佳,效率也低,所以采用分批物料的烘干原则,分批烘干设计的优点是:烘干效果好,效率高,烘干速度快,在同样的时间内总的干燥量相对较多.同时轻化了设备系统,在满足要求的前提下,该设备成本更低.同时烘干完成的物料转运会大大减轻人力的劳动.所以烘干装置采用分批烘干方式,根据现有相关产品筒体的比较,双锥回转罐体的总体积设计为750 L,满载容积为375 L.

双锥回转真空干燥系统工作时首先打开烘干筒体的上料盖,然后运料装置将原始物料通过上料转运至烘干内桶,盖好上料盖保证密封,经由供热调节系统对装置进行温度调节控制,抽湿过滤系统对装置内桶进行抽湿、真空化处理.最后在动力单元的带动下,烘干桶实现对模拟月壤的烘干处理.真空干燥系统结构如图5所示.

图5 真空干燥系统三维结构图

4 结 论

本研究针对模拟月壤的独特物性,提出了电加热真空干燥方法,满足烘干后模拟月壤的含水率低于1%的技术要求.首先对模拟月壤烘干技术进行分析,通过对微波及电加热两种干燥方法的理论分析和比较,综合各种因素,最终确定了电加热方法为最优方案.烘干装置采用间歇式烘干方式以提高模拟月壤的干燥效率.加热筒体内设计有螺带结构,确保物料受热均匀.考虑到通过螺带的旋转翻转可能导致物料堆积,因此在方案设计中采用双锥形的回转筒体来代替普通型的筒体,从而使物料无残留排出,简化操作,降低劳动强度;同时具有节约能源,物料干燥均匀,热效高的特点,能够满足高精度、低含水率的技术要求.该烘干装置外形尺寸为:2 000×1 200×2 400 mm(L×W×H).

[1] 王守恒.干燥技术的进展[J].化学世界,1963(8):375-380.

[2] 刘相东.干燥过程原理研究概况[J].干燥技术与设备,2004,2(3):3-9.

[3] 贺小兵,周少奇.模拟月壤研制及其性质初探[J].应用化工,2010,39(8):1218-1221.

[4] 张绪坤,吴鹏辉,徐刚,等.脱水蔬菜热泵-热风组合干燥装置设计[J].食品科技,2009,34(5):88-91.

[5] 徐红霞.新型热风干燥装置[J].中华纸业,2014,35(24):77-78.

[6] 姚志勇,万金庆,庞文燕,等.冰温真空干燥过程中维持冰温的方法初探[J].食品工业科技,2014(9):196-198.

[7] 纪勋光,张力伟,车刚,等.微波真空干燥技术的探讨[J].干燥技术与设备,2009,7(5):224-227.

[8] Rarisara I,Chaleeda B,George S,A new drying approach to enhance quality of konjac glucomannan extracted from amorphophallus muelleri[J],Drying Technology,2014,32(7):851-860.

[9] 郑永春,王世杰,冯俊明,等.CAS-1模拟月壤[J].矿物学报,2007,27(3):571-578.