某型机叶片水流量控制系统的开发和应用

袁红会,姚晓颖,姜雷

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

某型机叶片水流量控制系统的开发和应用

袁红会,姚晓颖,姜雷

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

摘要:为检测某型发动机高、高/低导叶片水流量,开发了叶片水流量控制系统,采用手动/自动两种控制方式实现水流量控制。详细介绍了系统总体结构、系统原理及系统应用。通过验证,系统能够克服原控制系统存在的弊端,满足现场工艺要求,大大提高了工作效率。

关键词:飞机;发动机;叶片检测;水流量;

0引言

叶片水流量试验是叶片检测的重要工序,是叶片检测的关键环节,关系到叶片气孔的冷却性能是否满足继续装配试车的工艺要求。伴随着公司大修生产任务的增加,现有的水流量试验控制设备存在着诸多弊端:1) 一次只测量一片叶片,工作效率低;2) 只具有流量数据采集、显示和保存功能,系统功能单一;3) 数据单机存储,无法实现数据共享。为此,设计开发了叶片水流量试验控制系统,采用手动/自动两种控制方式实现水流量控制,手动控制方式通过电气操作面板实现,自动控制方式通过在计算机中安装LabVIEW软件,编写系统操作界面及软件控制程序实现。

新开发系统兼容性高,能对三种不同规格型号的叶片(高涡工作叶片,高、低导向叶片)进行水流量试验控制,大大提高了叶片水流量试验效率;同时软件可以采集、显示叶片流量、压力和温度数据,具备叶片数据录入、导入、保存、查询、配台和串台等功能。

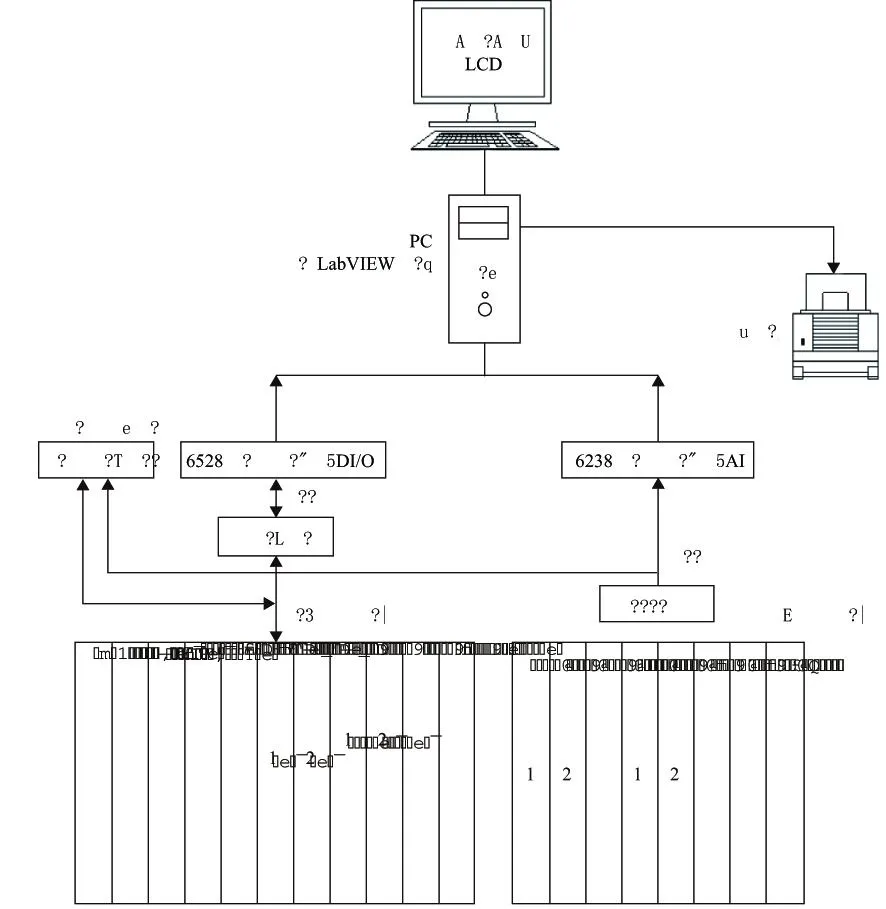

1系统总体结构

系统采用手动/自动控制方式,两种控制方式相互独立,优势互补;手动方式下,通过操作电气操作面板上的控制按钮来实现水流量试验;自动控制方式下,采用程序控制,硬件选用工控机、数据采集卡,软件采用LabVIEW软件开发平台,通过计算机控制实现水流量试验。

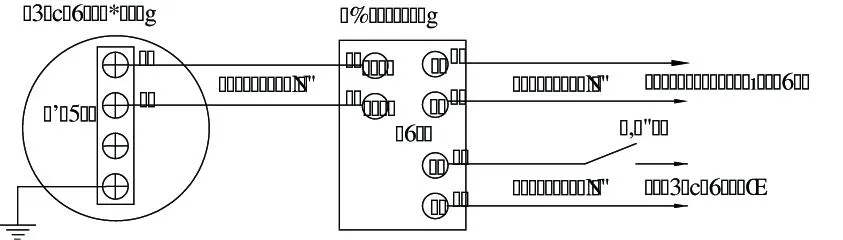

根据系统应用需求,系统包含的标准仪器有:计算机、数据采集卡(PCI-6528)、接线盒(SCB-100)、执行元件(继电器、接触器、电磁阀和指示灯)及控制线缆构成。

模拟量信号传输由计算机、数据采集卡(PCI-6238)、隔离配电器(WP-6233)、流量传感器、温度传感器和压力传感器组成。系统总体结构如图1所示。

图1 系统总体结构图

2系统实施

2.1 电气操作面板

按照设计要求,操作面板具备高涡,高/低导叶片流量显示表,温度表检测水箱温度。手动操作时的指令元件和各种操作的状态显示。电气操作面板如图2所示。

图2 电气操作面板图

各种操作指令按钮和旋钮以及全部指示灯的释义如表1所示。

表1 操作面板指令释义表

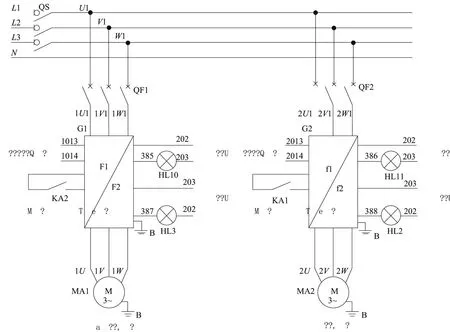

2.2 电气控制原理

水流量试验需要在一定的试验压力范围内进行,系统采用变频器进行调速实现试验压力的自动调节。将安装在管路上的压力变送器输出的4~20mA的电流信号作为反馈信号输入到变频器中,试验压力的目标值直接在变频器中设定,通过在变频器中设置相应的功能参数,进行PI调节,实时控制电机的转速,从而实现管路压力保持在一定的范围之内,保证叶片水流量试验的顺利进行。系统主电路原理如图3所示。

图3 系统主电路原理

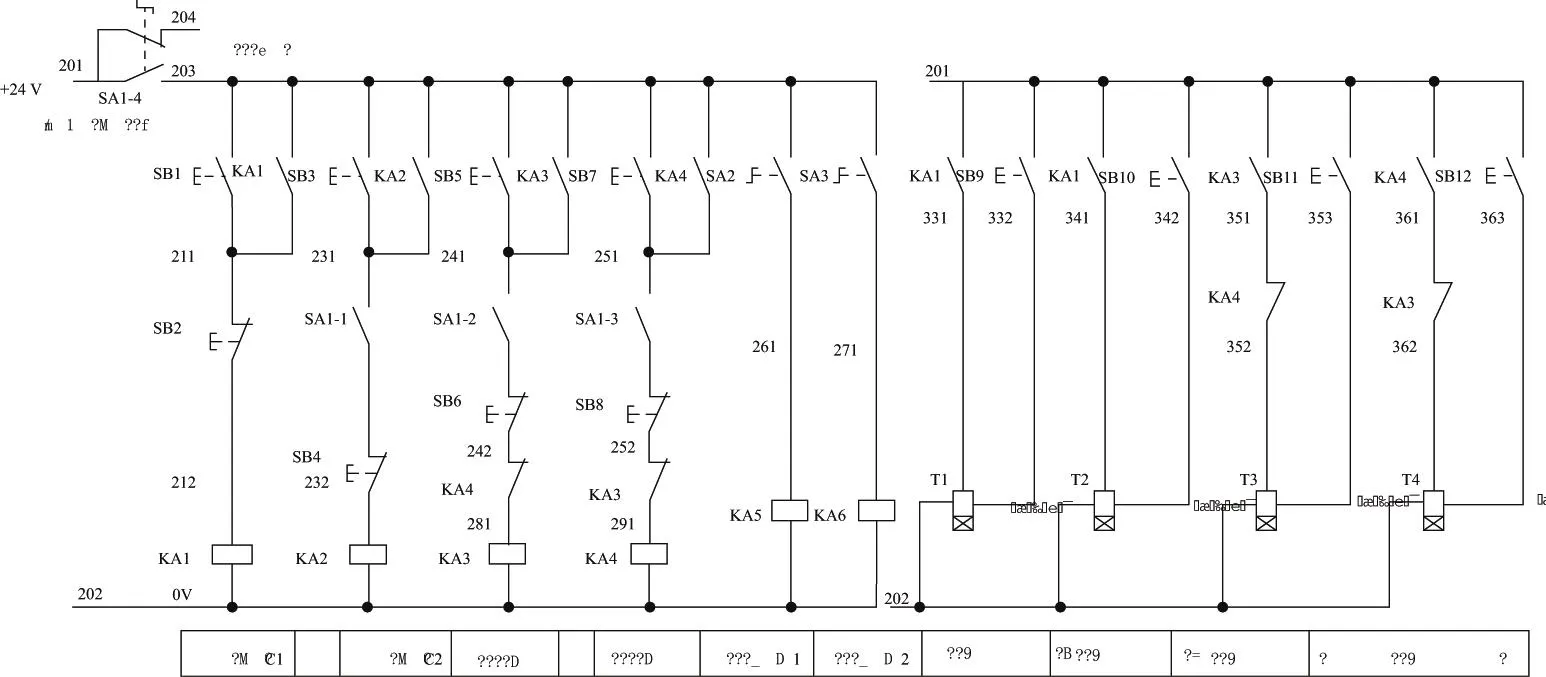

手动控制下,将手/自动切换旋钮SA1旋转到手动位置,通过电气操作面板上的指令控制按钮完成对高涡泵、高低导泵、高低导进水阀、换向阀及计量启停控制,从而完成叶片高涡、高/低导水流量试验控制。

图4 系统控制回路原理

自动控制下,将手/自动切换旋钮旋SA1转到自动位置,通过系统软件设计实现水流量试验控制。开关量控制信号通过编写LabVIEW程序由计算机输出到数据采集卡,通过信号电缆输入到接线盒(SCB-100),完成对高涡、高低导泵、进水阀的启停控制以及计量启动控制。系统控制回路原理如图4所示。

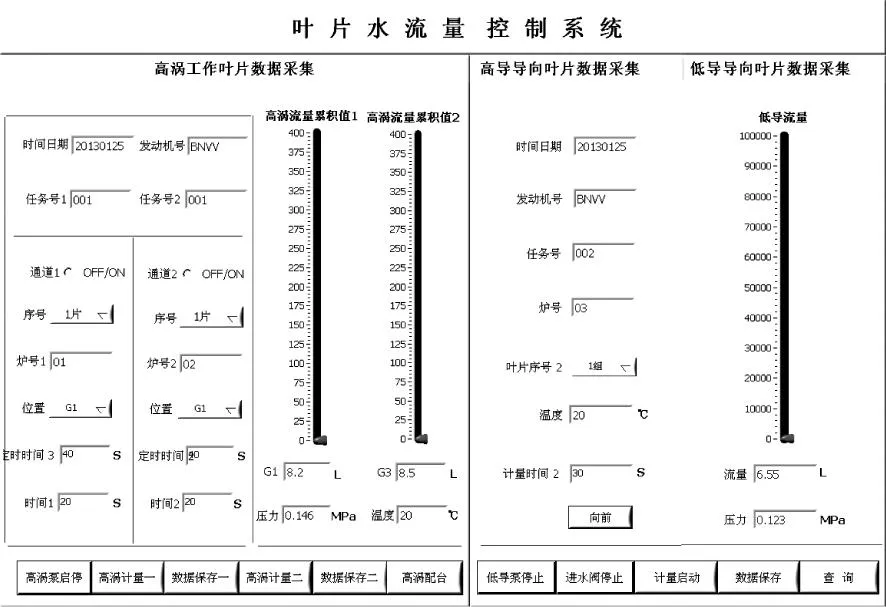

2.3 数据采集

系统采用传感器将采集的流量、温度、压力物理信号转换成4-20 mA的标准电流信号,然后此信号经隔离配电器WP-6233送至PCI-6238数据采集卡进行采集。在上位机LabVIEW软件中进行处理分析,包括数据的平均值滤波、计算、实时显示、保存、查询等。高涡流量数据采集如图5所示。

图5 高涡叶片流量数据采集

PCI-6238是NI公司M系列多功能数据采集卡,具有8路模拟信号输入通道,采样率为250 kS/s,输入范围为4 mA~20 mA;2路模拟量输出通道,分辨率为16位;10路数字I/O,数字触发;NI-DAQmx测试软件和硬件配置支持。

对系统而言,由于现场8路传感器输出均为4mA-20mA的电流信号,所以采用PCI-6238数据采集卡及相关附件完全能够满足水流量的数据采集功能。PCI-6528数据采集卡是NI公司专用的数字IO卡,具有组隔离16路漏极 /源极输入(±30 VDC);24路输出(±60 VDC,单通道3.5 A,所有通道150 mA);24路输入(±60 VDC);高电流驱动,工业级24 V逻辑阀值。针对本系统的现场控制信号为10路输出,5路输入,从DIO点数需求及驱动能力上选用PCI-6528及相关附件能够满足现场的控制要求。

需要注意的是在接线盒SCB-100上有6个开关,针对不同的功能板卡开关的位置设置是不同的,要根据所需测量功能进行正确的设置,否则会造成控制功能紊乱,严重的甚至会导致数据采集卡损坏。

2.4 系统软件

由于LabVIEW具有作为一种图形化的编程语言,在数据采集、仪器控制、测量分析与数据显示方面具有明显的优势,能为各种应用提供必要的开发工具,内含丰富的数据采集、数据信号分析以及控制等子程序,用户利用创建和调用子程序的方法编写程序,使创建的程序模块化,易于调试、理解和维护,而且程序编程简单、直观。

因此,系统采用LabVIEW软件平台开发,界面友好、美观、便于操作。由于NI公司的数据采集卡与LabVIEW软件具有完美、可靠的兼容性,所以本系统数据采集卡采用美国NI公司的PCI-6528和PCI-6238,实现水流量试验设备信号的控制和数据采集。高涡工作叶片水流量试验软件设计流程如图6所示。当启动采集卡进行多缓冲连续数据采集时,可以随时启动数据保存按钮进行数据保存。高、低导导向叶片水流量试验流程与高涡叶片相似。

图6 高涡工作叶片水流量试验软件流程图

3系统功能验证

系统实现了高涡(高导、低导)工作叶片数据录入、水流量采集、配台、串台、设备稳定性试验等功能,下面以高涡叶片测量为例对系统的功能进行验证和说明。

3.1 水流量数据采集

叶片水流量控制系统实现了高涡泵的启停控制、计量启动控制、超压、超差报警指示以及试验压力、温度及流量数据监测功能。

系统实现了累积流量数据进行计算和分析,将合格的叶片数据信息保存在ORACLE数据库合格表中,报废的叶片数据信息保存在ORACLE数据库报废表中。

操作过程说明:在左边的时间文本框和选择文本框中输入和选择相应的文本信息,按下高涡泵启动按扭,启动高涡泵,按下计量1按扭、计量2按扭,待计时结束数据保存按扭变成绿色,按下数据保存按扭,数据自动保存在数据库中,操作界面如图7所示。

图7 高涡工作叶片水流量采集与控制界面

3.2 高涡工作叶片配台

系统实现了在高涡工作叶片配台界面输入发动机号、任务号、炉号,则将合格的叶片数据信息查询出来,能将查询结果显示在表格中。在去向任务号、发动机号、试车类型及次数文本框中输入相应信息,点击“正常配台”按钮,如果显示高涡72片工作叶片都是合格的,则完成配台功能。软件还能对叶片数据删除、保存,操作界面如图8所示。

3.3 高涡工作叶片串台

如果系统的高涡叶片配台界面中显示的叶片信息少于72片,说明配台没有成功,需要在串台界面中选择所需要的发动机叶片重新进行配台。软件串台界面实现了查询功能,能将查询结果显示在表格中。

系统实现了将选中的所需叶片数据(一行或多行中指定列的内容)添加到相应配台界面表格中指定的列,且在配台界面表格中的最后一行追加,进行再次配台,直至配台成功,操作界面见图9所示。

图9 高涡工作叶片串台界面

4结语

根据现场的工艺技术要求,设计开发了一套包含手动/自动控制方式的叶片水流量试验控制系统,具有操作简单、界面友好、实时数据显示、模块化编程、程序清晰易读、完善的数据处理与分析功能。

系统能对三种不同规格的叶片进行水流量试验,并对数据进行实时显示、计算、保存和查询,满足了现场的工艺技术要求。

系统经过调试,已应用于现场进行发动机叶片水流量试验与控制,极大的提高了产品的生产效率,为发动机的装配和试车有序进行提供了强有力保证。

参考文献:

[1] 王磊,陶梅.精通LabVIEW 8.0[M]. 北京:电子工业出版社,2007.10.

[2] 雷振山.LabVIEW 7 Express 实用技术教程[M]. 北京:中国铁道出版社,2005.

[3] 陈志光,秦朝葵,孙秀丽.虚拟仪器的温度流量测试系统设计[J]. 自动化仪表,2009,30(6):54-56.

[4] 黄竹青,刘伟.虚拟仪器下回热系统监测与故障诊断系统研究[J]. 自动化仪表,2009,30(7):48-60.

Development and Application of Flow Rate Controlling System of Areo-Engine Blade

YUAN Hong-hui, YAO Xiao-ying,JIANG Lei

(AVIC Shenyang Liming Aero-Engine (Group) Co., Ltd.,Shenyang 110043,China)

Abstract:In order to test the flow rate of the high pressure turbine vane and the high/low pressure turbine guide vane, a controlling system for the vane flow rate is developed, which is operated in the automatic and manual control mode which are used to control its flow rate. This paper introduces in detail its overall structure, principle and application. The system can be used to overcome the shortcoming of the old control system, meet the process requirements and improve the working efficiency greatly by the experimental verification.

Keywords:aircraft; areo-engine; blade measurement; water flow rate

中图分类号:V231.3;TP273

文献标志码:B

文章编号:1671-5276(2015)02-0188-04

作者简介:袁红会(1983-),女,辽宁葫芦岛人,工程师,硕士,主要从事电子电器(气)及数采系统设计工作。

收稿日期:2013-12-24