车辆轮对注油退卸原理及应用

孙建军,吴卫红,戴俊,李红林

(1.晋西工业集团有限责任公司,山西太原030027;2.马鞍山马钢晋西轨道交通装备有限公司,安徽马鞍山 243000)

现代铁路运输要求列车运行必须安全可靠。轮对是列车行走最关键的部件之一,其强度直接关系到列车运行的安全。车轮和车轴是轮对最重要的组成部分,防止车轴疲劳折损是保证铁路运输安全的有效措施之一。轮对在压装和退卸过程中长期存在着难以避免的拉伤问题。为了防止车轴轮座在压装或退卸过程中产生拉伤,避免过早产生疲劳源,杜绝切轴事故发生,国内外专家研究出了轮对注油压装和注油退卸工艺。

应用注油压装和注油退卸技术最早的是瑞典SKF公司,早在20世纪50年代,SKF公司就将它应用于大型轴承的安装和退卸中。60年代,德国和日本将该项技术应用于铁路机车轮对上。我国应用此项技术始于60年代,80年代后,随着高压油泵技术的发展,注油压装和注油退卸技术在铁路机车、动车、城轨、地铁轮对压装和退卸过程中得到了广泛的应用,现在我国已经制定了注油相关的技术标准和行业规范。

由于轮对在压装曲线、压装尺寸不合格、轮对检修退轮等情况下,带注油孔的轮对需要用到注油退卸法,因此针对以上情况,对采用注油法退卸轮对的可行性进行了分析并通过试验进行验证。

1 原理分析

1.1 注油退卸原理

轮对冷压退卸的缺点是容易在装配面处产生拉伤,拉伤主要是在没有润滑剂的状态下退卸而产生的,采用注油退卸方式可解决这一问题。

采用注油退卸方式的轮对,其车轮上设计了注油孔,退卸时通过注油孔向车轮轮毂孔环形油槽内注入高压油,可在轮座与轮毂孔配合面间形成一层油膜,将轮座与轮毂孔的过盈配合连接转化为间隙连接,使摩擦阻力减小,这样只要在轴向施加较小的压力(一般小于100 kN)就可以把车轴退出,从而减少了装配面间的擦伤。

这种注油退卸法从原理上讲,主要是通过高压注油使车轮轮毂孔与车轴轮座间的配合状态发生变化,具体可以通过以下4个步骤进行说明:

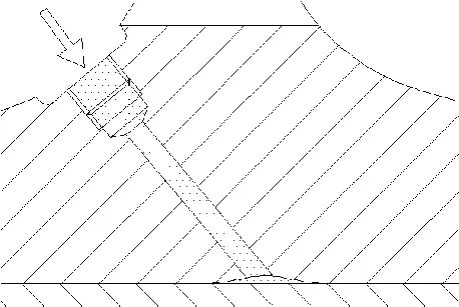

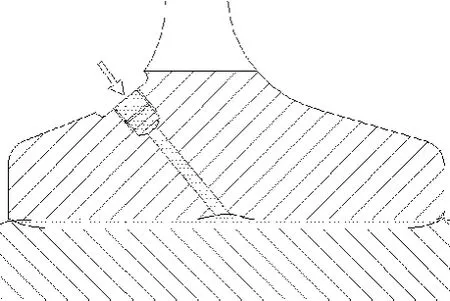

第1步,不供给油压时,在环形油槽附近车轴装配面发生变形,如图1所示;

第2步,进行注油退卸时,用高压油泵向环形油槽供给压力油,装配面逐渐压缩,如图2所示;

第3步,进一步供给油压时,压力油在环形油槽附近逐渐向轴向扩大,如图3所示;

第4步,当油压达到极限油压时,在接近装配面的全长上,油膜将装配面分开。这时,在装配面的两端,由于端部效应,即使油压一直供给,在装配面两端的正压力也比中间部位高,所以油膜呈图4所示的状态,也就是两端成封闭状态,暂时停滞在装配面上。在这种状态下,用很小的轴向力就可以把车轴与车轮分离。

图1 不供给油压时的配合状态

图2 注油退卸时的配合状态

图3 进一步注油退卸时的配合状态

图4 油压达到极限时的配合状态

1.2 注油退卸结构示意图

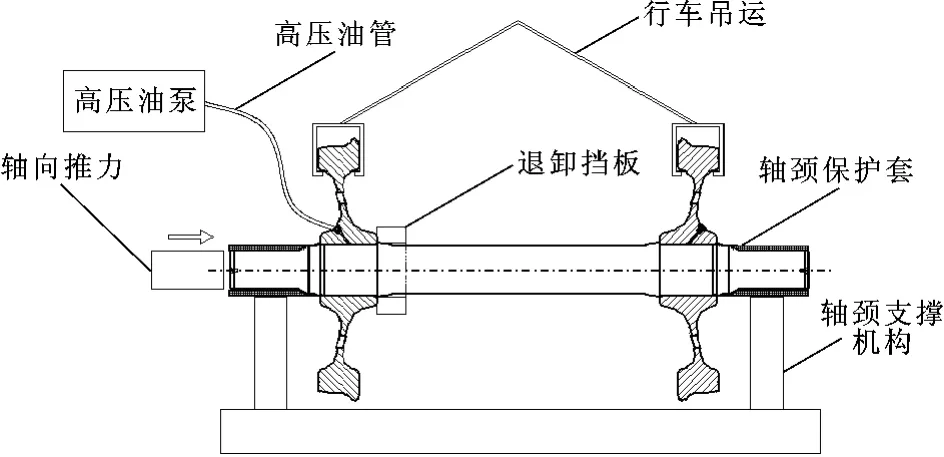

注油退卸时,用行车将轮对吊运起来,放置在轮对退卸机的轴颈支撑机构上,用退卸挡板挡住车轮轮毂,通过高压油泵、高压油管输入高压油,在轮座与轮毂孔装配面间形成一层油膜,通过轮对退卸机提供轴向推力,压头压紧车轴轴端,使车轴轴向移动,直至将车轮退下。注油退卸结构示意图如图5所示。

图5 注油退卸结构

2 工艺参数计算

2.1 过盈量

TB/T2202-1991《车轮与车轴注油压装技术条件》规定:注油压装时轮座与轮毂孔的过盈量应在轮毂孔值0.8‰~1‰之间。作者进行的注油退卸试验,轮座与轮毂孔之间的过盈量δ可按下式进行计算:

最小过盈量δmin=0.8‰·d=0.159 mm;

最大过盈量δmax=1‰·d=0.199 mm。

式中:d为轮毂孔直径,φ199 mm。

2.2 接触应力

轮对退卸时,要形成液体润滑油膜,注油油压就必须高于轮座与轮毂孔配合面上的接触应力,在材料的弹性限度内,轮座与轮毂孔表面的接触应力pk可按下式进行计算:

式中:δ为过盈量最大值为0.19 mm;E为弹性模量,2.06×105MPa;d为轮毂孔,直径φ199 mm;ξW为系数,实心轴时为1;ξN的值由下式可得:

式中:D为车轮外径,φ851 mm;d为轮毂孔直径,φ199 mm。

计算可得pk=93.0 MPa。

2.3 拆装油压

拆装油压px一般比接触应力pk大10%,px的值由下式可得:

px=1.1·pk

计算可得px=102.3 MPa。这个压力就是理论计算的过盈量为0.19 mm时注油退卸的极限油压,注油退卸时,油膜建立起来以后若再提高油压,多余的油就会从轮座的两端溢出。

2.4 压出力

式中:px为拆装油压,102.3 MPa;dm为结合面平均圆锥直径,φ199 mm;lf为结合长度,156 mm;μ为拆卸时结合面的摩擦因子,因结合面有油膜,一般取μ=0.02;C为结合面锥度,取0.02。计算可得Pxe=99.7 kN。由于μ较小,所以拆卸时并不需要很大的轴向力。

3 实施过程

3.1 注油退卸准备

3.1.1 高压油泵

根据计算出的拆装油压px,对注油退卸需要的高压油泵进行了选型,采用了国内最先进的高压泵。选择的高压油泵 (图6)由齿轮泵、电机、高压压力表、换向阀、溢流阀、增压器、油路、油箱等组成,可输出较大流量,实现高压泵供油,高压油泵具有带压换向、停机保压等性能,可满足带注油孔车轮轮对的压装与退卸的需要。

图6 高压油泵

高压油泵参数如下:增压比1∶10,最大输入压力20 MPa,最大输入流量12 L/min,最小输出流量0.2 L/min;齿轮泵额定工作压力20 MPa,最大工作压力25 MPa,排量4 mL/r;系统最大输出压力200 MPa,流量0.2~5.5 L/min。

3.1.2 压力油

注油退卸的压力油可采用机械油、液压油、发动机油、压缩机油等,但是不允许油中含有酸、水、树脂等化学杂质成分,防止油污染。在注油退卸时不能采用轮对冷压装时常用的植物油,因为植物油有树脂氧化的可能,会影响高压油泵的工作。

注油退卸时,油不仅作为压力媒介,同时还起着润滑剂的作用,为了使装配面尽可能减少突发性泄漏,最好采用运动黏度在32~46 mm2/s(40℃)范围内的黏滞油,如果结合面漏油,可以适当提高油的黏度。本次作者选用了32号机油进行试验。

3.2 注油退卸过程

(1)准备高压油泵、轮对退卸机、高压油管、油管接头、轴颈保护套、退卸挡板等设备、材料及工装。

(2)连接高压油泵管路,接通高压油泵。

(3)根据计算出的拆装油压px,将高压油泵的输出油压调节为105 MPa。

(4)安装轮对退卸机退卸挡板,在需要退卸的轮对两端套上轴颈保护套,用行车将轮对吊在轮对退卸机轴颈支撑机构上。

(5)将高压油管接头接在车轮注油孔上,拧紧螺母以确保安全。

(6)启动高压油泵,油压逐渐升高,当油压升高接近105 MPa时,油从轮座两端结合处渗出,轮座与轮毂孔配合表面形成油膜,使摩擦阻力减小,这时启动轮对退卸机,压头轴向顶紧车轴,只用很小的力就将车轴与车轮分离。

3.3 注油退卸结论

(1)此次注油退卸时压力达到90~95 kN时车轴即与车轮产生位移,而非注油退卸时至少需要1 000 kN。退卸后车轴轮座表面和轮毂孔内表面状态较好,只有轻微的痕迹,未损伤表面。

(2)此次注油退卸试验过程中实际拆装油压px与压出力Pxe等数据均与工艺参数理论计算数值接近。实践证明:理论与实践相结合,起到了理论指导实践的作用,保证了工艺技术要求和产品的稳定性,达到了国际标准。

4 结束语

注油退卸技术是一项日趋成熟的技术,具有操作方便、维护简单、合格率高等优点,在当今机车、动车、城轨、地铁轮对领域被广泛推广和应用。由于轮对在退卸时不会擦伤轮座和轮毂孔,因此轮座和轮毂孔不需二次加工即可重新进行压装,显著延长了车轴的使用寿命。

应用注油退卸原理进行理论与实践,对工艺参数进行分析与计算,对相关设备、工装进行选型与设计,实施了注油退卸试验并得到了可靠的验证,不仅完善了轮对注油退卸的工艺,也为今后进行轮对注油退卸工作提供了可靠的依据。

[1]TB/T 2202-1991车轮与车轴注油压装技术条件[S].

[2]成大先.机械设计手册[M].5版.北京:化学工业出版社,2007.

[3]GB/T15755-1995圆锥过盈配合的计算和选用[S].

[4]广重岩.铁路机车车辆轮对[M].俞展猷,译.北京:中国铁道出版社,1981.