轮对压装机液压系统故障综述

戚景观,王兴,齐向东,张慧闻,姚欢,宋朝瑞

(1.晋西车轴股份有限公司机动部,山西太原030027;2.太原科技大学计算机学院,山西太原030024;3.太原科技大学电子信息工程学院,山西太原030024;4.太原科技大学研究生学院,山西太原 030024)

目前,中国铁路的年货物发送量居世界第一位,由此可见,货物运输是铁路运输中非常重要的一部分。如何缓解运输紧张状况和确保货车运用安全,一直是铁路部门思索的重大课题。把铁路上用于载运货物的车辆统称为铁路货车,轮对是铁道货车行走部分的关键部件。车辆运行中,轮对受到动、静载荷作用的同时还承受制动载荷的作用,因此,轮对压装质量的好坏将直接影响行车安全,轮对压装机是当今轮对产品压装工序中应用范围广、压装效率高、压装质量好的必备自动化设备。

1 轮对压装机概述

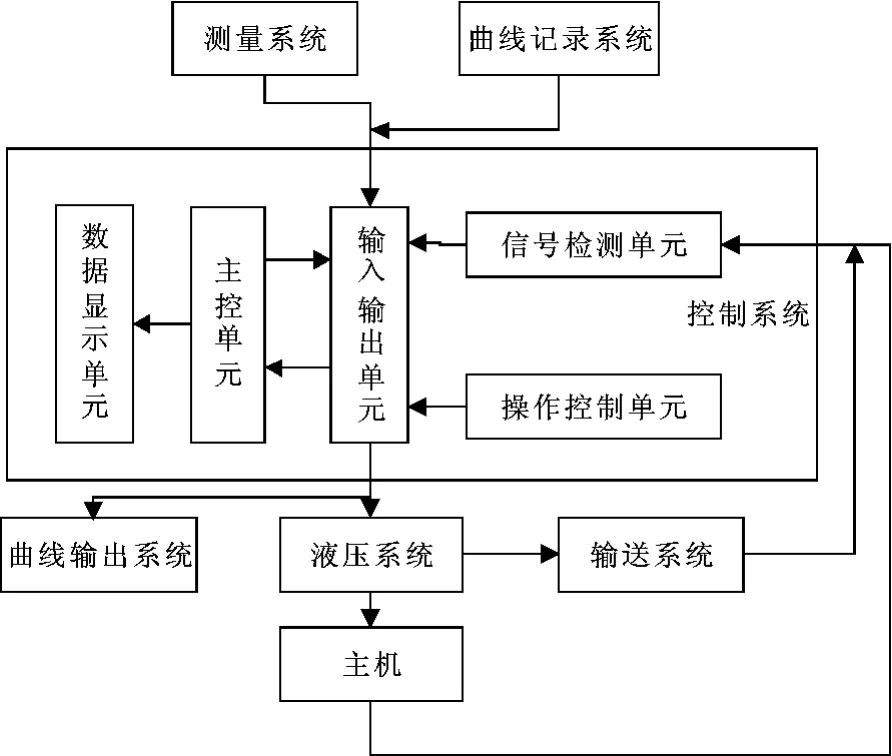

轮对压装机是由主机、测量系统、液压系统、曲线记录系统、曲线输出系统,控制系统等组成。轮对压装机结构见图1所示。

图1 轮对压装机结构组成

对于轮对压装机,首先它能一次完成轮对组装,采用不掉头压装方式,实现与预压装直接连接,缩短压装时间;其次,它的检测系统采取如下结构:测量杆是由金属圆柱体构成,双向油缸驱动,安装在上横梁的滑座上,采用接触方式,在滑座上连接拉线式旋转编码器,随着车轮的移动进行随动,进而能自动地记录轮对压装曲线,并且能按照铁道标准自动判断曲线是否合格,可与HMIS系统实现数据共享;再者,它配有安全保护联锁装置和短路、断路及漏电保护装置,具有完善、可靠的联锁保护和故障报警等功能;最后,它选用伺服液压泵,采用国外最新控制及液压技术,能实现工进和快进的自动转换,并保证额定负荷下连续工作22 h,精度稳定,不出现升温过高和泄漏现象。

2 液压系统简介

液压系统是轮对压装机的关键部分,是设备的心脏,主要为设备提供所需的动力,通过控制系统的控制实现压装、进出料小车移动及其他辅助动作。液压系统设计的好坏,将直接影响到压力曲线是否能够满足铁标的要求,是否能够满足提速车辆所要求的轮对组装时轮位差和内侧距的位置精度。液压系统原理如图2所示。轮对压装机的液压系统由主液压系统及辅助液压系统组成,用于实现各机构的动作,主、副液压系统使用一个油箱。

图2 液压系统原理

主液压系统主要是由伺服液压泵组、阀组、管路及主压装缸组成,辅助液压系统主要由变量液压泵组、阀组、管路及油缸组成。

一个完整的液压系统由5个部分组成,即动力元件、执行元件、控制元件、辅助元件 (附件)和液压油。液压系统基本装置是动力元件和执行元件:油泵作为动力元件,连续将油推出,并把机械能转变成压力能和动能;油缸作为执行元件,是用来把液压能重新转换成工作所需机械能的系统部件;阀作为控制元件,控制油的流量和流动方向或限制压力;油箱、滤油器、连接管路、密封件、冷却器以及其他辅助元件分别用来负责油液的贮存、净化、输送、密封和散热等辅助性工作。

3 系统故障总结

结合轮对压装机液压系统在生产中所出现的故障,按照液压系统故障部件划分具体如下:

(1)作为动力元件,液压泵出现的故障有:

泵容积效率低,泵不转,泵反转,电机转向不对,泵不吸油,泵轴可转动但内部折断等导致的液压泵不输油、出油量不足;

吸空现象严重,吸入气泡,液压泵运转不良,泵的结构因素、泵安装不良等导致的液压泵噪声较大;

泵吸气,泵内油液过脏,装配不良、结构因素等导致的液压泵压力不稳定,流量不稳定;

装配不良、油液质量差、管路故障、受外界影响、内部泄漏大等导致的液压泵异常发热。

(2)作为控制元件,各种液压阀出现的故障有:

溢流阀出现的故障主要有:调不上压力、压力调不高、压力突然升高、压力突然下降、压力波动(不稳定)、振动与噪声。

减压阀出现的故障主要有:无二次压力,不起减压作用,二次压力不稳定,二次压力升不高。

顺序阀出现的故障主要有:始终出油,不起顺序阀作用;始终不出油,不起顺序阀作用;调定压力值不符合要求;振动与噪声;单向顺序阀反向不能回油。

电液/电磁换向阀出现的故障主要有:主阀芯不运动,阀芯换向后通过的流量不足,压力降过大,液控换向阀阀芯换向速度不易调节,电磁铁过热或线圈烧坏,电磁铁吸力不够,冲击与振动。

(3)作为执行元件,液压油缸出现的故障有:

压力不足、压力已达到要求仍不动作等导致的液压缸活塞杆不能动作;

内泄漏严重,外载荷过大,活塞移动时“憋劲”,缸内进入空气等导致的液压缸活塞杆速度达不到规定值、液压缸爬行;

装配不良,密封件质量问题,活塞杆和沟槽加工质量差,油黏度过低,油温过高、高频振动、活塞杆拉伤等导致的液压缸外泄漏。

(4)作为辅助元件,冷却系统出现的故障有:风机不能转,风机轴承磨损。

(5)作为辅助元件,液压站、油管出现的故障有:在接头和接口处出现泄漏。

(6)作为辅助元件,滤油器出现的故障有:滤芯破坏变形,滤油器脱焊,滤油器掉粒,滤油器堵塞。

4 故障分析

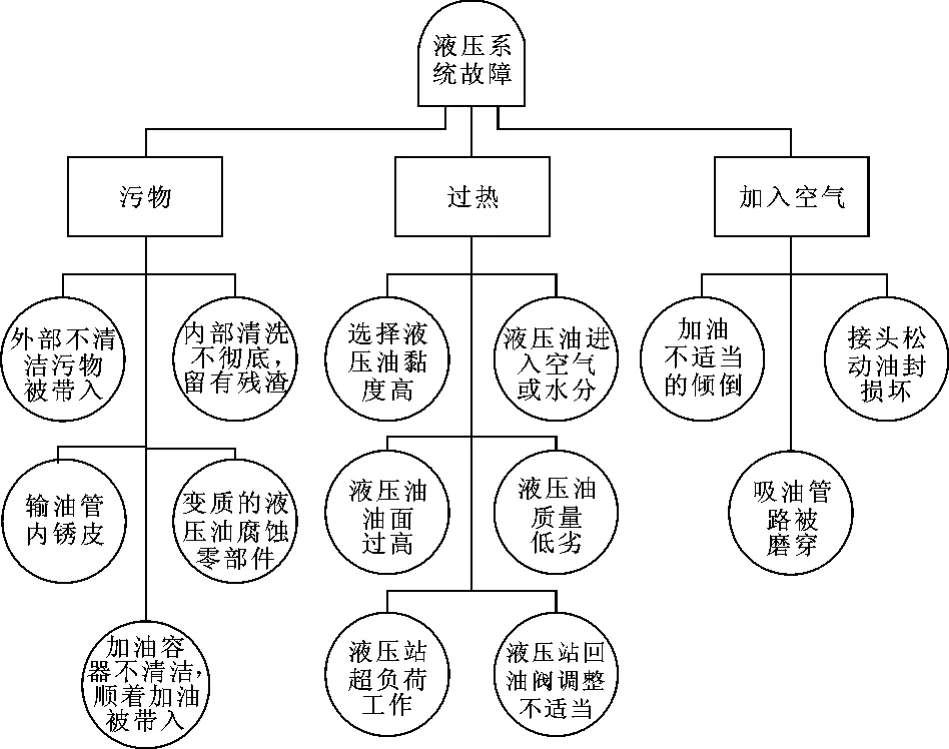

4.1 故障树分析法

故障树分析 (FTA)技术采用逻辑方法,形象地进行危险的分析工作,特点是直观、明了、思路清晰、逻辑性强、可以做定性分析、也可以做定量分析,体现了以系统工程方法研究安全问题的系统性、准确性和预测性,它是安全系统工程的主要分析方法之一。

故障树图是一种逻辑因果关系图,它根据元部件状态 (基本事件)来显示系统的状态 (顶事件)。故障树图也是一种图形化设计方法,并且作为可靠性框图的一种可替代的方法。一个故障树图是从上到下逐级建树并且根据事件而联系,它用图形化“模型”路径的方法,使一个系统能导致一个可预知的、不可预知的故障事件 (失效),路径的交叉处的事件和状态,用标准的逻辑符号 (与、或等)表示。轮对压装机液压系统故障树如图3所示。

图3 液压系统故障树

4.2 液压系统故障分析

一般来讲,轮对压装机液压系统不出现制造质量问题,工人按照要求操作轮对压装机,那么轮对压装机液压系统出现故障的原因多是相关人员预防性的维护保养工作没做到位,特别是轮对压装机液压系统出现污染、过热以及进入空气时,更易引起系统故障。

4.2.1 污物

具体而言,轮对压装机液压系统液压油会由于进入污物而变质导致液压系统发生故障。结合轮对压装机运行情况,并通过对此故障原因进行分析,下面对进入液压油污物来源进行说明。

来源1:液压系统外部不清洁,污物顺着加油能被带入液压系统;或在设备管理员检查液压系统油量时进入液压系统;或通过损坏的油封或者密封环进入液压系统。

来源2:液压系统内部清洗不彻底,会在油箱或者部件内留有微量的残渣。

来源3:加油容器不清洁,污物也能顺着加油而被带入到液压系统。

来源4:输油管在管内产生锈皮,锈皮会由于液压油流动而被带入到液压系统。

来源5:变质的液压油会腐蚀液压系统零部件,被腐蚀的金属会成为游离分子悬浮在液压系统油中。

4.2.2 过热

具体而言,轮对压装机液压系统会由于过热导致液压系统发生故障。结合轮对压装机运行情况,对此故障原因进行分析。下面是造成液压系统过热的原因:

原因1:液压油中进入空气或水分,这样的液压油转变为压力油,里面掺杂的空气和水分就会助长增加热而引起过热。

原因2:液压站中液压油油平面过高,液压站在运行中会引起液压油强烈搅动,从而导致油温过高。

原因3:质量低劣的液压油随着时间推移黏度会变低,使泄漏量增大,液压站的容积效率降低,从而导致系统温升速度加快。

原因4:液压站工作超过额定负荷,导致液压油过热。

原因5:液压站回油阀调整不适当,或者已磨损的零件未及时更换,这种现象也会产生过热情况。

原因6:液压油选择要适当,选择黏度高的液压油,液压油流动时产生的阻力较大,液压系统克服阻力所消耗的功率较大,转化为热量从而造成油温上升。

4.2.3 空气

具体而言,轮对压装机液压系统如进入空气也会导致液压系统发生故障。结合轮对压装机运行情况,对此故障原因进行分析。下面是造成液压系统液压油进入空气的原因:

原因1:给液压站加油时,不适当的倾倒致使气泡混入液压油中。

原因2:液压站油管接头松动或者油封损坏,在液压站运行中空气被吸入到系统中。

原因3:液压站吸油管路被磨穿,空气会顺着破口进入液压系统当中。

5 主要故障对策

5.1 液压泵故障对策

5.1.1 液压泵不输油、出油量不足

(1)若因泵不转或反转而起,应检查电气部件和线路、电动机转向、电机和泵之间连接键、溢流阀和单向阀等并排除故障。

(2)若泵轴仍可转动,则应检查泵轴内部折断原因并更换新轴,拆开并检修泵内滑动副,装配按要求选配间隙,还应检查油质、冷却器以及油箱油量,若发现问题及时处理。

(3)若因泵不吸油而起,则首先分析泵不吸油原因然后采取措施解决问题。

(4)若因泵容积效率低而起,则需拆开、清洗、修理和更换磨损滑动零件,研磨磨损配油盘端面,更换轴承,更换柱塞并配研到要求间隙,清洗后重新按技术要求装配。

5.1.2 液压泵噪声较大

(1)若因吸空现象严重而起,应有选择性地采取如下措施:清洗或更换堵塞过滤器,适当加长调整吸油管长度或位置,检查并紧固连接处和结合面的密封等。

(2)若因吸入气泡而起,应有选择性地采取如下措施:进行空载运转排空气,加长吸油管等。

(3)若因运转不良而起,检查泵内轴承以及其他零部件磨损情况并及时拆卸清洗更换。

5.1.3 液压泵压力不稳定,流量不稳定

(1)若因泵安装不良而起,则应采取以下措施:清洗或更换堵塞过滤器,适当加长调整吸油管长度或位置,检查并紧固连接处和结合面的密封等。

(2)若因吸入气泡而起,则应采取以下措施:进行空载运转排空气,加长吸油管等。

(3)若泵内油液过脏则过滤或者更换油液。

5.1.4 液压泵异常发热

(1)若因装配不良而起,则应选择以下措施:若间隙选配不当应拆开液压泵清洗,测量间隙,重新配研达到规定间隙;若因油液质量差而起,则应按规定选用液压油,若发现油液含有水分或者污染则应清洗油箱内部,然后更换合适油液。

(2)若因泵内部泄漏大和容积效率低而起,则需拆开、清洗、修理和更换磨损滑动零件,研磨磨损配油盘端面,更换轴承,更换柱塞并配研到要求间隙,清洗后重新按技术要求装配。

5.2 液压阀故障对策

检查溢流阀,若是主阀芯出现阻尼孔堵塞、工作不灵敏等现象,则应清洗阻尼孔使之畅通,检修更换零件,过滤或更换油液;若是先导阀调压弹簧出问题,则应更换弹簧;若是由于阀使用不当,通过流量超过允许值,则应在额定流量范围内使用溢流阀;若是系统存在空气,排除空气。

检查减压阀,若是主阀芯在全闭位置或全开位置卡死,主阀弹簧折断弯曲变形,阻尼孔堵塞,则修理、更换零件和弹簧,过滤或更换油液;若是使用错误,泄油口不通,则应检修螺塞和卸油管等部件;若是出现部件漏油,则更换密封件,紧固螺钉,消除外漏。

检查顺序阀,若是阀芯、单向阀在打开 (关闭)位置上卡死,则应修理阀芯、单向阀,检查油质,更换弹簧,使配合间隙达到要求,并使阀芯移动灵活,油质若不符合要求应过滤或更换;若是回油阻力太高,油温过高,则应降低回油阻力,控制油温在规定范围内。

检查电磁换向阀,若是电磁铁线圈烧坏、线路故障、铁芯卡死等问题,则应检查原因,进行修理或更换;若是先导电磁阀阀芯与阀体孔卡死,则修理配合间隙达到要求,使阀芯移动灵活;过滤或更换油液;若是油路故障,则应清洗堵塞控制油路使之畅通,将端盖漏油处的螺钉拧紧;若是阀开口量不足,则应检查推杆,更换适宜长度的推杆;若是出现换向冲击,则应从选用大通径电液动换向阀、调小节流阀节流口、减慢阀芯移动速度、检修单向节流阀等方面考虑解决问题。

5.3 油缸故障对策

5.3.1 活塞杆不能动作

(1)若因压力不足而起,则检查换向阀、液压泵和主要液压阀等的故障原因并及时排除,检查密封件磨损情况并及时更换损坏密封件。

(2)若因压力已达到要求但仍不能启动、压力不足而起,活塞杆移动“憋劲”时则应检查缸筒与活塞、导向套与活塞杆、活塞杆与夹布胶木导向套配合间隙并调整到规定值,如液压缸装配不良应重新装配和安装;液压回路液压缸背压腔油液未与油箱相通,连通回油的换向阀未动作时应检查原因并消除。

5.3.2 活塞杆速度达不到规定值、液压缸爬行

(1)若因内泄漏严重而起,则应检查并更换密封件,或者检查并更换适宜黏度的液压油,若是油温过高则应检查原因并排除故障。

(2)若因外载荷过大而起,若是设计错误则应重新核算并更换元件,若是工艺使用错误造成外载比预定值大则应按设备规定值使用,若是油温过高则应检查原因并排除故障。

(3)若因活塞移动时“憋劲”而起,若是装配质量差、加工精度差和缸筒孔锥度和圆度超差,则应检查零件尺寸,更换无法修复的零件;若是活塞、活塞杆与缸盖之间同轴度差以及液压缸与工作台平行度差,则应按照要求重新装配;若是活塞杆与导向套配合间隙过小,则应检查配合间隙,修刮导向套孔。

(4)若因脏物进入滑动部位而起,则应过滤或更换过脏油液,更换破损防尘圈;若是装配时未清洗干净或带入脏物则应拆开清洗。

5.3.3 液压缸外泄漏

此时若是油温过高则应检查原因并排除故障;若是装配不良,应拆开液压缸等相关部件检查重新装配;若是密封问题应及时更换密封件;若是活塞杆和沟槽加工质量差应修正使得达到要求。

6 结束语

全面总结出轮对压装机液压系统实际运行中所出现的故障,采用故障树分析法有层次地分析了液压系统出现故障的原因,还提出液压系统主要部件出现故障应采取的对策。这些均对轮对压装机液压系统设计的优化和故障的深入研究有一定的借鉴意义。

[1]苏宇东.轮对自动压装机的研制[D].成都:西南交通大学,2006.

[2]吴地勇.自动轮对压装机液压系统研究与开发[D].合肥:合肥工业大学,2009.

[3]刘胜荣,孙剑,杨咸启,等.铁路货车滚动轴承压装机液压系统[J].液压与气动,2010(4):4-6.

[4]高会中,冯欢欢.盾构液压系统故障的现场检测与诊断探究[J].液压气动与密封,2013(12):78-80.

[5]赵静一,张齐生,王智勇,等.卧式轮轴压装机新型液压系统研制及可靠性分析[J].燕山大学学报,2004,28(5):377-379.

[6]胡增荣.液压系统故障分析及处理[J].液压气动与密封,2011(8):6 -8.

[7]屈波.工程机械液压系统故障的现场检测与诊断探究[J].液压与气动,2012(6):116 -118.

[8]周奇才,黄克,赵炯,等.基于改进型滑动窗主元分析的盾构液压系统故障诊断研究[J].中国机械工程,2013,24(5):638-639.

[9]姚成玉,赵静一.液压系统模糊故障树分析方法研究[J].中国机械工程,2007,18(14):1656 -1659.