精密机床控制系统的设计与实现

赵勇,张天开,齐秀娟

(青岛理工大学自动化工程学院,山东青岛 266033)

精密技术是现代机械加工技术发展的重要方向之一,发展尖端技术、发展国防工业、发展微电子工业等都需要精密加工制造出来的仪器设备。当代的精密加工工程是现代制造技术的前沿,也是明天技术的基础[1]。精密加工的发展依赖于精密机床,因而精密机床的关键部分——精密控制系统始终为研究人员所重视。

音圈电机 (Voice Coil Motor)是基于安培力原理制造的一种新型直接驱动电机,具有高频响、高精度的特点,有利于精密机床控制系统的实现[2]。基于此,提出一种以音圈电机提供驱动力,以STM32和LabVIEW作为上下位机构成控制系统的精密机床控制系统的设计方案。

1 控制技术的总体方案

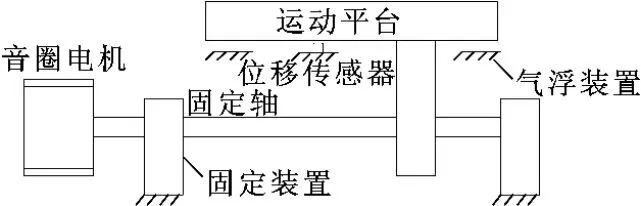

机床的机械结构示意图如图1所示。

图1 机械示意图

机床由直线型音圈电机驱动,通过固定轴传动,驱动由气浮装置支撑的平台运动[3]。音圈电机是一种将电能转换成机械能的装置,通过PWM输出控制驱动器输出不同电流控制音圈电机直线运动。

当前机床的控制系统主要由主控制系统、运动控制系统、位置控制系统、测量系统和上位机等组成[4]。该机床的控制方式采用闭环控制方式,使用主流的PID控制。闭环控制中的反馈信号由测量系统获得。上位机采用LabVIEW编写,LabVIEW编制功能清晰,对采集来的实时位移数据进行处理,并执行相关的控制[5]。其控制原理框图如图2所示。

图2 控制系统原理框图

2 硬件组成和结构

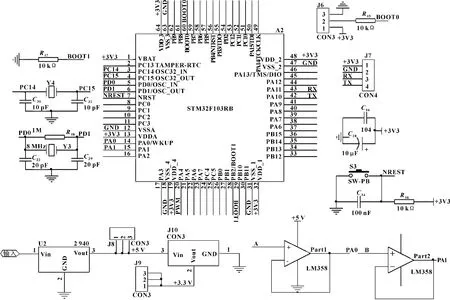

机床控制系统的硬件结构图如图3所示。

图3 硬件结构图

主要包括:PC、STM32F103RBT6、位移传感器Mercury3000、音圈电机、信号处理电路、驱动器、载物平台等。其中,Mercury3000是MicroE公司生产的光学编码器,可提供5~0.020 μm的线性分辨率,选用钠钙玻璃的光栅尺,安装长度是25 mm,可使用长度是20 mm。用SmartPrecision电子器件模块对安装好的光栅尺进行调整、校验,调节测量的分辨率,平台中采用的是2 μm的分辨率。

Mercury3000输出两路正交信号,由于正交信号的输入阻抗较小,所以在微处理器采集的前端增加一个由LM358构成的跟随器[6],增加Mercury3000输出正交信号的驱动能力。LM358内部有两个独立的、高增益双运算放大器,使用5 V单电源供电。最小系统由AMS117转化成3.3 V供电。同时,整个系统通过LM2940提供5 V电压,具体电路原理图如图4所示。

图4 硬件电路原理图

3 软件设计

此方案软件设计主要包括3个方面:上位机、下位机及通信协议制定。微处理器采集到位移数据通过RS232上传到上位机,由LabVIEW进行接收、处理、显示和保存。同时,上位机可以在线修改参数,下传给微处理器达到控制目的。

3.1 上位机软件

上位机软件设计主要包括LabVIEW前面板和后台程序框图两部分。前面板即为用户界面,用来定义各种控件。后台程序框图采用数据流的方式处理数据。首先在计算机上安装VISA驱动程序,然后进行各个功能模块的开发,具体功能模块可分为数据采集、保存数据、数据回放、实时显示、参数设置等。LabVIEW是一种图形化编程语言,易于理解和操作,提高了编程效率[7]。主要设计流程图如图5所示。

图5 上位机软件流程

主要功能模块介绍如下:

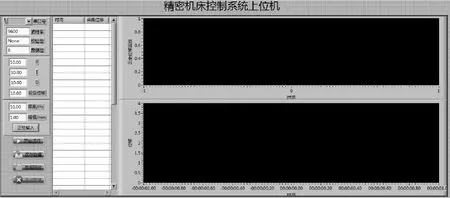

(1)上位机主界面如图6所示,分为串口设置、实时显示、参数设置等。主界面中有开始运行、保存数据、正弦输入、数据回放及退出程序等按钮,点击开始运行按钮后,串口打开,保存数据、正弦输入、数据回放按钮使能,退出程序按钮失能。关闭串口后,点击退出按钮就会退出整个主界面。

图6 上位机主界面

(2)数据存储与回放。数据采集过程中,运动轨迹与时间实时写入列表框中,在采集结束时,打开数据保存按钮,弹出选择待写入文件对话框,设定保存路径和文件名,数据保存到Excel表格中。如果要查询某一过程中的数据,找到相应Excel文件,点击数据回放按钮,运动轨迹曲线就会在历史位移回放图表中显示出来。部分程序框图如图7所示。

图7 数据存储与回放部分程序框图

(3)位移设定。在此机床中,位移设定有2种方式:固定位移和正弦曲线位移。设定位移按照固定频率和幅值的正弦曲线变化,验证平台的跟随特性,跟随特性测试将在下文介绍。2种方式都是利用PID闭环调节来实现精确、高速定位。

3.2 下位机部分软件设计

下位机软件采用C语言编写,主要实现数据采集、PWM输出及与上位机通信等功能。

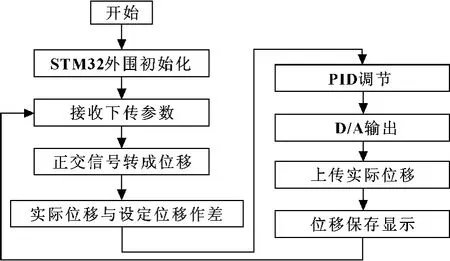

STM32F103RBT6单片机具有丰富的外设资源,其中高级定时器TIM1的编码器接口可以采集位移传感器产生的正交信号,正交信号经过处理转换成实际位移量;滴答时钟Systick提供精确的定时器中断;TIM2配置成PWM输出模式,有3路USART串口通信可供选择。系统上电复位后,首先初始化TIM1、Systick、TIM2和USART1,将采集的实时位移数据与设定位移做差,将此偏差作为PID控制器的输入量,PID的采集周期为10 ms,PID输出结果通过PWM输出。同时,实时位移数据经过处理后,通过USART1上传给上位机[8],流程图如图8所示。

图8 下位机流程图

STM32都是16位定时器,由于光栅尺计数会超过65535,通过直接读取的方法已不能准确读取数据,下面是解决定时器溢出的源码:

经过实际测试,光栅尺在50 ms内都不会溢出,所以设定10 ms的中断采集一次数据。上述代码中MAX_COUNT是比10 ms内出现的计数器最大值大的值,ENCODER_TIM_PERIOD是 TIM1周期,ENCODER_TIM_PERIOD要比MAX_COUNT大。最后定义一个32位的有符号变量currentCount,每10 ms执行一次currentCount+=Enc_GetCount(),只需要读取currentCount就会获得位移信息。

PID控制器由比例单元 (P)、积分单元 (I)、微分单元 (D)组成,是一种非常广泛的自动控制器。PID算法主要有增量式和位置式两种,在此平台中使用增量式PID算法[9]。

3.3 通信设计

通信设计的主要任务是对数据进行分割与转化,从而得到需要的数据。在下位机与上位机通信过程中,数据是按照一定的通信协议进行封装和传输的。下位机STM32把数据以16进制数组上传,同理上位机也以16进制数组下传数据。通信协议的使用一般有两种方式:通用的工业通信协议和个人定制协议[10]。在此设计中,使用了自己定制的通信协议。

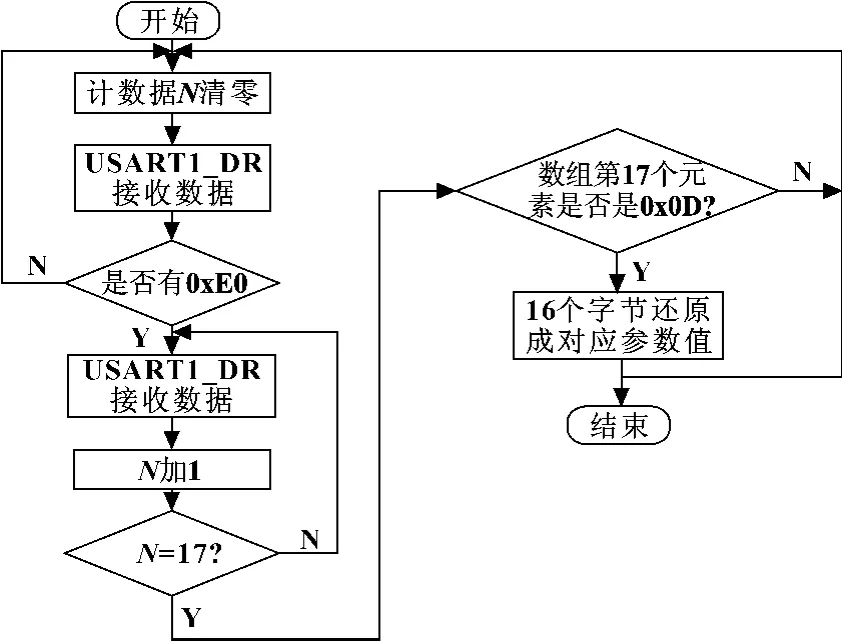

下位机接收上位机下传数据和下位机发送上位机接收数据两个过程使用了相同的数据封装方式,其对数据的解析方法也一样,所以在这一章中,只从下位机这一方面分析数据的传输过程。数据帧的封装格式根据指令的不同分为读数据帧和写数据帧两种,两种数据帧的字节长度都是固定的。根据设计需要,读数据帧和写数据帧分别由18个和6个字节构成。读数据帧起始符是0xE0,数据部分的16个字节平均分成4块,每一块分别表示的是P、I、D参数值和设定位移量;写数据帧起始符是0xF0,数据部分4个字节表示实际位移量,两者的结束符都为0x0D。其封装格式分别如图9和10所示。

图9 读数据帧

图10 写数据帧

数据接收过程如图11所示。当有数据接收就会触发USART1接收中断,USART1_DR寄存器接收上位机下传数据,如果数据中出现0xE0,依次读取0xE0后17个字节的数据并存入数组,判断数组中第17个元素是0x0D,计数器清零,将中间16个字节分别还原成P、I、D、设定位移参数值。

图11 数据接收流程图

4 测试机床的跟随特性

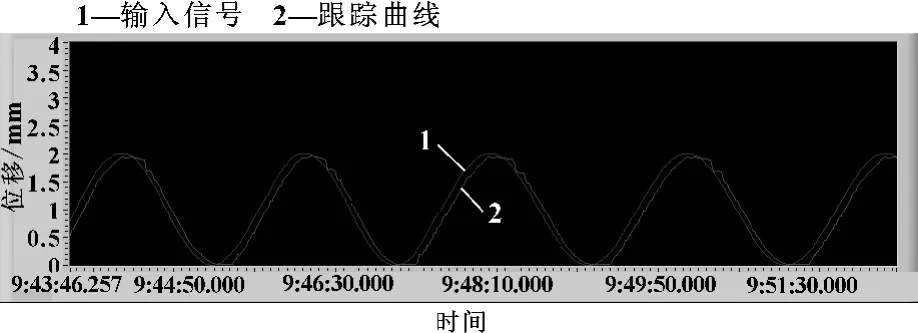

测试机床在PID控制下的动态特性,调节PID控制参数,在同一组参数下,改变输入正弦信号频率,验证运动平台的跟随效果。图12和图13分别为0.5 Hz和1.0 Hz下的跟随曲线。曲线1是输入正弦信号,曲线2是运动平台的跟随曲线。

图12 0.5 Hz正弦曲线

图13 1.0 Hz正弦曲线

从图12和图13可以看出:曲线1和曲线2的重合度较高,控制系统的跟随效果较好。同时,图12中曲线1和曲线2重合程度要比图13的高,并且曲线2要光滑得多。所以可以看出:随着正弦曲线频率的增大,平台跟随特性变差。

5 结论

基于LabVIEW和STM32的精密机床控制系统,达到了控制精度,具有较高的响应速度。LabVIEW集成生成可执行文件的程序,最后的可执行文件可以在没有安装LabVIEW的计算机上使用,系统设计方案可以推广到精密机床加工行业。

[1]袁哲俊,王先逵.精密和超精密加工技术[M].北京:机械工业出版社,1999:10-102.

[2]冯晓梅,张大卫,赵兴玉.基于音圈电机的新型高速精密定位系统设计方法[J].中国机械工程,2005,16(16):1415-1416.

[3]何学明,陈学东,曾理湛.超精密气浮平台的定位精度分析[J].华中科技大学学报:自然科学版,2008,36(3):8-11.

[4]陈学东.超精密气浮定位工作台技术:气浮系统动力学与控制[M].武汉:华中科技大学出社,2008:10-102.

[5]母亚敏,李治,柏荷.基于LabVIEW和FPGA的LCR测试仪设计[J].电子技术应用,2013,39(11):92 -95.

[6]童诗白,华成英.模拟电子技术基础[M].北京:高等教育出版社,2001:10-26.

[7]耿朝,崔建昆.基于LabVIEW的齿轮泵振动采集分析系统设计[J].制造业自动化,2013,36(1):26 -29.

[8]蒙博宇.STM32自学笔记[M].北京:北京航空航天出版社,2012:52-76.

[9]胡寿松.自动控制原理[M].5版.北京:科学出版社,2007:32-53.

[10]王丽,雷秀,余建国.基于PC机与单片机AT89C52的串行通信协议设计[J].机电工程技术,2006,35(2):19-22.