车用音圈式比例减压阀试验研究

(1. 北京理工大学 车辆传动重点实验室, 北京 100081; 2. 重庆长安新能源汽车有限公司 动力研究院, 重庆 401133)

引言

电液控制系统的动态特性直接影响着自动变速器的换挡品质与精度[1-2]。目前,对自动变速器的控制多采用电液比例减压阀实现离合器或制动器的结合与分离[3-4],然而电液比例减压阀很难实现大流量或高压下的直接驱动。音圈电机是一种将直流电信号转换成直线位移而无需中间形式能量转换机构的装置,具有响应速度快、力特性好、结构紧凑等优点[5-6],因此广泛应用于超精密加工、半导体设备、光学系统以及高频响的控制阀系统等领域[7]。

目前,国外研制音圈电机驱动比例阀主要是Parker公司,其频宽达到了350 Hz,额定流量为40 L/min。WU等[8]也研究了一种高频响音圈电机直接驱动电液阀,通过仿真与试验分析了其动态特性。GUO等[9]研究了基于音圈电机的高频响直接驱动电液阀,并指出其具有优良的动态特性。张立强等[10]运用神经网络PID控制对音圈电机直驱阀进行了研究,仿真结果显示,很好的缩短了响应时间和调整时间且无超调,极大的改善了音圈电机直驱阀。王大彧[11]采用模糊非线性PID控制器研究了音圈电机直驱阀,结果表明,具有更优的稳态和动态特性。GILLELLA等[12]研究表明直接驱动电液阀的音圈电机在稳态和动态都能够实现较高的控制精度。

为了提高车辆传动系统性能,以车用音圈式比例减压阀为研究对象,开展了车用音圈式比例减压阀动态性能的试验测试工作。首先建立了音圈电机的数学模型,结合试验研究了音圈电机的驱动特性。在车用音圈式比例减压阀样机测试的基础上,通过与传统比例减压阀的对比,对音圈式比例减压阀的阶跃响应和频率响应特性进行了研究,以期为车辆控制用电液控制元件设计提供技术支撑。

1 基本原理

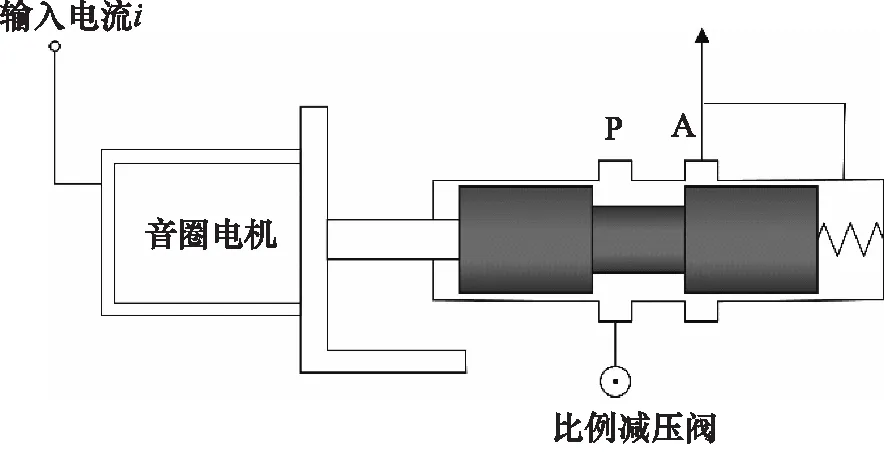

音圈式比例减压阀的基本结构如图1所示,主要由音圈电机、比例减压阀两部分构成。音圈电机由线圈体、磁缸以及推杆组成,比例减压阀由阀体、阀芯和复位弹簧等组成。

图1 音圈式比例减压阀的基本结构

当音圈电机未通入电流时,音圈电机线圈体不受洛伦兹力,电机推杆静止不动,比例电磁阀阀芯位移为0。当音圈电机输入一定大小的电流,音圈电机线圈体受洛伦兹力作用带动推杆向右移动,推动比例减压阀阀芯右移,从而打开比例减压阀工作油口A,此时进油口P的油液流入工作油口,实现压力的稳定输出。

根据上述音圈式比例减压阀的基本结构和工作原理,建立了音圈电机的数学模型。

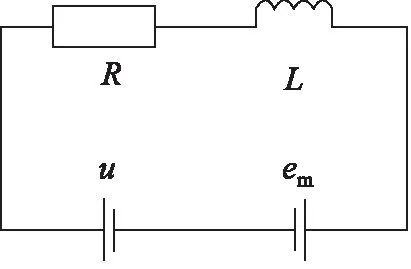

音圈电机的工作过程是电能转换为机械能的过程,其电路存在外部电压与电阻电压、反向电动势和感生电动势之间的电压平衡关系,其等效电路如图2所示。

图2 音圈电机等效电路图

(1)

式中,u—— 外部电压

R—— 线圈电阻

L—— 线圈电感

i—— 线圈电流

em—— 反向电动势

音圈电机的电磁力来自于通电线圈在磁场中受到的洛伦兹力,其表达式为:

Fe=Bil

(2)

式中,Fe—— 音圈电机的电磁力

B—— 磁感应强度

l—— 线圈长度

减压阀的阀芯的平衡位置时的受力平衡方程式可以表示为:

Fe=Fp+Fx

(3)

Fp=pA·SA

(4)

Fx=k·(x+x0)

(5)

式中,Fp—— 减压阀反馈腔的压力

Fx—— 复位弹簧力

pA—— 工作油口压力

SA—— 反馈腔面积

k—— 复位弹簧刚度

x—— 减压阀阀芯位移

x0—— 复位弹簧预压缩量

2 试验装置

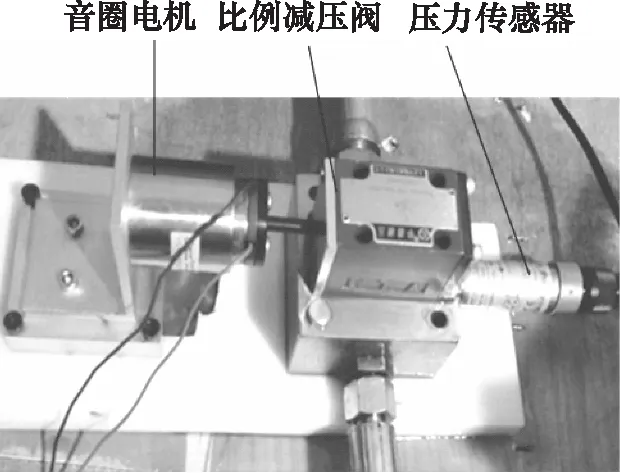

为了研究音圈式比例减压阀的动态特性,进行了音圈式比例减压阀和传统比例减压阀的动态特性试验,包括阶跃响应与频率响应试验。音圈式比例减压阀的试验装置,如图3所示,主要由XVLC80-06-00A型音圈电机、比例减压阀、压力传感器、电流传感器、液压泵站、控制器以及数据采集装置组成。

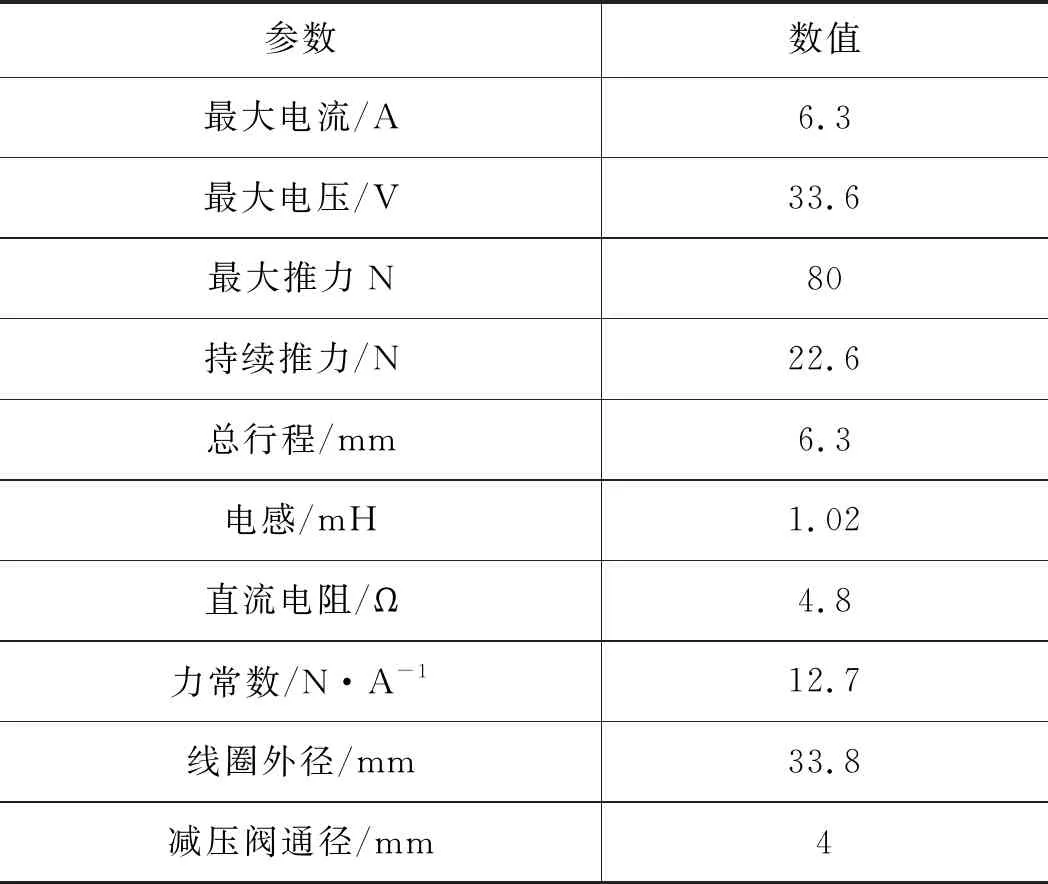

表1为所研究的音圈式比例减压阀的系统参数。试验过程中,调节液压泵站供油压力2.5 MPa,通过控制器给音圈电机输入不同的电流信号, 音圈电机推杆在洛伦兹力的作用下推动比例减压阀的阀芯移动,进而打开减压阀的工作油口。达到稳态后维持一段时间进行断电卸压。压力传感器直接测量工作油口处压力,电流传感器实时测量控制器输入到音圈电机的电流大小,并传输到数据采集装置内。传统比例减压阀的试验装置不同之处在于采用传统的比例电磁铁对减压阀进行控制。

图3 音圈式比例减压阀试验装置

参数数值最大电流/A6.3最大电压/V33.6最大推力N80持续推力/N22.6总行程/mm6.3电感/mH1.02直流电阻/Ω4.8力常数/N·A-112.7线圈外径/mm33.8减压阀通径/mm4

3 结果与讨论

3.1 推力特性

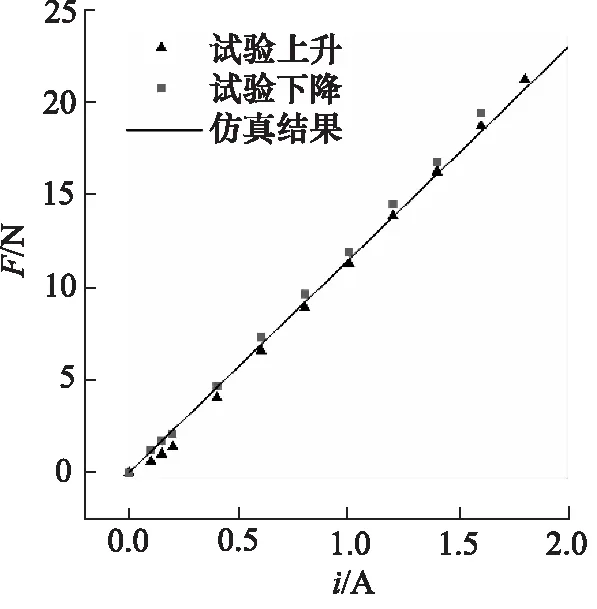

图4为音圈电机的驱动特性试验与仿真对比曲线。试验过程中,分别采集音圈电机上升过程与下降过程中不同电流值对应的推力大小,并与仿真结果对比。结果表明,音圈电机的推力和电流呈现出明显的线性关系,但是在上升与下降阶段推力略有差别,下降阶段的推力略高于上升阶段的推力,这是因为音圈电机存在迟滞特性。仿真结果与试验结果基本吻合,验证了音圈电机驱动模型的可行性。

图4 音圈电机静态推力-电流特性

3.2 阶跃响应

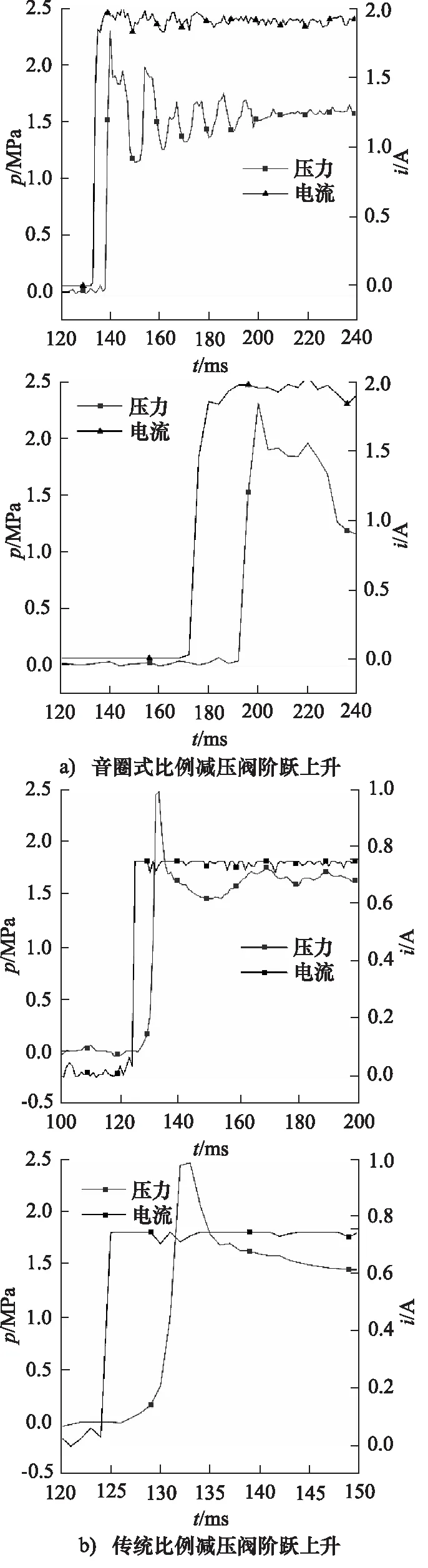

音圈式比例减压阀和传统比例减压阀的压力阶跃特性曲线如图5和图6所示,试验过程中,使两种减压阀的压力分别达到1.6 MPa。从图5中可以看出音圈式比例减压阀的压力上升时间为7 ms左右,达到稳态的时间约为70 ms。传统比例减压阀压力上升的时间为15 ms左右,达到稳态的时间约为80 ms。音圈式比例减压阀的压力波动峰值低于传统比例减压阀。

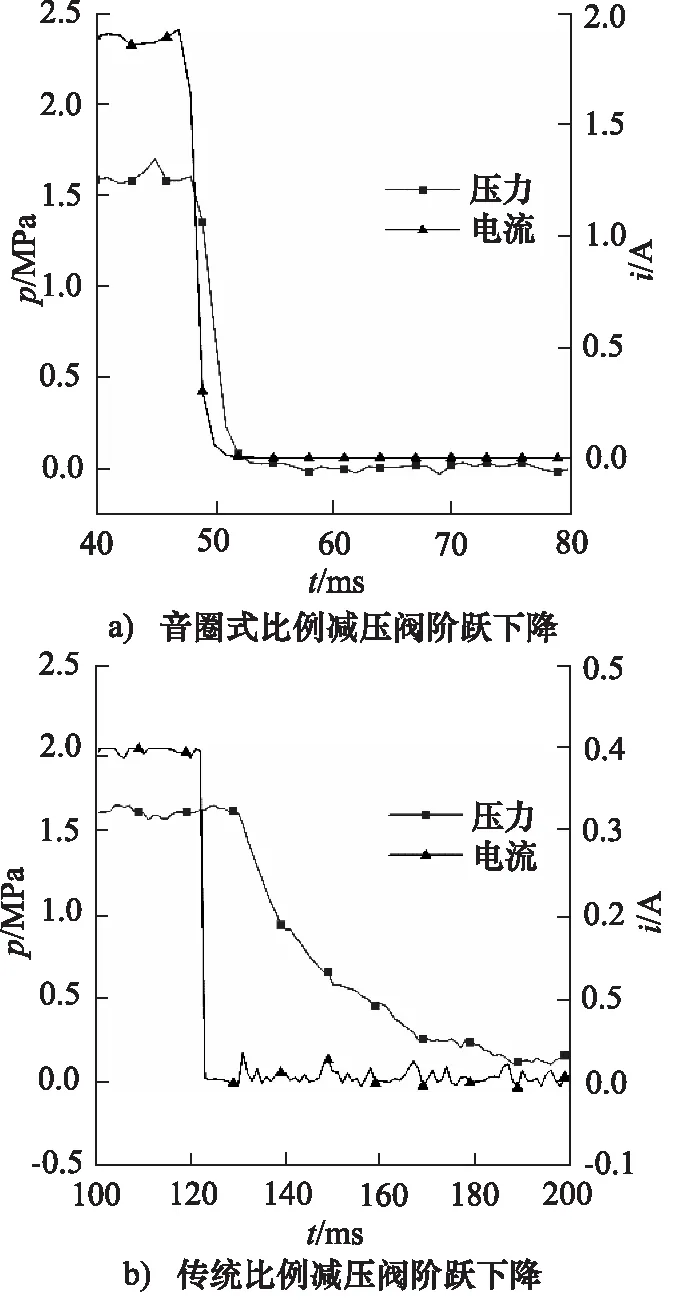

从图6中可以看出音圈式比例减压阀的压力下降时间仅需15 ms左右,而传统比例减压阀的压力下降达到稳态的时间约为100 ms。试验结果表明,音圈式比例减压阀阶跃响应速度明显快于传统比例减压阀,阶跃上升阶段时间缩短了53.3%,下降阶段时间缩短了85%。

试验过程中,音圈式比例减压阀和传统比例减压阀的电流差异主要由音圈电机与比例电磁铁的电流-力特性的差异引起的。由于所选用的音圈电机的力常数为12.7 N/A,所以为了使减压阀压力响应达到1.6 MPa,所需的工作电流为1.9 A。而对于比例电磁铁,当输入电流为0.4 A时,其输出力为20 N,此时减压阀的压力响应达到1.6 MPa。减压阀的输出压力直接由压力传感器测量,因此压力形成的时间主要包括比例电磁铁或音圈电机作用在阀芯的时间。试验结果表明,音圈式比例减压阀的阶跃特性优于传统比例减压阀。音圈式比例减压阀的下降时间明显低于传统比例减压阀,这是因为比例电磁铁一般由磁场滞后于电流的时间和衔铁运动的时间组成,当电流撤去之后,比例电磁铁由于磁滞现象无法瞬间撤去推力。而音圈电机是由永磁体提供磁场,在下降阶段,音圈电机电流撤去,其推力也瞬间撤去,下降过程主要由线圈动子运动的时间决定。

图5 阶跃上升过程

3.3 频率响应

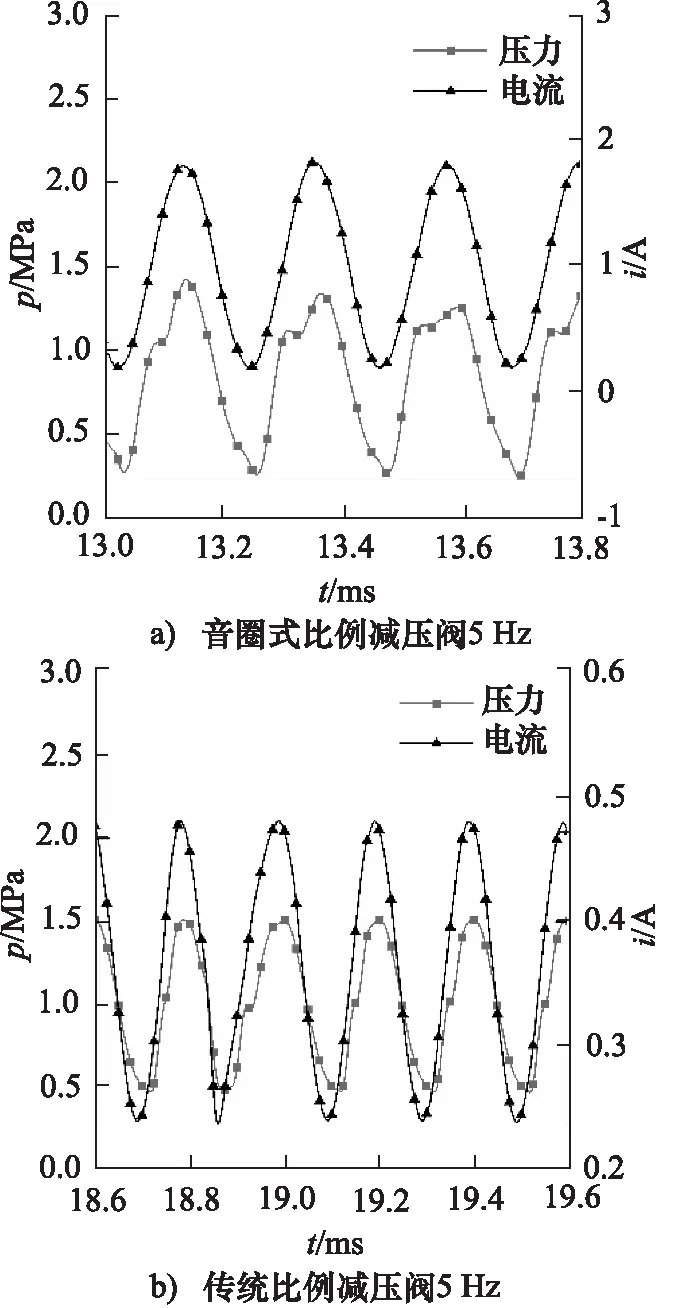

音圈式比例减压阀和传统比例减压阀的压力频率响应特性曲线如图7所示。试验过程中,通过控制器输入频率为5 Hz的电流信号,使压力上下幅值为1.5 MPa和0.3 MPa。

图6 阶跃下降过程

从图7中可以看出,音圈式比例减压阀的频率响应特性也优于传统比例减压阀。在5 Hz的信号输入条件下,两种减压阀的压力波形均出现了较小的波动。音圈式比例减压阀的压力能够很好的跟随电流且相位滞后不明显,而传统比例减压阀的压力与电流存在约30 °的相位滞后。

4 结论

研究了一种车用音圈式比例减压阀,结合样机与传统比例减压阀试验对音圈式比例减压阀进行了动态特性研究。结果表明,音圈式比例减压阀的动态特性优于传统比例减压阀。音圈式比例减压阀的阶跃上升时间为7 ms左右,阶跃下降时间仅为15 ms左右,而传统比例减压阀阶跃上升时间约为15 ms,阶跃下降时间约为100 ms。在5 Hz以下的低频区,音圈式比例减压阀的相位滞后不明显,而传统比例减压阀在5 Hz存在30 °的相位滞后。音圈式比例减压阀可提高车辆电液系统压力控制精度。

图7 频率响应特性