基于ARM+CPLD全数字伺服驱动器的设计与实现

沈阳,舒志兵,吴晨军,高春宝

(1.南京工业大学自动化与电气工程学院,江苏南京211816;2.南京冠腾自动化科技有限公司,江苏南京 211100)

近年来,电力电子和计算机控制技术发展十分迅速,伺服驱动技术也得到了迅猛发展。伺服驱动器在经历了模拟式、模数混合式阶段之后,现在已进入了全数字化时代。全数字伺服不仅克服了模拟式伺服的分散性大、零漂、低可靠性等缺点,还充分发挥了数字控制在控制精度上的优势和控制方法的灵活性,使伺服驱动器结构简单、性能更加可靠[1]。全数字伺服驱动器已经广泛应用于数控加工、工业机器人、航空航天等领域,这也就对全数字伺服驱动器的速度、精度等有了更高的要求,也对驱动器的其他性能指标有了特殊的要求。

设计了一款基于ARM+CPLD的伺服驱动器,简要介绍了其硬件和软件的设计,通过实验证明了该驱动器的性能良好。实现了驱动器的高性能,同时也降低了成本。

1 伺服驱动器的控制原理

1.1 矢量控制

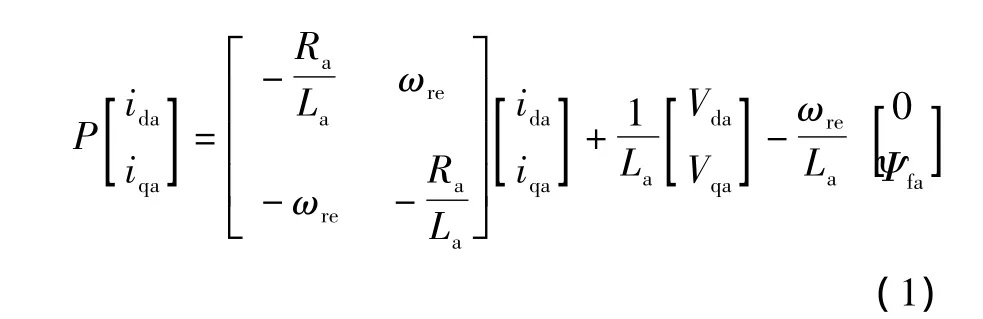

矢量控制 (Vector Control)的基本思想是检测和控制电枢电流,分别对ids和iqs进行控制,从而控制转矩。dq轴下的永磁同步电机的状态方程为式 (1):

对应的转矩方程为式 (2):

其中:Ψfa为转子磁极与d轴绕组之间的磁链。

为了达到和直流电机一样的控制性能,通常采用ida=0的控制策略,这样不会产生由它引起的铜耗,实现电机的最大效率。

1.2 电流控制器设计

永磁同步电机控制系统要求电机的转矩能够响应迅速,因此要对电流进行反馈,电流控制器的设计就极为重要。文中依旧采用经典的PI控制器,其中:比例系数可以提高开环穿越角频率,从而提高系统响应速度;积分时间常数可以减小稳态误差。

1.3 速度控制器设计

速度控制器默认采用PI调节器,其比例增益直接关系到电机的响应速度,积分时间常数则会对系统的稳态误差和整个速度环的稳定性有着较大影响。当速度环PDFF控制系数偏大时,系统的响应频率会较高,其值偏小,则系统刚度较大,即抵抗偏差的能力大;中等数值则可以兼顾频率响应和刚度。可通过修改P018号参数切换为IP控制器或者PDFF控制器。

1.4 位置控制器设计

位置控制器采用了速度前馈。增大比例增益可以减小位置滞后量,但是如果比例增益过大则会导致系统发生位置超差,即发生过冲,而采用速度前馈控制可以不增加位置环的增益,同时可以较大地减少跟踪误差,并且速度前馈可以缩短定位时间。位置环前馈滤波时间常数可以提高位置控制响应,过大则会造成系统不稳定,产生振荡。

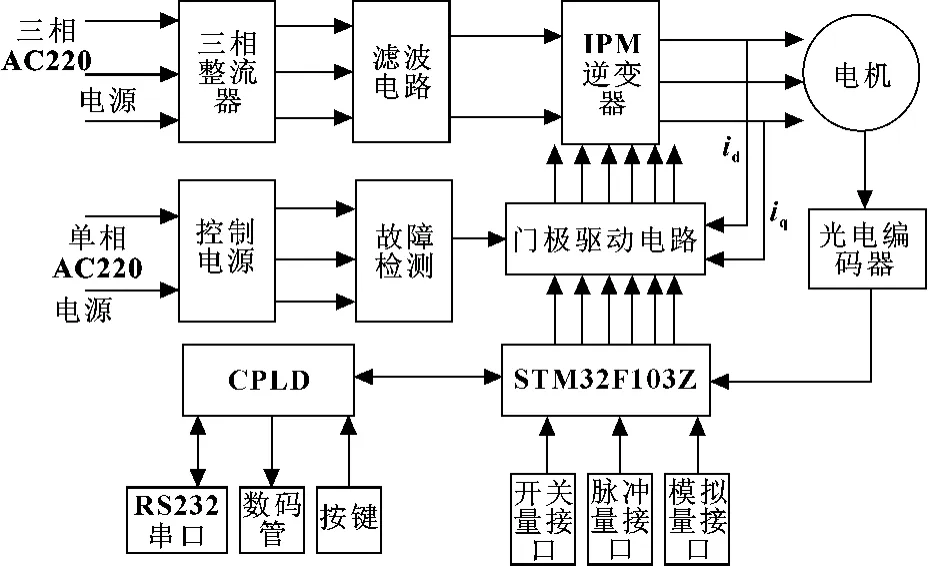

2 硬件设计

全数字伺服驱动器的硬件主要由功率板、控制板和显示板3个部分组成,其整体框架如图1所示。

图1 硬件整体构架

2.1 功率板

伺服驱动器的主回路主要分为整流器、滤波电路、IPM等模块。驱动外接三相220 V的交流电,经过三相整流器和滤波电路后,送入IPM逆变器。逆变器经过交直交输出三相交流电控制电机。设计的IPM采用IM13400,该IPM具有损耗低、短路承受能力强、抑制噪声能力强等特点。在功率板中设置了高低压报警、电流反馈异常报警、超速报警等报警功能,保护驱动器的正常工作。

2.2 控制板

伺服驱动器的控制板以意法半导体公司的STM32F205Z为控制核心,辅以CPLD,共同完成整个驱动器的控制部分。STM32F205Z是ST公司的32位微控制器,其内核是Cortex-M3。该芯片集成了ADC、CAN、SPI、定时器等功能,最高工作频率可达120MHz,具有功耗低、成本低等特点。STM32F205Z主要完成矢量变换,电流环、速度环、位置环控制,产生PWM信号等。CPLD采用了Altera公司的EPM570T144C,该芯片属于Altera公司MAX II系列产品,相较于其他CPLD,其成本减半,功耗降为其他CPLD的1/10,但性能却翻了1倍。CPLD主要完成外部按键、数码管显示、报警等。

2.3 显示板

显示板主要由按键和数码管以及LED组成,用于参数代码、报警代码、工作状态的显示与调整等。

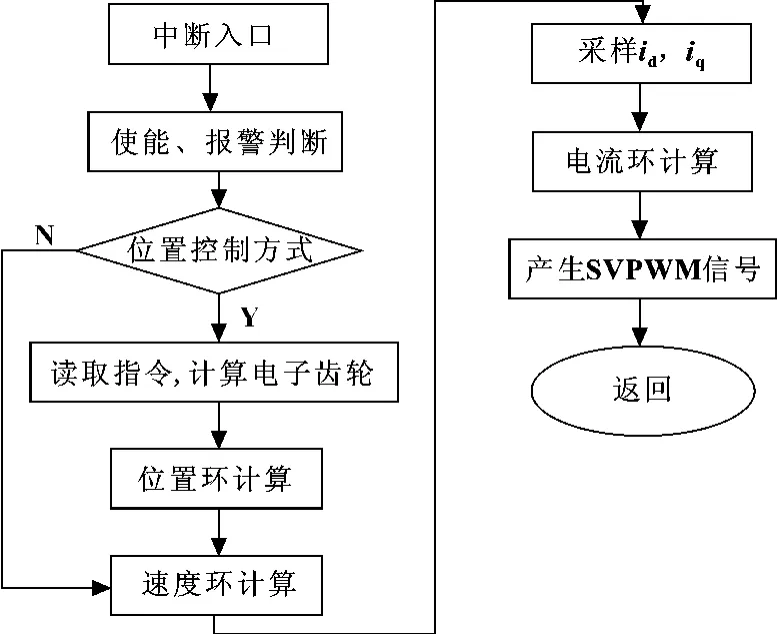

3 软件设计

当系统上电后,主程序先进行参数初始化,然后开始循环等待。主程序的流程图如图2所示。

图2 主程序流程图

整个伺服驱动的控制部分主要由中断服务程序完成,包括了位置环、速度环、电流环的参数计算,以及SVPWM波生成。中断服务程序的具体流程如图3所示。

图3 中断服务程序流程图

4 实验分析

为了验证该伺服驱动器的性能,按照图4所示方法,采用安川5代电机及安川驱动SGDV-120A01A进行对拖,数控系统采用华兴WA-99T。安川驱动SGDV-120A01A自带模拟量监视接口,只需连接其CN5接口至示波器便可观察转速波形。

图4 实验平台接线图

系统给定转速2 000 r/min,安川驱动不给使能,待测电机空载时,转速响应曲线如图5所示;稳定运行时A相电流如图6所示;将安川驱动的CW内部转矩限制 (pn402)从0设为10,负载突变时的电流和转速曲线如图7所示。

图5 速度响应曲线

图6 A相电流波形

图7 负载突变时电流和转速

由图5可知:待测伺服驱动的速度响应时间约为30 ms,启动和制动时的加减速非常迅速,且运行平稳,超调量很小;由图6可知:电机稳定运行时,A相电流的正弦波较为平滑;由图7可以看出:安川驱动的CW内部转矩限制从0突变为10,相当于给待测电机突加10%的额定负载,当负载突变时,电机的A相电流迅速增大且稳定,转速在负载突变时略微有所波动,很快地又恢复到指令值。

5 结论

由实验结果可见,该款基于ARM+CPLD的全数字交流伺服驱动器具有较好的动态响应能力,能够准确迅速地跟踪指令,性能较好。该驱动不仅达到了伺服系统的控制要求,同时也降低了一定成本。综上所述,该设计是合理的。

[1]邢杰.基于DSP的全数字交流伺服驱动器设计[J].机械管理开发,2005(2):59-60.

[2]李国珍.交流电机控制基础[M].北京:化学工业出版社,2009.

[3]于乐华.永磁同步电机伺服系统控制器参数自整定技术的研究[D].济南:山东大学,2012.

[4]刘日宝,王爱祥.基于DSP+FPGA的交流伺服驱动器设计[J].微特电机,2011(11):21-23.

[5]王成元.现代电机控制技术[M].北京:机械工业出版社,2013.

[6]刘日宝.全数字永磁交流伺服驱动系统的研究[D].南京:南京航空航天大学,2004.

[7]GU Bon-Gwan,NAM Kwanghee.A Vector Control Scheme for a PM Linear Synchronous Motor in Extended Region[J].IEEE Transactions on Industry Applications,2003,39(5):1280-1287.

[8]姚文详.ARM Cortex-M3权威指南[M].北京:北京航空航天大学出版社,2009.

[9]彭刚,秦志强.基于ARM Cortex-M3的STM32系列嵌入式微控制器应用实践[M].北京:电子工业出版社,2011.

[10]SHARMA R,SANADHYA V,BEHERA L,et al.Vector Control of a Permanent Magnet Synchronous Motor[C]//IEEE India Conference,2008.

[11]胡寿松.自动控制原理[M].4版.北京:科学出版社,2001.