基于AMESim和MATLAB的隧道多功能台车液压系统联合仿真

陶柳,何奇

(1.四川工程职业技术学院车辆工程系,四川德阳618000;2.长沙长泰机器人有限公司机器人研究院,湖南长沙 410117)

隧道多功能作业台车是集机、电、液于一体的现代特种作业装备,从样机的造价比例来看,投入液压设备的资金已达到台车总造价的30%。在样机的生产过程中,如果出现阀件重复替换,除了造成资金的浪费使制造成本增加外,还会大大延缓台车的研发周期。运用计算机仿真技术对设计的液压系统关键控制回路进行分析,不仅可以缩短液压系统的开发周期,还能避免反复试验和采购带来的经济损失。通过前期仿真结果预判所设计液压系统的稳定可靠程度,使设计人员做到胸有成竹。

对比一系列的液压系统仿真软件,AMESim具有在仿真过程中通用性强、元件模型库配备完善、建模直观简单且仿真精度较高等优点,因而成为了对液压系统进行故障诊断和设计仿真时的首选。如:汪宇亮基于工程机械液压系统的故障诊断,验证了基于AMESim的仿真分析方法是液压系统故障诊断的一个有效途径,并证明了应用功率流的建模思想可以实现液压系统的故障注入[1];陆雪峰通过分析锚杆支护作业平台液压系统的组成和工作特点,使用AMESim液压库子模型对平台泵变量系统进行了建模和仿真,验证了泵变量系统的工作特性符合实际工作要求[2-3]

目前我国隧道作业台车刚刚起步,国内对台车液压系统关键控制回路的仿真案例近乎为零,因此作者在借鉴其他领域液压系统仿真实例的基础上,采用AMESim和MATLAB软件进行联合仿真,分析并验证系统在当前设计下的稳定性和合理性,希望能为后续台车液压系统的开发提供一定的思路和帮助。

1 动臂与调平联动模块建立

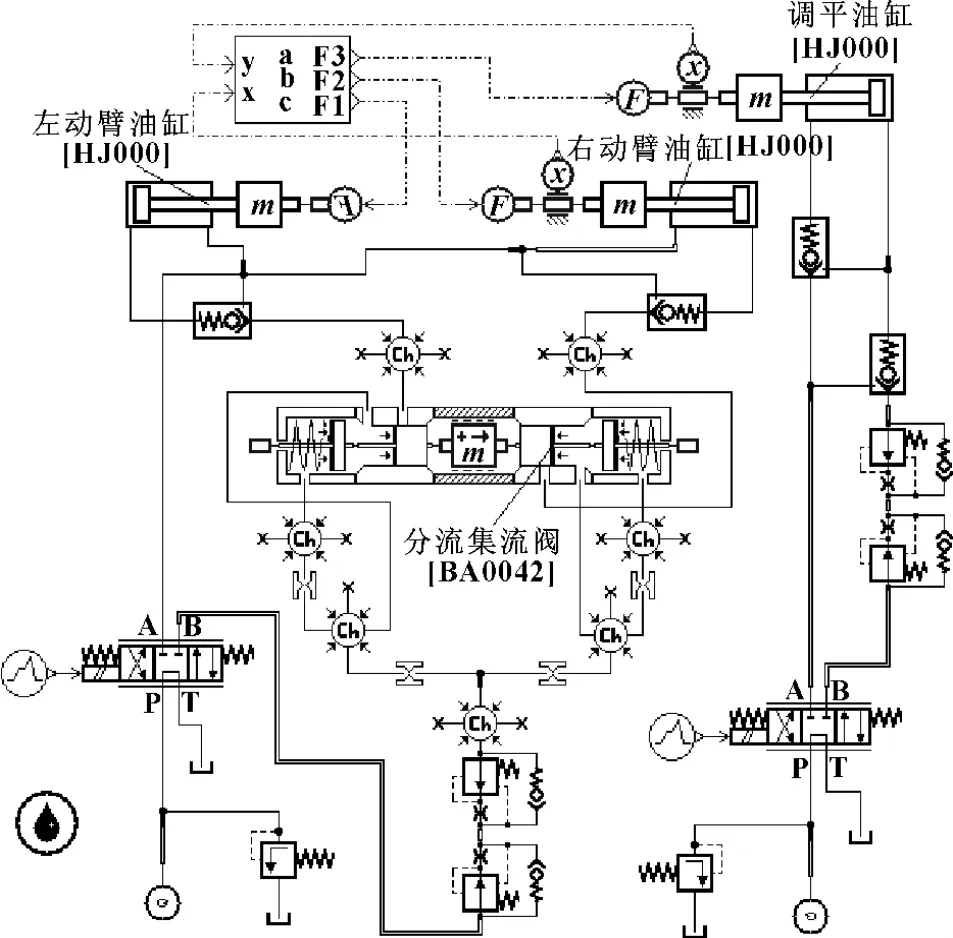

研究发现,隧道多功能作业台车动臂升降过程中平台的稳定性是通过动臂油缸与调平油缸的联动变化控制的。分析计算得出:当动臂油缸与调平油缸伸缩变化量满足1.167∶1的比例关系时,升降过程中平台相对于水平面的倾角变化最小[4]。因而当进行联动控制时,动臂油缸与调平油缸必须同时供油,且流量大小还需通过调速阀进行严格比例控制。最后设计绘制如图1所示动臂与调平联动模块的液压控制原理图。设计中考虑在工作中调平油缸也必须具备保持功能,所以调平调速互锁集成阀块内除含有两个单向调速阀外,还包括双液控单向锁。

图1 动臂与调平联动控制模块油路

2 液压系统建模与仿真

2.1 模型的建立

利用AMESim液压元件库 (Hydraulic)、信号元件库 (Signal,Control)、机械元件库 (Mechanical)和HCD模型库 (Hydraulic Component Design)以及接口模块共同建立联动调平控制回路的仿真模型,如图2所示。

图2 仿真模型

图2中,油源、溢流阀、换向阀、单向调速阀、液压缸、液压锁、位移传感器和信号源等元器件均在元件库中直接选取。

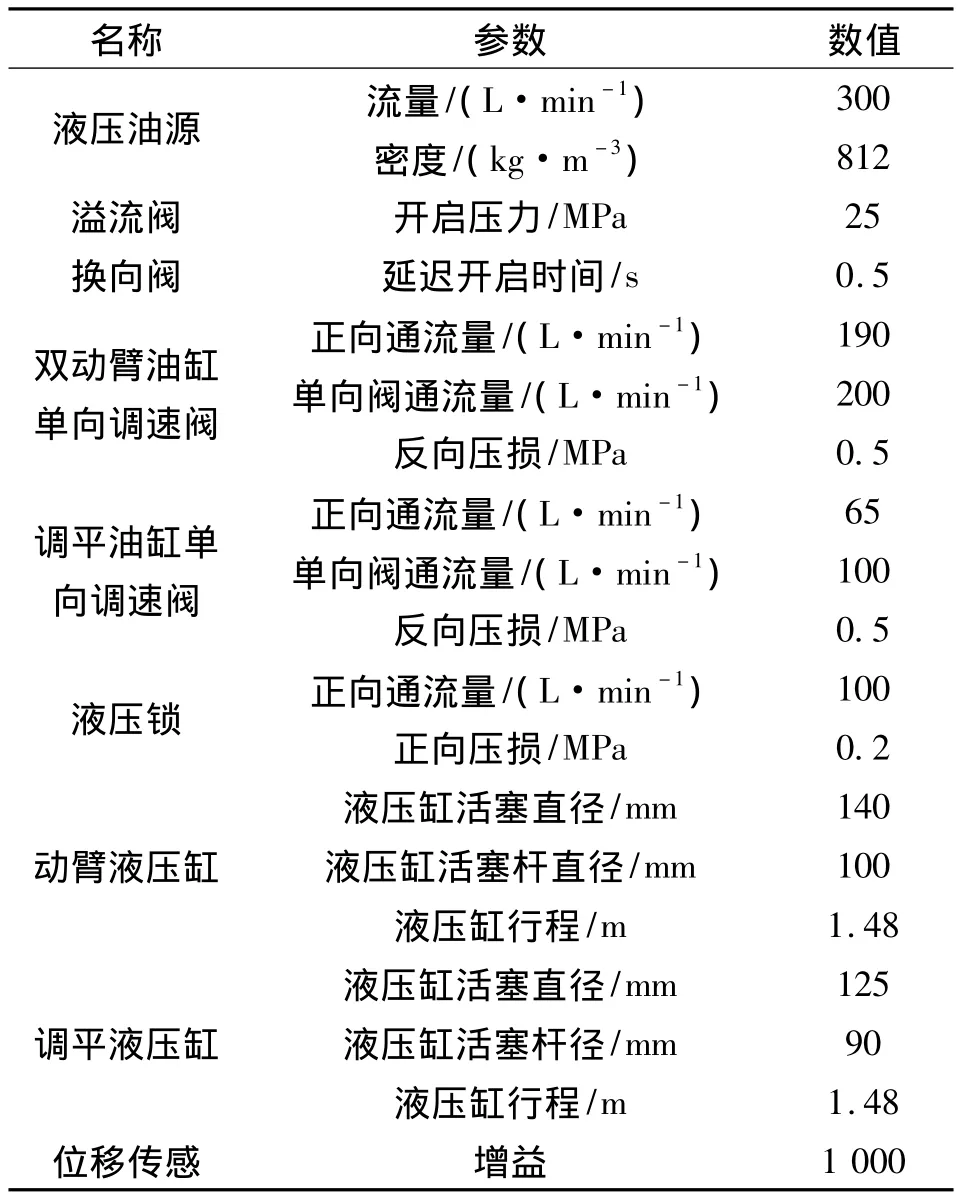

根据定级及流量计算数据[3],各元器件仿真主要参数见表1。

表1 控制回路仿真模型主要参数设置

2.2 仿真结果

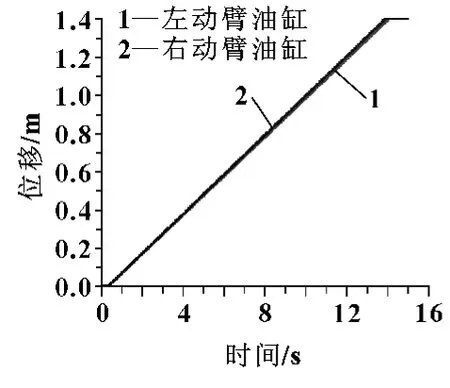

模拟两动臂油缸实际工况同步特性时,其左右两边所受负载力是不相同的,前期在位移与负载函数的建立过程中,已将左右两边负载偏差拟定为95%。仿真执行完成后,查看左右动臂油缸位移曲线和位置偏差量曲线分别如图3和图4所示。

图3 左右动臂油缸的位移曲线

图4 左右动臂油缸位移偏差曲线

可以看出:左右动臂油缸存在一定偏差,且随着平台举升高度的升高,位移累积偏差增大,其最大累积偏差可达17.45 mm。而分析表明油缸伸长量越大所受负载力变小,故在位移偏差较大的地方其所受负载力相对很小,因而不会有单边油缸超负荷现象的产生,这样油缸的使用寿命和平台的安全性得到保证。

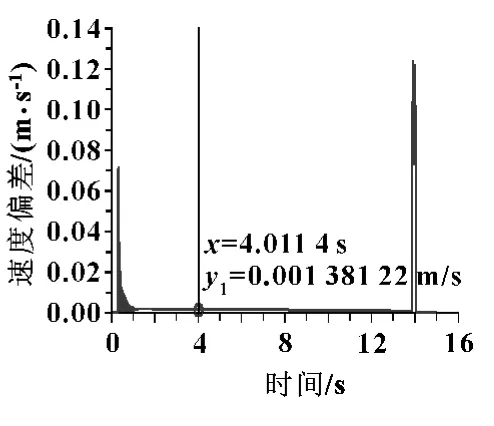

图5和图6分别为左右动臂油缸速度曲线和速度偏差曲线。由图5可知:在油缸开始运动和停止运动时均产生一定的液压冲击,换向阀开启缓冲时间约为0.3 s,左右油缸的速度基本维持在0.1 m/s,持续运动约14 s油缸伸长至最大行程处。图6表明:左右动臂速度偏差值很小,这得益于分流集流阀的自动调节作用。下面通过查看分流集流阀进出口流量分析动臂抬升过程中阀件的分流精度。

图5 左右动臂油缸速度曲线

图6 左右动臂油缸速度偏差曲线

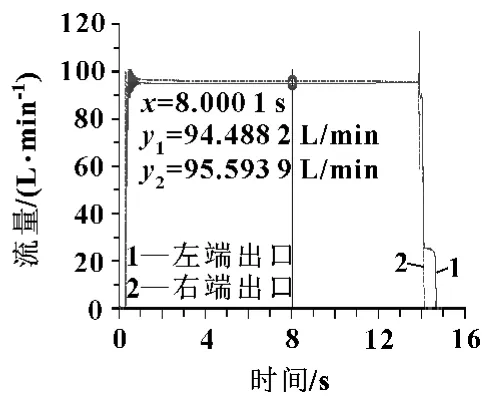

图7为动臂抬升过程中分流集流阀的进口流量曲线,在前端调速阀的控制下,其稳态流量Qs=190.014 L/min;图8表示动臂抬升过程中分流集流阀左右端的出口流量曲线,由于作用于左右动臂油缸的负载不同,导致左右端出口流量存在一定的偏差。图中所示,分流集流阀左端出口流量为Q1=94.488 2 L/min,右端出口流量为Q2=95.593 9 L/min。

图7 动臂抬升过程中分流集流阀进口流量曲线

图8 动臂抬升过程中分流集流阀出口流量曲线

为了分析分流集流阀的分流精度,引入阀件速度同步误差公式如[2]:

讨论分流集流阀稳态过程的速度同步误差,将稳态时进出口流量Q1、Q2和Qs代入上式,即可求得分流集流阀的速度同步误差为:

由此可知,选用该参数的分流集流阀在此工况下速度同步误差很小,能很好地适应此工况下的分流要求。

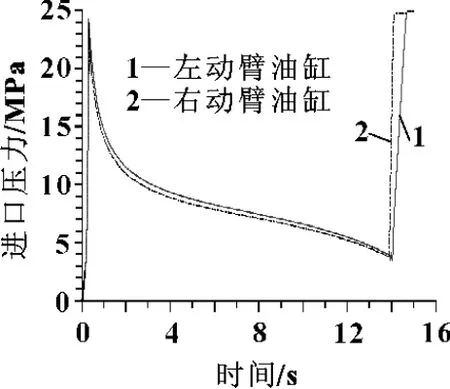

研究得知当执行元件的负载力Fx引起调速阀进出口压力差的变化超过最小压差时,此时节流阀进出口压差为定值[4]。而从图5和图8中速度和流量曲线可以看出,左右动臂油缸的运动速度和进口流量在调速阀和分流集流阀的作用下基本维持恒定,由此可知,左右动臂油缸的进口压力一定如图9所示随负载变化而不断发生变化。

图9 动臂油缸大腔进口压力曲线

通过仿真结果可知:在实际工况的联合仿真中,由于平台自重、调速阀、分流集流阀等的存在,双动臂油缸的同步精度、联动调平过程中平台的升降平稳性在此设计回路中可以得到保证。

3 小结

采用AMESim和MATLAB/Simulink联合仿真的方式,在实际工况下对重要控制回路进行适应性探讨,分析了左右臂油缸的位移、速度以及分流集流阀进出口流量的变化、误差曲线。通过仿真结果可知,在实际工况的联合仿真中,双动臂油缸的同步精度、联动调平过程中平台的升降平稳性在此设计回路中可以得到保证。

[1]汪宇亮.基于AMESim的工程机械液压系统故障仿真研究[D].武汉:武汉理工大学,2012.

[2]陆雪峰.锚杆支护作业平台的设计与仿真研究[D].青岛:山东科技大学,2012.

[3]陈子建,王振涛,赵华.液压系统节流调速回路分析及应用[J].机床与液压,2010,38(4):58 -60.

[4]何奇.隧道多功能作业台车工作装置液压系统开发与研究[D].湘潭:湘潭大学,2013.