高转速顶驱液压系统组成及原理分析

刘丽娜,于萍

(1.内蒙古民族大学机械工程学院,内蒙古通辽028000;2.吉林大学机械学院,吉林长春 130000)

在大陆钻探过程常遇到坚硬的结晶岩,如使用牙轮取心钻,要求回转速度不小于280 r/min,目前,国内头,其钻进效率低,岩心采取率低,故常选用孕镶金刚石钻头。而孕镶金刚石钻头要求其钻头圆周线速度为1.5~3.0 m/s,φ152 mm的钻头的交流变频电动顶驱装置的回转速度为0~220 r/min。现有DQ40Y型液压顶驱装置其转速为0~190 r/min,它们的最大扭矩为50 kN·m,只能满足4 000 m以下钻机。故这些顶驱装置的回转速度都不能完全满足更深地层回转钻进的需要,所以需要设计转速高、扭矩大的液压顶驱。顶驱装置将由液压马达驱动,这就需要选择高压大排量的液压马达。

1 系统的组成

液压顶驱系统主要由液压马达、减速器、主轴等组成,作用是驱动减速器驱动钻杆旋转钻进。液压马达驱动系统是为钻井液压顶驱马达提供动力,其主要能源部件采用恒功率变量泵与变量液压马达配合,液压附件由蓄能器组、油箱、热交换器、滤油器、阀组管件等组成[1-2]。液压马达驱动分为单液压马达型和多液压马达型,马达输出轴与减速器齿轮轴相连接,通过齿轮传动驱动主轴旋转从而进行钻进。采用液压马达驱动取代交流变频电机驱动,使得整机结构更加紧凑,空间尺寸整体缩小。

2 顶驱液压系统原理设计及参数分析

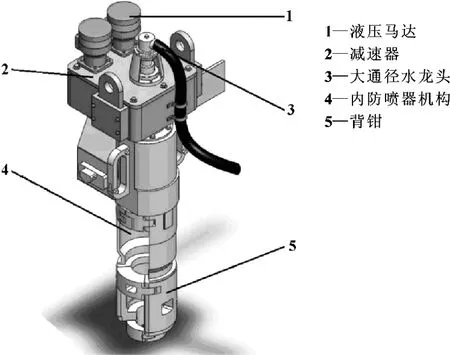

液压顶驱装置总图如图1所示。

图1 高转速液压顶驱系统结构原理图

该装置主要由液压马达1、减速器2、大通径水龙头3、内防喷器机构4、钻杆上缷扣背钳5等5个部分组成。其工作原理是由4台双速液压马达1提供驱动力,再经减速器2的一对减速轮将动力传给主轴,4台液压马达可实现变速,单马达驱动或多马达驱动使液压顶驱装置可实现2个转速。在减速器上装有大通径水龙头3,在减速器下方安装有内防喷器机构4和钻杆上缷扣背钳5。

顶驱拟采用六主泵电液比例负载敏感 (或LUDV)控制系统[3],液压泵由电机或柴油机驱动,通过齿轮箱实现分动。主泵优先选择力士乐A7V系列、川崎K3V或K5V系列产品。控制阀组以整体式多路阀为主,宜选用力士乐M4、M7等集成阀组。但由于顶驱执行机构数量较少,也可考虑选择哈威PSL片式阀作为控制元件。在控制方式上采用了电液比例先导控制结合手动减压式比例先导控制相结合的方案[4]。顶驱整体液压原理图如图2所示。

图2 顶驱装置液压系统原理

顶驱回转机构采用4个轴向柱塞液压马达作为执行元件,马达以并联工况为主,可采用2个主泵供油方式进行高低速工作区间的切换,且可借助比例先导控制实现无级调速。采用恒压恒功率变量泵与变量液压马达配合能够提高能量的利用率起到节能的效果,而且还可以根据地质条件自动改变动力头的排量和压力,进而提高钻速[5],使动力头自动适应地质土壤的特性。

顶驱给进机构采用2个液压缸驱动的滑轮倍速机构,油缸行程达16 m,动力头有效行程为其2倍,达32 m,给进机构可实现3 MN的起拔力,确保在极限钻深条件下顺利提钻。由于整体设计方案已决定不再另行布置主卷扬机和大钩,故顶驱动力头兼作起下钻升降机构,在轻载工况下顶驱动力头需快速运动,设计提出了液压缸低压条件下可差动快进的控制方案。为保证动力头快速移动时的流量供应,可采用将回转系统流量合流至给进机构的工作模式。此外,为保护钻杆丝扣,主轴设计为浮动结构,且采用平衡油缸与给进机构相联。

由于顶驱拟采用自动上卸钻杆装置,而接卸钻杆操作与动力头回转动作有着严格的逻辑关系,拟在先导控制环节将上述逻辑关系准确实现,有效避免各种可能发生的误操作。同样,对于类似双泵合流这样的负荷控制,也是通过单一手柄完成操作的。在实现逻辑控制的过程中,采用了电液比例阀及压力继电器或压力传感器。

3 结束语

确定了钻机液压系统的总体方案,阐述了其工作原理,绘制了液压原理图。同时兼顾了石油钻机常见的操作功能,液压系统设有辅泵回路用以实现动力头的倾斜、开合和锁紧,以便在特殊情况下采用常规手段处理可能发生的故障问题。这些可选功能在通常情况下可以省略。

[1]齐建雄,卢丽敏,谢宏峰.DQ40Y顶驱装置液压系统设计[J].石油机械,2008,36(9):50 -52.

[2]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2007.

[3]陈欠根,纪云锋,吴万荣.负载独立流量分配(LUDV)控制系统[J].液压与气动,2003(10):10-12.

[4]陈扼西,冯培锋,闫勇刚,等.装载机工作装置电液比例先导控制模块设计[J].液压与气动,2005(7):11-13.

[5]强宝民,肖晟.基于节能的液压系统分析与设计[J].机床与液压,2008,36(9):232 -234.