高过载环境下轻质电路缓冲保护方法

卢剑平,徐 鹏,王 燕

(中北大学电子测试技术国家重点实验室,山西 太原 030051)

高过载环境下轻质电路缓冲保护方法

卢剑平,徐鹏,王燕

(中北大学电子测试技术国家重点实验室,山西 太原030051)

0引言

钻地导弹在侵彻硬目标过程中弹体的加速度数据获取非常重要,这直接决定了弹体的强度设计,弹药能否在预设层数引爆,防御层的效果评价等。在实际弹体加速度测试中,弹体和目标靶碰撞过程加速度很高,内部组件和电子设备需要承受的过载高达104~105g,测试电路易发生损坏,导致加速度数据测不着。因此,需要对测试电路进行一定的防护设计[1-2]。

测试仪器的防护措施通常有两个方面:内部加固和外部缓冲,文献[3]中采用增加外壳强度和多种材料缓冲的方法,但模拟缓冲的冲击脉宽较窄(2 μs),文献[4]中采用内部填充泡沫铝结构,达到对40 000g峰值加速度进行缓冲,对于更高g值的冲击并未考虑。本文针对上述问题,提出了高g值环境下轻质电路缓冲保护方法。

1电路缓冲保护方法

1.1电路内部加固

现有的国内外加速度测试多用弹载存储测试技术,弹载存储测试通常由三个部分组成:加速度传感器、通用电路模块、电池。通用电路模块作为最薄弱的环节需要进行两方面的保护,一是外部高强度钢外壳保护,二是内部环氧灌封固定。

在做侵彻试验时,为模拟实弹的效果,模拟弹的质量体积需要与实弹相同,这决定了存储测试系统的空间和质量是固定的,并且余量很小。外壳的强度和密度需要综合考虑,以保证外壳强度为前提,尽可能的减少外壳的厚度和体积。综合多种材料考虑,采用强度高达800~1 000 MPa的高强度复相(CP)钢[3,5-6]。

在侵彻过程中,应力波的传递会使得电路内部组件相互挤压,电路板靠近撞击地点和远离撞击地点的部位受压情况不同,若不固定会导致电路板被压裂和板上的元器件脱落。采用环氧灌封电路一方面可以固定电路板,同时由于环氧自身阻尼特性的特性可对电路模块起到一定的保护作用。

1.2泡沫铝铝壳缓冲

在实际测试中,外部钢壳保护和内部环氧灌封的方式确实能对电路模块产生有效的保护作用,但当侵彻轴向加速度超过25 000g时,存在电路模块损坏的情况。这说明强度增加后的电路模块装置失效极限值为25 000g,高g值冲击需要通过外部缓冲减少电路模块的过载。

对于高g值缓冲,原则是:在满足被缓冲物的加速度降到极限阈值内的同时,缓冲模块不会被过度压缩,仍具有缓冲能力,可吸收一定的能量,从而避免二次撞击时无法缓冲而致使电路模块损坏。

缓冲的物理意义就是在应力波到达被缓冲物体之前,吸收大量的冲击从而减小应力波,同时将冲击加速度的峰值往后移,增加脉宽,从而使被缓冲物免受破坏。由于弹上空间有限,缓冲材料只能控制在很小的体积以内,如何在很小的体积下获得最大的能量吸收极其重要。

图1 泡沫铝应力应变率曲线Fig.1 Foamed aluminum stress-strain curve

泡沫铝作为一种不规则多孔的金属材料,具有较轻的质量,较大的比刚度和较高的比强度等特点,有较宽的应力平台且压溃载荷较大不易碎裂,广泛应用于缓冲结构中。从静压曲线可以看出泡沫铝有较平稳的屈服段,应力平台很宽可以吸收大量能量,但应力平台较低在侵彻过程中容易被压溃。薄壳结构轴向受到载荷时会发生屈曲变成,在变形过程中可以吸收大量能量,但在静压的弹性阶段峰值较高,平台段不稳定。综合考虑两种吸能材料的优劣,设计了铝壳填充泡沫铝耦合的方式,泡沫铝与铝壳耦合的方式叠加增加了缓冲材料吸能的特性,提高了屈服阶段的平台应力和稳定性[7-8]。

2仿真与实验分析

2.1仿真设计

为研究泡沫铝壳组合件的缓冲性能,采用ANSYS/LS-DYNA模拟空气炮上子弹撞击仪器时泡沫铝和铝壳组合件的缓冲性能[9-10]。

空气炮主要由三部分组成:光滑的加速空腔,通过高压缩气体加速的子弹,测试仪外壳。子弹放在空气炮空腔的一端,在空腔同一端充填高压气体。当高压气体被释放时,子弹被推动,短时间内速度增加到较大的值,从而使子弹与测试仪外壳撞击时产生很高的g值。由于空腔内壁非常光滑,子弹在加速到最大速度以后可认为无摩擦的匀速运动,ANSYS模型构建是可不考虑空腔。同时为增大子弹撞击外壳的加速度脉宽,可在测试仪外壳的撞击面粘贴一层羊毛毡。

模型构建如图2和图3所示:采用模型如图2依次为外部子弹,羊毛毡和测试仪外壳三部分,图3为测试仪外壳内部泡沫铝和铝壳组合件以及电路模块,共6个部分,子弹和羊毛毡之间的接触算法为侵彻算法,其他部分之间接触为自由接触。

图2 空气炮外部模型Fig.2 Air gun external model

图3 钢壳内部Fig.3 Internal steel shell

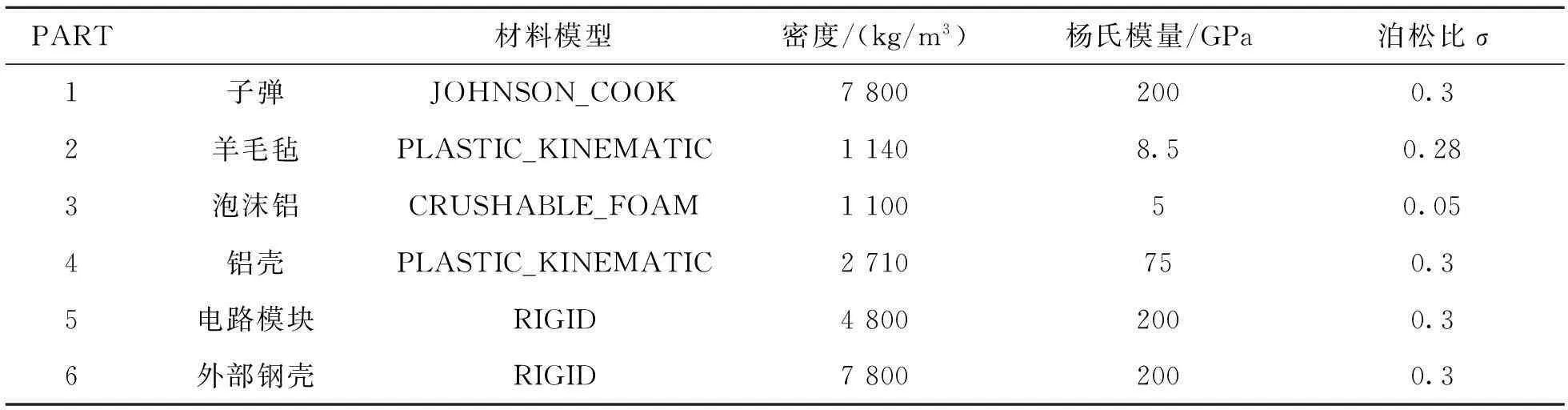

为模拟在高g值下缓冲材料对于电路模块的实际缓冲效果,ANSYS中设定材料参数全部由实验测得。通过多次实验发现羊毛毡的恢复系数K=0,即在受压结束后羊毛毡不恢复,羊毛毡的变形为塑性变形。模拟时为简化计算电路内部受力暂不考虑,子弹和电路模块均用同等质量的质量块代替。实验测定的部分材料参数如表1。

表1 材料参数表

注:泡沫铝使用的材料模型中需要的应力应变率曲线由泡沫铝多次静压应力取平均计算而得;泡沫铝,羊毛毡,铝壳弹性模量由静压实验数据确定。

2.2仿真结果分析

在子弹上加载一定的初速度150 m/s,当冲击加速度达到50 000g时,在不改变速度和其他参数的情况下,缓冲材料以不同密度泡沫铝和不同厚度的铝壳组合。缓冲变形如图4。

图4 缓冲后铝壳厚度不同时的变形Fig.4 The deformation of the buffered aluminumshell thickness not at the same time

泡沫铝铝壳组合件在缓冲时的屈曲方式主要由铝壳的厚度决定,屈曲变形的最终形态与同种壁厚的组合件变形模式相同。由于是高速侵彻,组合件都是由受力端开始变形,这与静压实验时从内部缺陷部分先变形的方式有明显不同。同时组合件的变形方式主要由外壳厚度决定,内部填充泡沫铝密度对于整个组合件屈服变形情况影响较小。在缓冲过程中1.0 mm壁厚的铝壳为轴对称叠缩,在压缩过程中更加稳定,因此选用1.0 mm厚的铝壳。

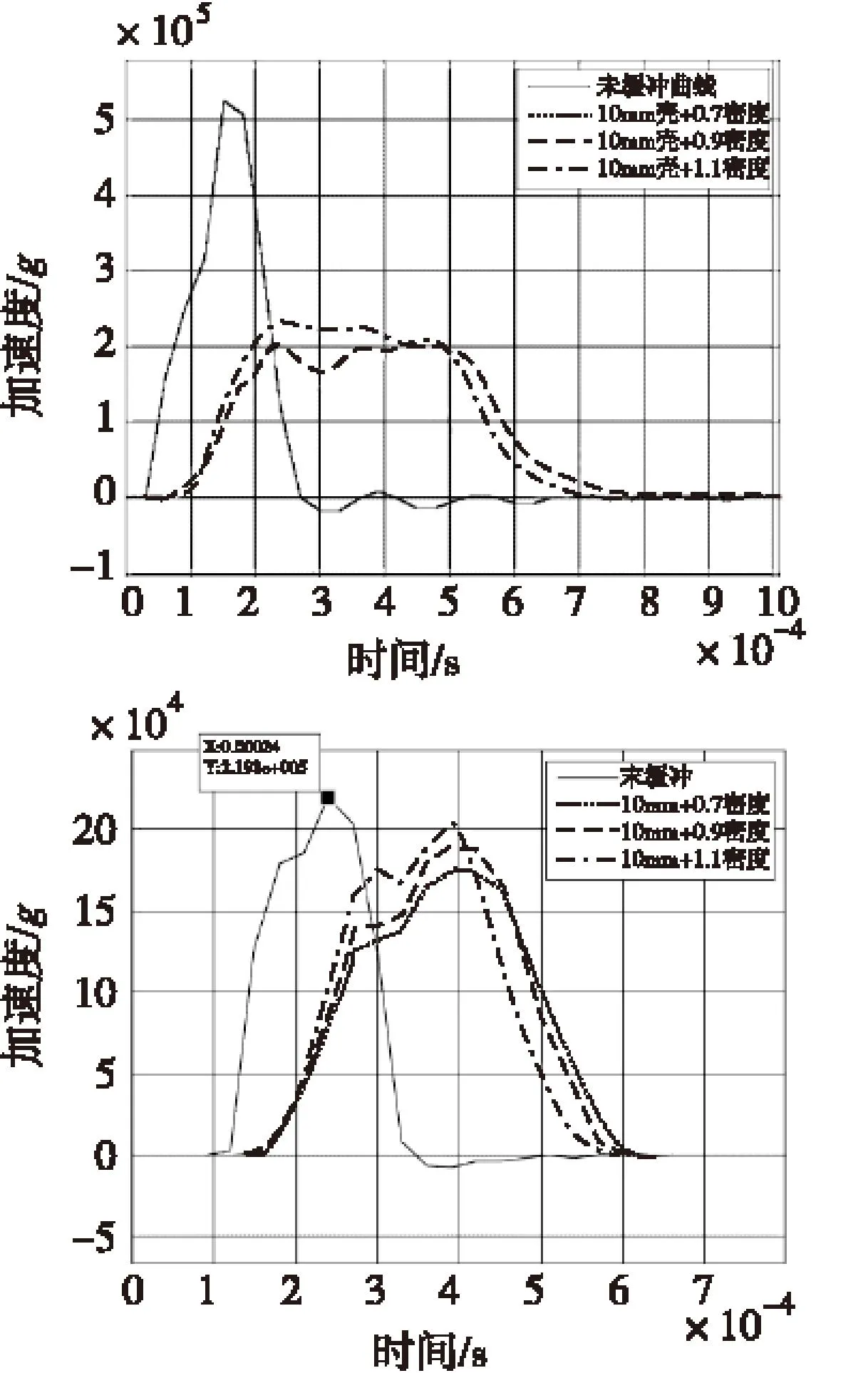

冲击加速度达到50 000g和20 000g时,泡沫铝的密度对于缓冲效果的影响如图5。

由图5可以看出该缓冲结构有如下特点:对于脉宽200μs,峰值50 000g的冲击来说,泡沫铝和铝壳组成的组合件均可使电路模块上的加速度缓冲到25 000g以下,缓冲效率达到50%以上,同时将加速度峰值后移,增加脉宽。

当冲击加速度未达到电路模块能承受的加速度极限阀值25 000g时,该结构将加速度峰值对于加速度缓冲较小,缓冲效率较低,只将脉冲峰值后移,缓冲模块变形较小。

图5 ANSYS仿真电路模块缓冲前后加速度曲线Fig.5 Acceleration curve of the ANSYS simulationcircuit module

对比不同密度和不同厚度组合件,10 mm厚铝壳与1.1 g/cm3密度泡沫铝组合拥有最大吸能效率。

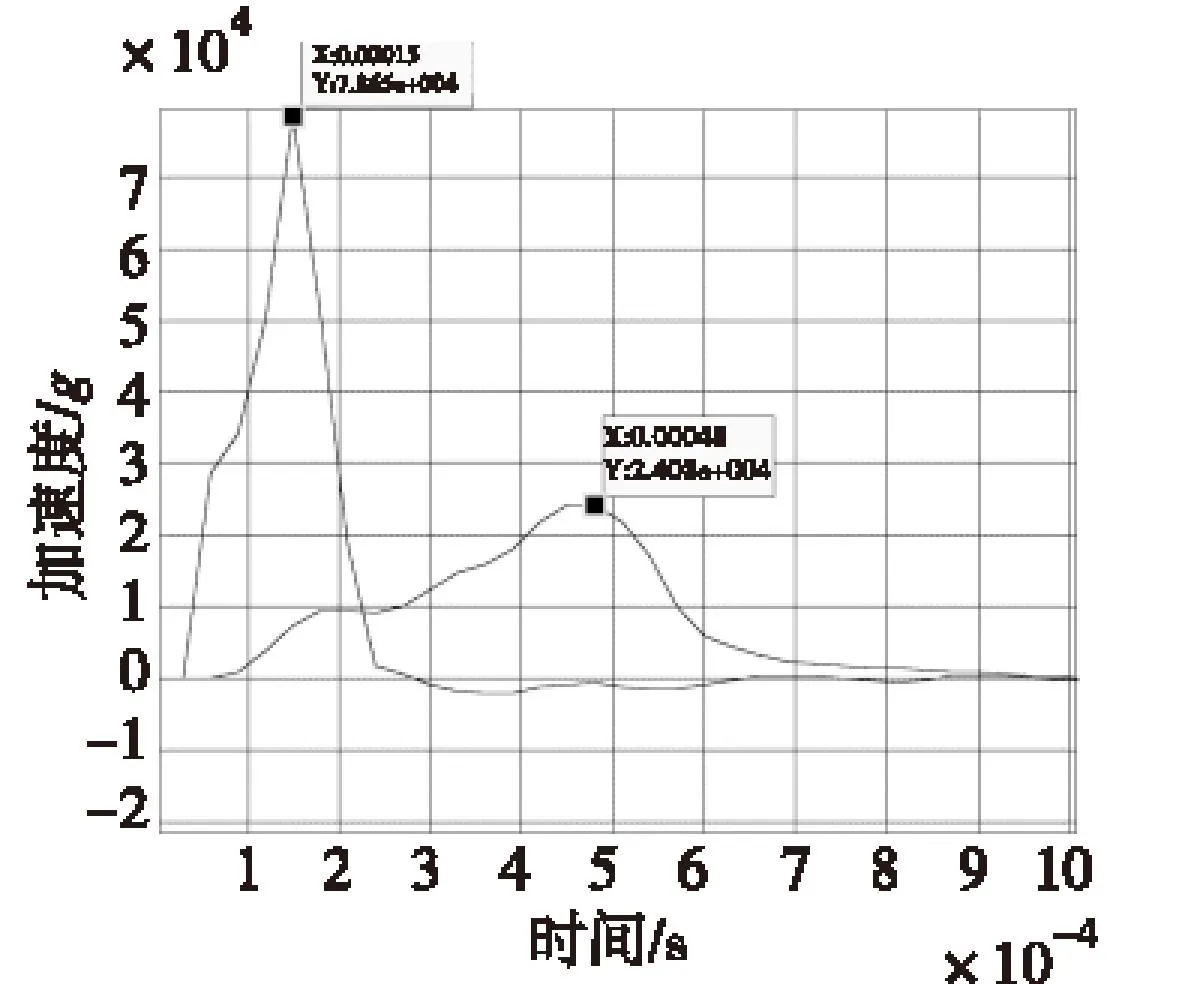

当碰撞时的加速度达到78 650g时,ANSYS仿真结果为壁厚10 mm铝壳与1.1g/cm3密度泡沫铝组合件达到压实状态,电路模块缓冲前后加速度曲线如图6。

针对200 g的电路模块,该缓冲结构最大可缓冲峰值为78 650g,脉宽250 μs的加速度信号,最大缓冲效率69%,若加速度信号大于该阈值时,缓冲材料可能无法达到需要的缓冲结果。

图6 压实状态时的缓冲前后加速度曲线Fig.6 The acceleration curve of the bufferbefore and after compaction

3空气炮实验

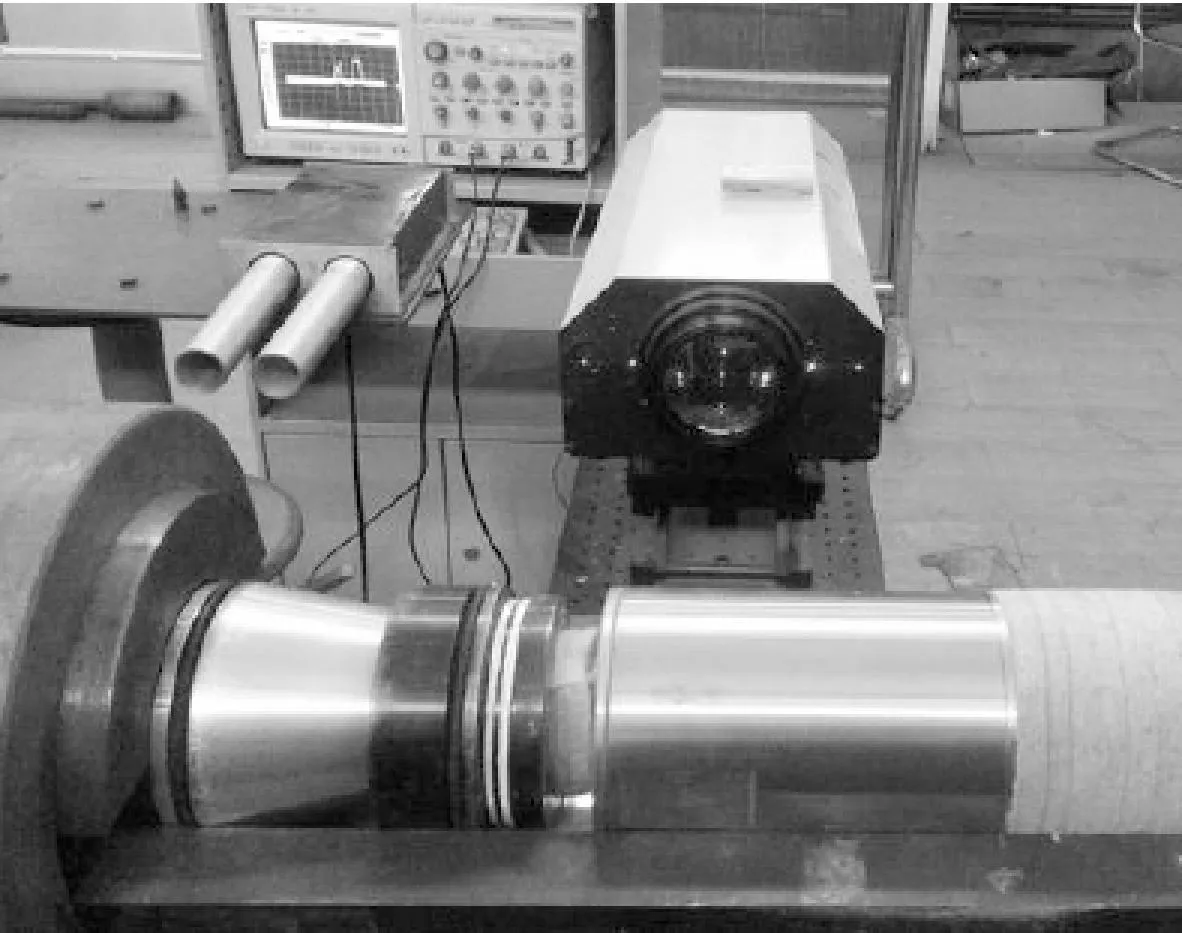

设计了基于空气炮的泡沫铝组合件缓冲能力验证实验。实验主要由五部分组成:空气炮的子弹、装有两个8309传感器和电路模块的测试合金钢外壳、多普勒激光干涉仪、激光发射与接收器、逻辑分析仪,见图7。为对比缓冲前后电路模块的加速度变化,在整个被撞物体装有两个单轴加速度传感器,分别安装在钢外壳与子弹直接接触面上和缓冲过的电路模块中。

电路模块200g,在子弹上施加0.2 MPA的大气压,撞击结束后回收电路模块,回收的加速度数据图8所示。

图7 空气炮测试装置Fig.7 Air gun test device

图8 电路模块缓冲前后加速度曲线Fig.8 Acceleration curve of the circuitmodule buffer before and after

比较外壳加速度和电路模块缓冲后加速度曲线,泡沫铝铝壳耦合结构有良好的缓冲效果,成功将电路模块的峰值62 270g的加速度缓冲到峰值23 100g,缓冲效率高达62.9%,电路模块后电路模块工作正常。

4结论

本文提出了高g值环境下轻质电路缓冲保护方法。该方法采取电路内部加固结合泡沫铝铝壳耦合缓冲的方法,对高冲击电路进行缓冲。采用有限元ANSYS/LS-DYNA仿真和空气炮试验结合的方法,对泡沫铝铝壳耦合的缓冲结构的缓冲性能进行的探讨。仿真和试验表明:该缓冲结构可以有效吸收高冲击时的能量,同时增加高g值加速度脉宽,减小峰值;缓冲结构有一定抗压强度,对低g值缓冲较小,高g值是压缩变形较大,提高缓冲的有效性,但缓冲峰值依旧未能达到100 000g,脉宽还比较窄,组合结构无法达到最优,这有待结构上进一步优化。

参考文献:

[1]徐鹏,祖静,范锦彪,等.高g值加速度冲击试验技术研究[J].振动与冲击,2011,30(4):241-243,253.

[2]徐鹏,范锦彪,祖静,等.高g值冲击下存储测试电路模块缓冲保护研究[J].实验力学,2005,20(4):610-614.

[3]靳书云,靳鸿,张艳兵,等.弹载加速度数据记录仪抗高冲击设计[J].传感技术学报,2014,(4):463- 466.

[4]徐鹏,王燕,董利科等.高g值冲击下泡沫铝填充壳缓冲吸能试验研究[C] //第十一届全国冲击动力学学术会议论文集.咸阳:西北核技术研究所,2013:1-7.

[5]祁少文,范锦彪,王燕,等.弹载全弹道多参数测试仪[J].传感技术学报,2014,(7):993- 996.

[6]马喜宏,李长龙,孙韬,等.弹载加速度记录仪抗冲击防护结构设计[J].振动与冲击,2013,32(3):64-67.

[7]李文才,徐鹏.高g值冲击下圆柱壳缓冲数值仿真[J].机械设计与制造,2014(8):205-207.

[8]曾斐,潘艺,胡时胜,等.泡沫铝缓冲吸能评估及其特性[J].爆炸与冲击,2002,22(4):358-362.

[9]徐雅晨,凤仪,汤靖婧,等.泡沫铝填充薄壁铝合金圆管轴向压缩性能的数值模拟[J].稀有金属材料与工程,2011,40(5):875-879.

[10]张晶.高过载数据储存器缓冲隔振结构设计[D].北京:中国科学院研究生院,2011.

摘要:针对现有高过载冲击过程中电路模块易发生损坏的问题,提出了高过载环境下轻质电路缓冲保护方法,该方法通过泡沫铝和铝壳结合的缓冲结构来增加电路模块的存活性,并通过ANSYS仿真该缓冲结构的缓冲效果,结合空气炮实验验证了该缓冲结构的实用性。仿真验证和试验表明该缓冲结构可以有效吸收高冲击的能量,减小高冲击的峰值。

关键词:高过载;侵彻;存活性;缓冲

High Overload Buffer Protection of Light Circuit ModuleLU Jianping, XU Peng, WANG Yan

(Key Laboratory of Instrumentation Science & Dynamic

Measurement Ministry of Education, North University of China, Taiyuan 030051, China)

Abstract:Considering the circuit module was susceptible during the high g shock, a method through the buffer of light circuit module in high overload shock environment was proposed. By using the structure of foam aluminum and aluminum shell to increase the viability of circuit module. ANSYS simulation of the buffering effect of the buffer structure and the structure of air gun experiments verified the practicability of the method. Simulation and experiment showed that the buffer structure could effectively absorb high impact energy, reducing the peak time of high impact.

Key words:high overload; penetration; viability; buffer

中图分类号:TH707

文献标志码:A

文章编号:1008-1194(2015)06-0099-04

作者简介:卢剑平(1991—),男,江苏泰州人,硕士研究生,研究方向:动态测试与智能仪器。E-mail:15135165019@163.com。

基金项目:国家自然科学基金项目资助(51275488)

*收稿日期:2015-04-21