航空火箭弹引信擦地炸最小发火落角仿真方法

杨 翔,王雨时,闻 泉,荣 竹,杜跃飞

(1.南京理工大学机械工程学院,江苏 南京 210094;2. 吉林江北机械有限责任公司,吉林 吉林 132021)

航空火箭弹引信擦地炸最小发火落角仿真方法

杨翔1,王雨时1,闻泉1,荣竹2,杜跃飞2

(1.南京理工大学机械工程学院,江苏 南京 210094;2. 吉林江北机械有限责任公司,吉林 吉林 132021)

0引言

航空火箭弹的发射平台是载机,载机上弹丸的射角一般比较小,此发射条件决定了其以小落角碰击地面目标的可能性非常大。因此,研究航空火箭弹引信擦地炸作用时的动态特性很有必要。

随着计算机技术的不断发展,运用数值仿真方法深入研究弹丸侵彻目标问题特别是引信碰击目标问题逐渐成为现实。文献[1-2]通过弹丸侵彻靶板仿真研究表明,弹体与内部装药(或弹载火工品)的过载变化规律大致相同。文献[3]通过仿真研究得出引信中的泡沫铝垫片能起到较好的抗高过载冲击作用。文献[4]就某空空导弹对直升机的高速碰撞过程进行了数值模拟,对碰撞过程中应力波和过载在弹体内的传递及其对引信系统的影响等动力学特性进行了探讨。文献[5]通过仿真获得了反舰导弹高速碰击舰船钢甲过程中战斗部能量及速度变化规律,得到引信延期作用时间,为设计引信发火机构提供了基础数据支持。

文献[1-5]研究的主要是侵彻过程中弹丸破坏情况及过载系数、战斗部能量和速度的变化规律,而通过仿真软件评估触发引信擦地炸动态特性并研究引信擦地炸发火落角的文献至今未见。本文针对此问题,提出了航空火箭弹引信擦地炸最小发火落角仿真方法。

1数值仿真方法

1.1数值模拟研究思路

以57 mm航空火箭弹引信为研究背景,采用ANSYS/LS-DYNA软件对其以165 m/s(最小落速)、173 m/s(最大射程对应落速)及243 m/s(小落角状态落速)三种落速、小落角(1°~15°)碰击不同目标进行数值仿真,得到引信侧击发火机构击针部件(由击针和球座组成)戳击动态特性,进而对引信擦地炸作用的瞬发度、触发灵敏度和发火可靠性进行分析和评估,研究不同工况下引信擦地炸最小发火落角变化规律。

1.2仿真模型建立

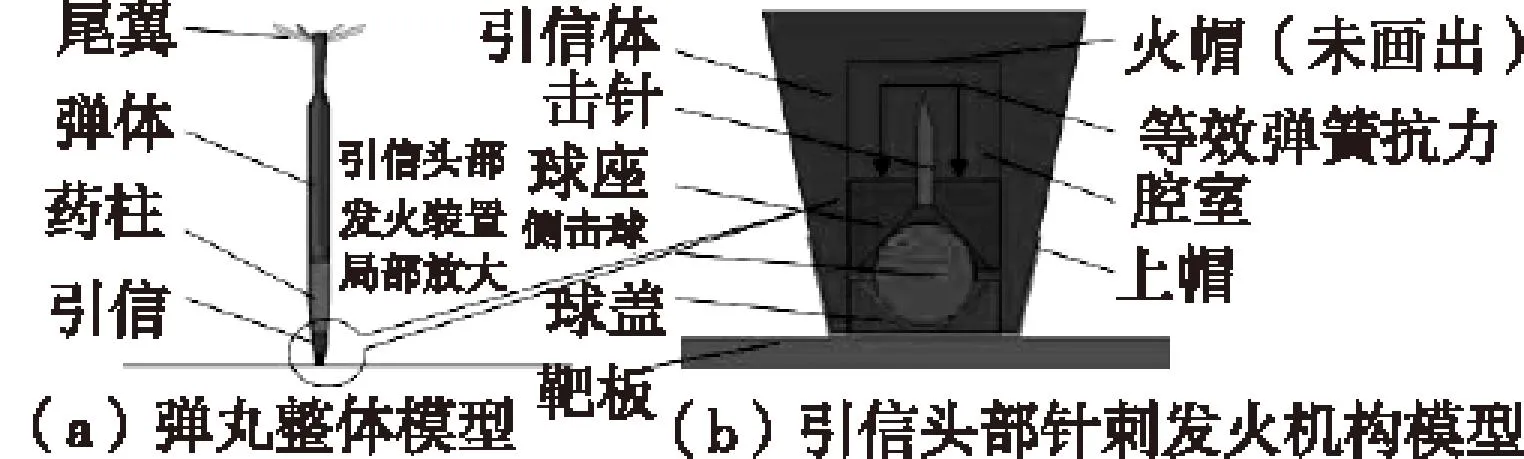

该火箭弹简化为引信、药柱、弹体和尾翼4部分,引信又简化为引信体、击针、球座、侧击球、球盖、上帽和弹簧7部分。由于弹丸小落角碰击目标时,侧击球所受侧击过载作用对击针部件提供的作用力并不是远远大于弹簧对击针部件的抗力,所以不能忽略弹簧对击针部件的抗力作用。在此在击针部件上施加等效压力载荷,模拟弹簧抗力的作用。弹簧模块按最不利引信发火的情况,即弹簧抗力散布上限(5.23 N)进行处理。仿真火箭弹碰击靶板过程简化后的弹丸整体模型和引信头部侧击发火机构模型如图1所示。

由于该火箭弹的超口径尾翼刚度和强度较弱,弹丸质量较大,仿真表明,其对引信擦地炸过程影响不大,故后续仿真不考虑超口径尾翼影响问题。

为了简化有限元模型,提高计算效率,作如下假设:

1)忽略弹丸章动引起的攻角偏差,碰击靶板时弹丸速度与弹丸轴线重合,即攻角为0;

2)弹头体、连接螺、燃烧室、喷管材料一致,通过螺纹连接,简化为一个“模块”——弹体;

3)引信体与弹体、击针与球座均通过共节点法固连;

4)火帽没有定义成单独的模块,包含在引信体内,火帽能量输入端面与引信体内孔底端面重合,如图1(b)所示;

5)对引信体、球盖、球座等简化模块进行配重处理,使其与真实体质量保持一致;

6)弹丸和靶板均为均匀连续介质;

7)弹丸碰击靶板的整个过程为绝热过程,且不考虑热效应;

8)忽略重力加速度;

9)忽略空气阻力影响;

10)弹丸和靶板的初始应力值设为0;

11)靶板整体运动忽略不计。

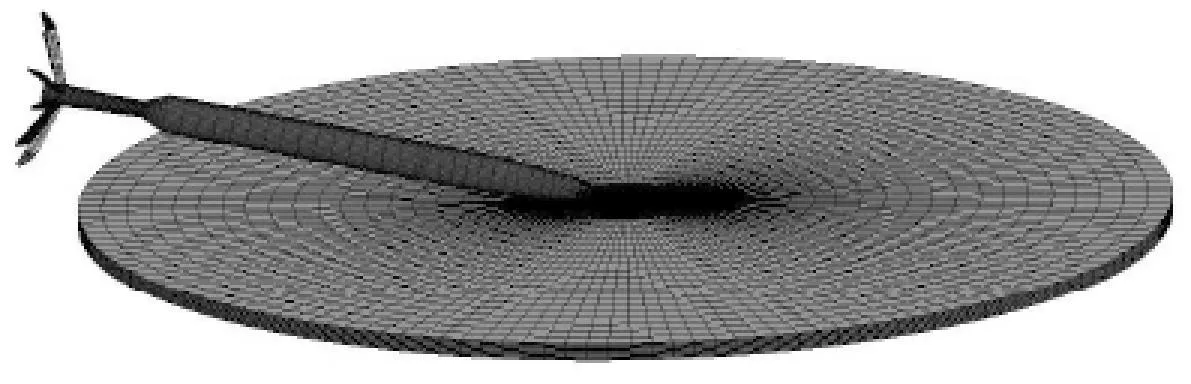

火箭弹小落角碰击目标(靶板)的有限元模型如图2所示。

图1 火箭弹碰击目标(靶板)三维简化模型Fig.1 Simplified model of impacting targets

图2 火箭弹小落角碰击目标(靶板)的有限元模型Fig.2 Finite element model of impactingtargets at small falling angle

1.3材料模型与参数

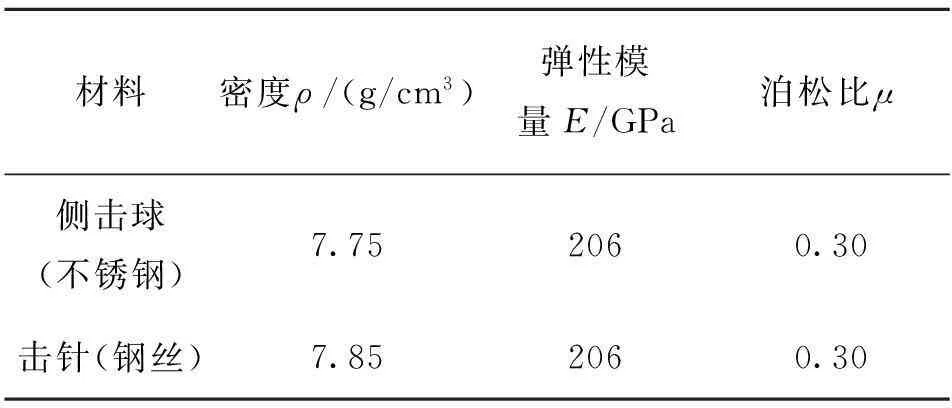

弹体材料为30CrMnSiA钢;尾翼材料为2A12铝合金;药柱材料为钝黑铝;引信体材料采用等效铝合金(按质量等效原则确定等效密度ρ);击针材料为钢丝;球座、球盖材料为2A12铝合金;侧击球材料为不锈钢;上帽材料为08钢;靶体分别选用2A12铝合金板、水曲柳胶合板、红松木板和土壤,土壤采用软土模型,其密度较低,抗剪强度低,对引信灵敏度而言是最不利的。弹体和尾翼采用Johnson-Cook材料模型;侧击球和击针采用RIGID材料模型;其余组成单元所用材料的应力-应变关系差别不大,是应变率相关性较小的材料,均采用PLASTIC_KINEMATIC材料 模型。各材料模型仿真主要参数如表1—表3所列。

表1 侧击球和击针材料模型主要参数[6]

2仿真结果分析

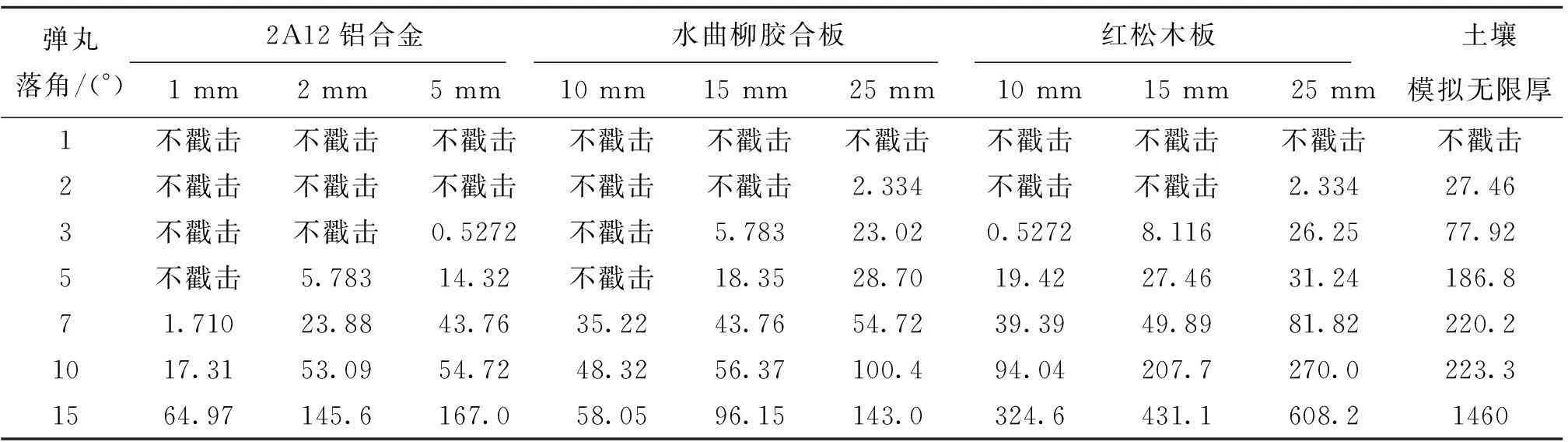

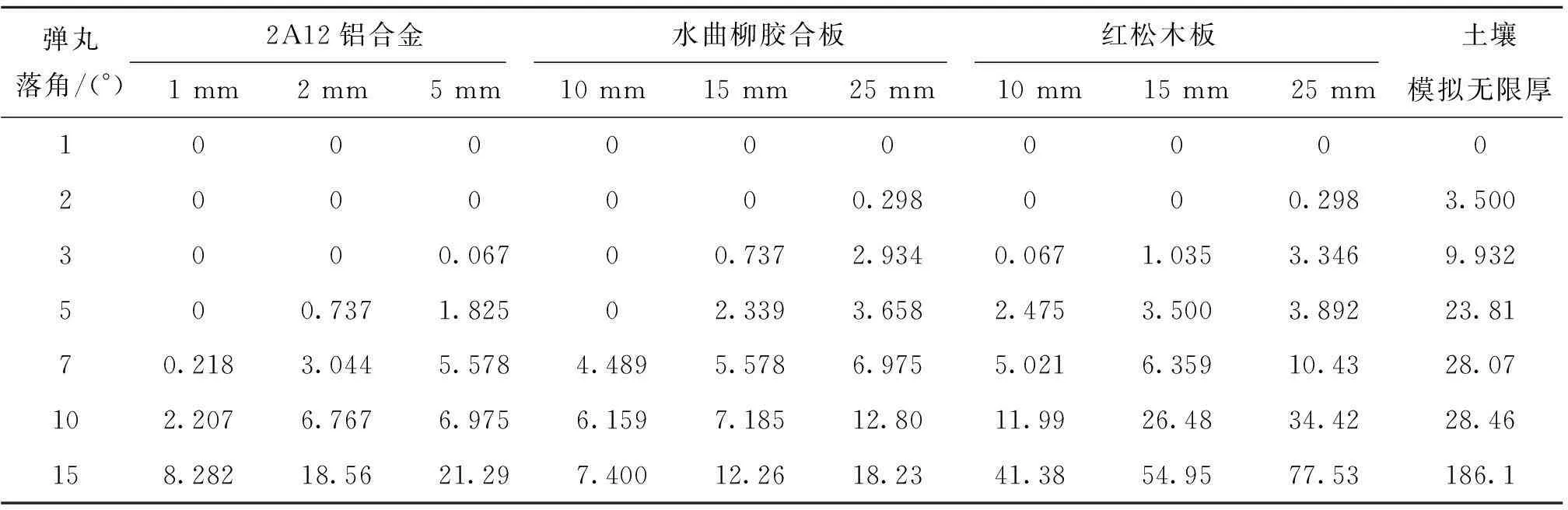

火箭弹以173 m/s落速分别以1°、2°、3°、5°、7°、10°、15°落角碰击不同厚度的2A12铝合金靶、水曲柳胶合板靶、红松木板靶3种薄目标和土壤目标。2A12铝合金靶厚度分别为1 mm、2 mm、5 mm,水曲柳胶合板靶和红松木板靶厚度均为10 mm、15 mm、25 mm.各种工况下击针部件戳击火帽时间和动能的仿真结果分别如表4—表5所列。其中,击针部件戳击火帽时间和动能是指击针开始运动到戳入火帽0.6 mm处时的时间和动能。击针戳入火帽0.6 mm处时其动能大于火帽发火所需能量就能发火,仿真建模时击针部件刺发火帽的行程(即仿真模型中初始状态击针尖距离火帽平面的距离)已包含戳入火帽的0.6 mm。

表2 弹体和尾翼Johnson-Cook材料模型主要参数[6-9]

表3 PLASTIC_KINEMATIC材料模型主要参数[6-7,10-11]

表4 击针部件戳击火帽时间t(μs)

表5 击针部件戳击火帽动能Ek(10-3J)

2.1瞬发度

从表4可看出在击针部件均能戳击到火帽的工况下(落角7°以上),火箭弹小落角碰击不同厚度目标时击针部件戳击火帽时间随落角变化曲线如图3所示。

仿真表明小落角工况下,相同落角时击针部件戳击火帽时间随目标厚度增加而减少;相同目标厚度时其戳击时间随落角增大而减小。即引信擦地炸作用的瞬发度随目标厚度增加而增高、随落角增大而增高,说明击针运动时间占瞬发度的绝大部分。

2.2触发灵敏度

从表5可看出,火箭弹小落角碰击表中所列4种目标在击针部件能够戳击到火帽的工况下,相同落角时击针部件戳击火帽能量随目标厚度增加而增大;相同目标厚度时其戳击火帽能量随落角增大而增大。击针部件戳击火帽能量越大,引信越容易发火。即小落角工况下,引信擦地炸作用的触发灵敏度随目标厚度增加而增高、随落角增大而增高。

2.3引信擦地炸作用过程

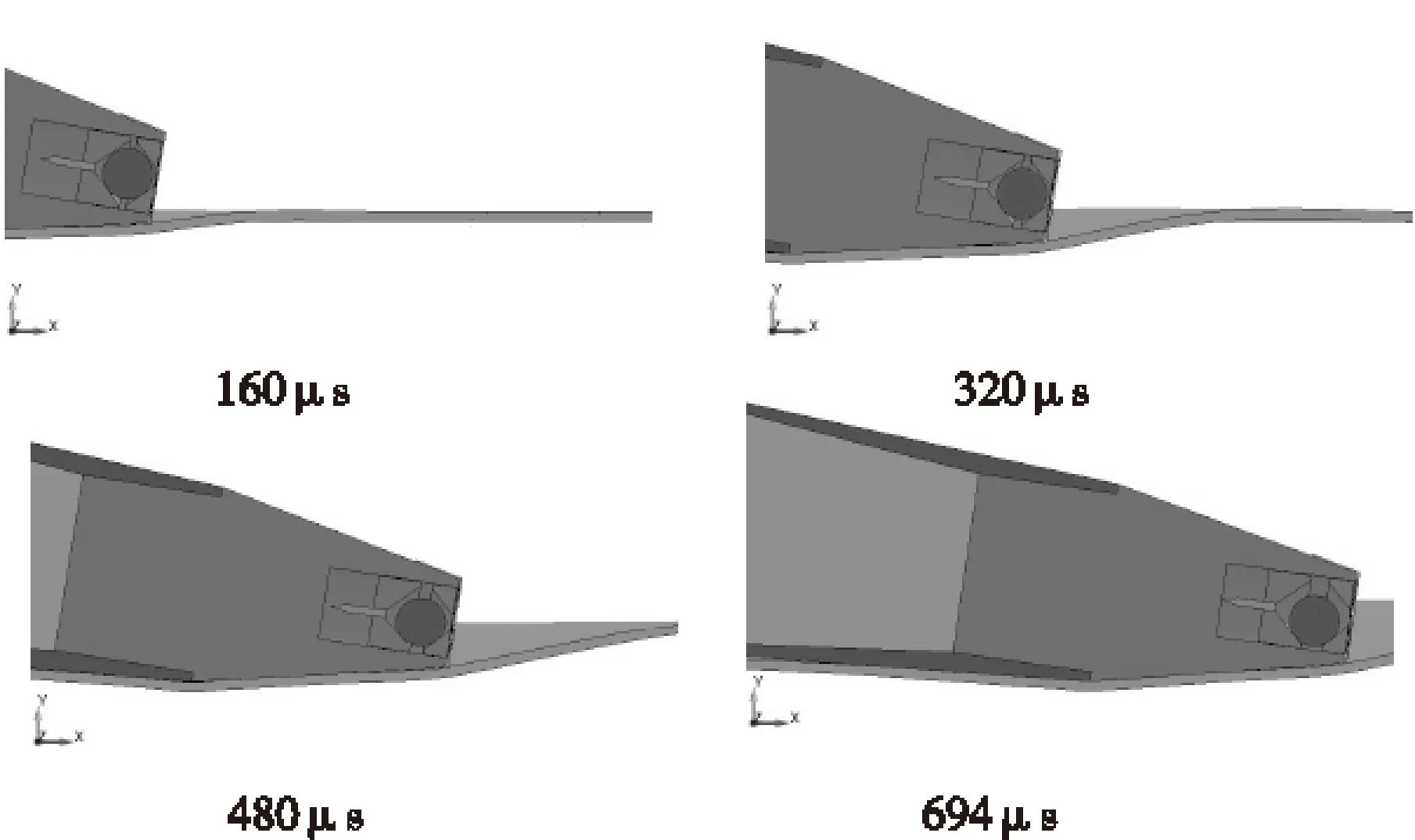

仿真所得火箭弹小落角碰击薄目标(以10°落角,2 mm厚2A12铝合金靶为例)和厚目标(以10°落角,土壤为例)时,引信侧击发火机构擦地炸作用过程分别如图4和图5所示。

图3 碰击不同厚度目标时击针部件戳击火帽时间随落角变化曲线Fig.3 Cures of time of firing pin part poking primerwith falling angle when impacting targets of differentthickness

图4 火箭弹以10°落角碰击2 mm厚2A12铝合金靶Fig.4 Impacting target of 2A12 aluminum alloy withthe thickness of 2 mm at falling angle of 10°

从图中可以看出,侧击球在惯性力作用下向下运动,挤压球座锥面,从而推动击针部件使其沿轴向运动,直至戳击到火帽,与理论分析情况相符。

图5 火箭弹以10°落角碰击土壤Fig.5 Impacting the soil at falling angle of 10°

2.4擦地炸发火落角

以173 m/s落速为例,各种工况下击针部件戳击火帽动能与火帽发火所需能量之比i如表6所列(火帽“静态”100%发火能量为7.845×10-3J)。

表6 击针部件戳击火帽动能与火帽发火所需能量之比i

表6中,i=0表示击针部件不能戳击到火帽;0 结合表6所得结果,火箭弹以165 m/s、173 m/s和243 m/s三种落速,小落角碰击2A12铝合金靶、水曲柳胶合板靶、红松木板靶和土壤目标时,各种工况下击针部件能够戳击到火帽且戳击能量足以使火帽可靠发火的最小落角如表7所列。 从表7可以看出,火箭弹碰击上述每一种目标时,火帽可靠发火的最小落角均随目标厚度增加而减小,随落速增大而减小。且目标越软(目标硬度:2A12铝合金>水曲柳胶合板>红松木板>土壤),火帽可靠发火的最小落角越小。 仿真表明火箭弹以最小落速165 m/s(即最不利于发火的落速)、小落角碰击2A12铝合金靶(厚2 mm以上)、水曲柳胶合板靶(厚10 mm以上)、红松木板靶(厚度10 mm以上)和土壤4种目标时,引信擦地炸最小发火落角分别为7°、7°、5°、2°,综合评定后取其最小发火落角为7°,满足落角不小于8°应可靠发火的设计要求。 3试验验证 靶场射击试验结果如表8所列,小落角发火试验(6.5°射角)理论落角为8.1°,常用射程试验(13.5°射角)理论落角为21.1°,目标为软土,引信能够满足擦地炸发火率要求,验证了仿真过程和结果的可信性。 表7 火帽可靠发火的最小落角 表8 靶场射击试验结果 4结论 本文提出了航空火箭弹引信擦地炸最小发火落角仿真方法。该方法运用ANSYS/LS-DYNA软件对引信侧击发火机构擦地炸作用过程进行数值仿真,得到引信击针部件戳击动态特性。仿真结果表明:引信瞬发度和触发灵敏度均随目标厚度增加而增高、随落角增大而增高;碰击2A12铝合金靶(厚度2 mm以上)、水曲柳胶合板靶(厚度10 mm以上)、红松木板靶(厚度10 mm以上)和土壤4种目标时,经综合评定后得到引信擦地炸最小发火落角为7°,满足落角不小于8°应可靠发火的设计要求;且落速越大、目标越软越厚,最小发火落角越小。经靶场试验,进一步验证了仿真过程和结果的可信性。该方法为触发引信擦地炸最小发火落角计算提供了一条全新的思路。 参考文献: [1]杨榕,徐文峥. 弹药侵彻混凝土过载性能的数值模拟[J]. 弹箭与制导学报,2009,29(4):129-132. [2]李计林,徐文峥,王晶禹,等. 侵彻过程中弹载火工品过载特性数值模拟[J]. 火工品,2009(6):30-34. [3]徐蓬朝,黄惠东,揭涛,等. 高超音速侵彻引信中的泡沫铝垫片[J]. 探测与控制学报,2010,32(6):63-67. [4]侯超,刘勇涛,孙江涛,等. 空空导弹撞击目标时的引信环境仿真分析[J]. 航空兵器,2011(3):42-46. [5]吴建刚,詹广平. 超音速反舰导弹战斗部着速对引信延期作用时间影响[J]. 船舶电子工程,2014(12): 45-48. [6]陈勇军. 小口径穿甲爆破炮弹侵彻目标数值模拟研究[D]. 南京:南京理工大学,2013. [7]程兴旺,王富耻,李树奎,等. 不同头部形状长杆弹侵彻过程的数值模拟[J]. 兵工学报,2007,28(8):930-933. [8]王琳,王富耻,王鲁,等. 空心弹体侵彻金属靶板的数值模拟和实验研究[J]. 兵器材料科学与工程,2001,24(6):13-17. [9]张磊. 机场跑道反封锁弹药技术研究[D]. 南京:南京理工大学,2013. [10]火炸药手册·第一分册·单质炸药和混合炸药(增订本)[M].第5机械工业部第204研究所.1981. [11]孙国祥. 高分子混合炸药[M]. 北京:国防工业出版社,1985. 摘要:针对航空火箭弹触发引信擦地炸时瞬发度、触发灵敏度和发火可靠性评估的问题,提出了引信擦地炸最小发火落角仿真方法。该方法运用ANSYS/LS-DYNA软件对引信侧击发火机构擦地炸作用过程进行数值仿真,得到引信击针部件戳击动态特性。仿真与试验结果表明:引信瞬发度和触发灵敏度均随目标厚度增加而增高、随落角增大而增高;碰击2A12铝合金靶(厚度2 mm以上)、水曲柳胶合板靶(厚度10 mm以上)、红松木板靶(厚度10 mm以上)和土壤4种目标时,引信擦地炸最小发火落角为7°,且落速越大、目标越软越厚,最小发火落角越小。 关键词:触发引信;数值仿真;擦地炸;发火落角 Minimum Graze Functioning Falling Angle Simulation of Aircraft Rocket Projectile FuzeYANG Xiang1, WANG Yushi1, WEN Quan1, RONG Zhu2, DU Yuefei2 (1. School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China; 2. Jilin Jiangbei Machinery Manufacturing Co., LTD, Jilin 132021, China) Abstract:To assess the instantaneity , the contact sensitivity and function reliability of aircraft rocket projectile contact fuze graze bursting, a simulation method on minimum graze functioning falling angle of fuze was proposed in this paper. The dynamic characteristics of the fuze sideway inertial firing device when graze bursting were simulated by ANSYS/LS-DYNA in this method, through which the firing pin part’s poking dynamic characteristic was got. The results indicated that both the instantaneity and the contact sensitivity of the fuze are increasing with the target thickness and the falling angle. The minimum fuze graze functioning falling angle is 7° when impacting targets of aluminum alloy with the thickness of 2 mm above. The faster the falling speed and the softer and thicker the target was, the smaller the falling angle was. Key words:contact fuze;numerical simulation;graze burst;functioning falling angle 中图分类号:TJ430.3 文献标志码:A 文章编号:1008-1194(2015)06-0025-06 作者简介:杨翔(1989—),男,浙江慈溪人,硕士研究生,研究方向:引信设计及其动态特性。E-mail:512238307@qq.com。 基金项目:武器装备预先研究项目资助(51305060301) *收稿日期:2015-05-20