箱式燃油热处理炉的热处理工艺参数修正

张跃

箱式燃油热处理炉的热处理工艺参数修正

张跃

【摘要】在热处理工艺制订的情况下,铸件在炉内的位置不同导致最终性能有很大差异。通过对箱式燃油炉内不同位置的温度进行监测,找出了不同位置达到温度的时间规律,对热处理工艺参数进行修正,最终解决铸件本体热处理性能不合格问题。

工厂在生产某型号水轮机导叶时发现热处理后导叶本体各位置性能差异很大,并且个别位置不合格。该导叶性能要求十分严格,要求本体必须合格。我们首先对铸件的本体成分进行了分析,成分差异很小,应该对性能的影响不大。进而我们考虑到热处理炉温因素的影响,由于是燃油热处理炉,炉膛温度对铸件性能的影响很大,因此,我们对热处理炉的炉膛温度进行了监测。

1. 试验

(1)设备针对生产的具体情况,对箱式燃油热处理炉进行研究。炉膛尺寸为炉长4500mm,高度3000mm,宽度2500mm,通过两侧的各4个油枪喷入燃油加热(见图1),测温热电偶位于炉两侧及炉顶。实际加热温度由放置在炉膛两侧上部及顶部的热电偶来测量控制。

(2)试验方法生产中考虑到炉门的密封问题,已将炉门的内衬改为全耐火纤维材料。试验分别在炉膛内设立4个测温点,采用WREV铠装热电偶(分度号为k)和多点式电子电位差计监控炉膛的温度,其位置和编号见图2。热处理工艺按照一次正火和一次回火进行,正火温度为1000℃,回火温度分别为400℃、600℃、750℃,加热升温速度为100℃/h,根据实际测温情况调整正火和回火时间。在此按照最长滞后时间计算保温时间,即第四个测温点温度到设定温度的时间。热处理结束后,对标准普式试块进行加工,测出不同位置材料的力学性能。

2. 试验结果与分析

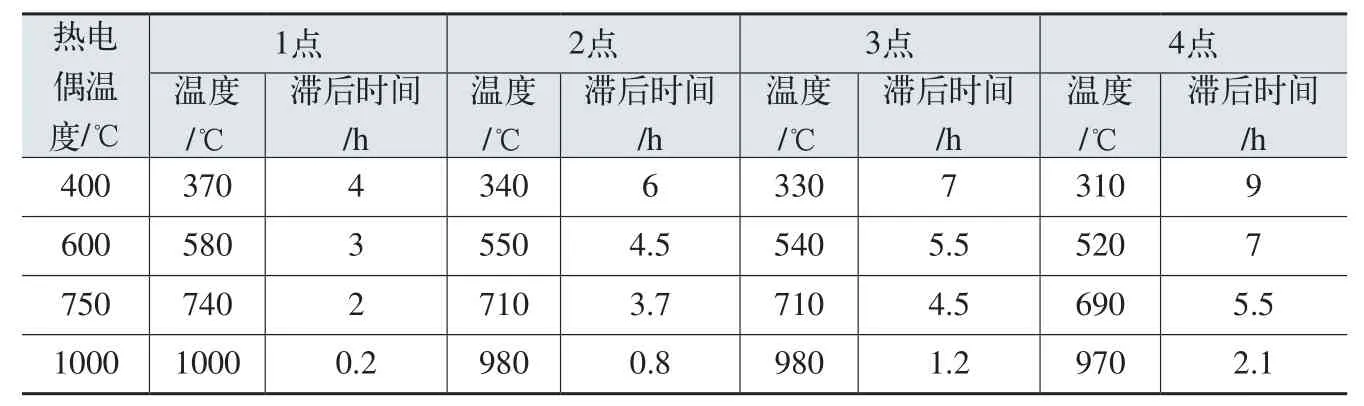

(1)热处理温度的滞后采用升温速度为100℃/h,在正火时升温到1000℃共花了10h。通过对4个监控点的测量发现,1号测温点的温度滞后时间为0.2h,2号点的温度滞后时间为0.8h,3号点温度滞后时间为1.2h,4号点温度滞后时间为2.1h。同时,测定了在不同回火温度下实际铸件温度和炉膛温度的差异,具体情况见表1。

从表1可以看出,热处理温度越高,温度滞后时间越短;热处理温度越低,温度滞后时间越长。离炉门越近的点,其到温滞后时间越长。

图1 箱式燃油热处理炉照片

表1 监测点温度与滞后时间

根据各点的温度滞后情况,做出了温度高低与炉温滞后时间的关系图(见图3)。根据图3可以直观地看出,在温度较低时,

温度滞后时间长;在温度较高时,温度滞后时间短。各点之间的温度差异也较大,要使整个炉膛温度的完全均匀,花费的时间要很长。

(2)力学性能结果根据炉膛温度的测量,在保证1号点达到温度后,正火保温3h,然后空冷至室温。回火时的处理温度也采用相同方法进行处理,在温度到温时出炉。获得了在不同温度下的最终力学性能,其性能结果见表2。

从表2的数据可以看出,在低温条件下,由于时间滞后较长,试块的温度均匀性较好,材料在不同部位的性能相差不大。随着温度的升高,滞后时间逐渐缩短,温度均匀程度相对较大,材料的性能也存在一定的差异。但是,总体来说,由于试验时试块是在温度达到设定温度后才进行性能试验,故而其性能之间的偏差量的相对值较小。但是,在实际生产过程中,由于保温时间是一个定值,达到温度以后即出炉。此时,不同试块的温度并不相同,相互之间的温度相差较大,由此造成材料的性能差异也会相应增大。

3. 结语

箱式炉温度的差异较大,应定期对炉温进行鉴定监督。随着温度的升高,炉膛温度的差异性逐渐减小。温度越低,炉膛各点温度的差异性越大,需要的均温时间越长。在制订热处理工艺时,在低温情况下,应适当延长保温时间,以保证温度均匀。

图2 箱式燃油热处理炉炉膛示意

图3 监测点滞后时间与热电偶温度坐标曲线网格示意

表2 试块的力学性能

20141127

作者简介:张跃,沈阳铸造研究所,高级工程师。

基金项目:沈阳市科技计划项目(F13—072—2—00)