混配土的应用

张芝彬,马春学,曹恒成,杨云霞

混配土的应用

张芝彬,马春学,曹恒成,杨云霞

【摘要】解释了铸造用煤粉发生自燃的原因;介绍了一种从根本上解决铸造用煤粉自燃问题的方法;重点描述了混配土混制潮模砂工艺的开发过程。

一、生产现状

潮模砂工艺生产铸铁件过程中,为了避免铸件产生表面粘砂缺陷,并最大程度地降低铸件的表面粗糙度值,我们在保证型砂具备合适透气性的同时,还要求浇注时型腔内能够充满还原性气氛,这就需要向型砂中添加适量的抗粘砂附加物,其中煤粉是应用最普遍的添加剂。

按照JB/T9222—2008《湿型铸造用煤粉》的要求,铸造用煤粉的挥发物含量需大于30%。因此,在煤粉的运输、存储及使用过程中,较高的挥发分必然与空气中的氧气长期接触,从而发生氧化反应。氧化反应会发热使煤粉温度升高,而温度的升高又会加剧煤粉的进一步氧化,当散热条件不良时会使热量不断集中,最后使温度达到煤的燃点而引起煤粉的自燃。据了解,国内外很多煤粉生产厂、铸造厂都发生过煤粉自燃事件,不但带来了巨额的经济损失,严重的还会造成人身伤亡。因此,如何安全有效地利用煤粉成为了铸造行业迫切需

要解决的课题。

二、混配土的开发应用

1. 混配土材料的开发

科莱恩(中国)化工有限公司紧跟行业需要,开发出ECOSIL®系列添加剂,该系列添加剂是一种由钠化膨润土与高光亮碳煤粉混合而成的铸造混合添加剂。按照膨润土加入量的不同分别命名为P70、P65、P20,同时还可以根据铸造工厂的需求提供各种比例的混配土,可以根据一些特殊需求加入淀粉等其他添加物。

目前,在该系列混配土中,P65的应用最为广泛,布兰博、JF、江淮汽车等较知名的铸造企业都已成功应用,其特性表现为:

(1)型砂强度建立速度快。

(2)良好的溃散性。

(3)降低型砂结块及缩松现象。

(4)避免砂眼的形成。

(5)可有效减少胀砂现象。

2. 混配土使用工艺的开发

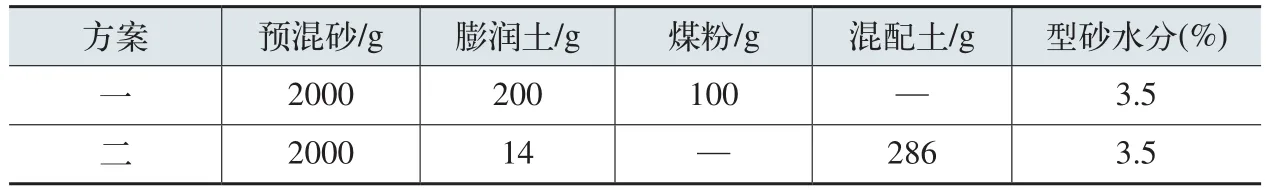

(1)试验通过前期调研发现,P65混配土最适合我厂潮模桥壳生产线,该生产线使用Eirich DW31/7混砂、HWS造型、15t/h中频电炉熔炼。拿到混配土样品后,我们首先进行实验室试验,方案见表1。

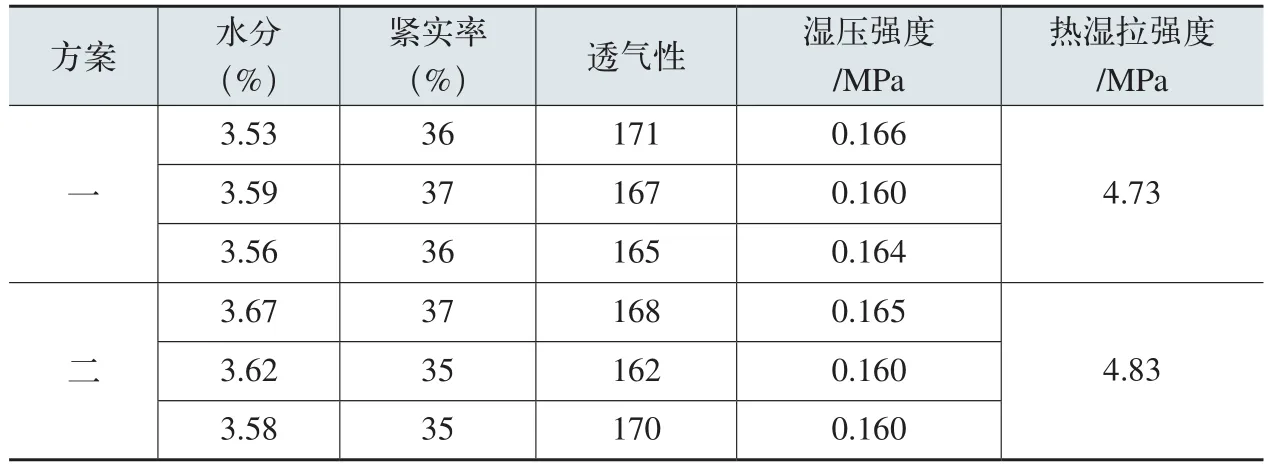

将两种方案各混制3碾型砂,每碾制作标准试样3组,分别测试其湿压强度、热湿拉强度、紧实率、透气性、水分,检测数据见表2。

从表2的结果看,在水分相近的情况下,两种试验砂的性能没有明显差异,认为可以将混配粉应用于车间生产验证。

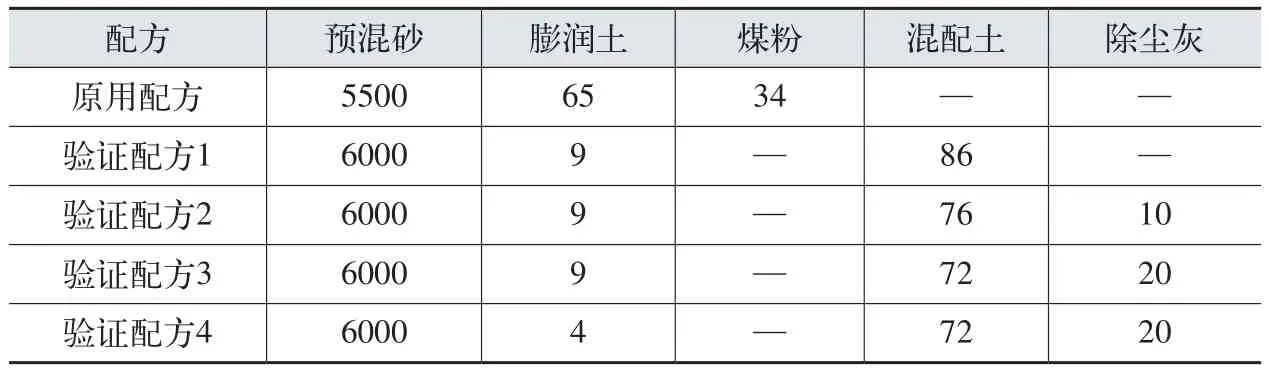

(2)车间生产验证 以保证混砂时有效成分的加入量不变为前提,核算出对应的膨润土和混配土加入量,在连续一个月的试用过程中,我们不断调整配方,并将沸腾冷却床和地坑两个除尘口的除尘灰利用起来,不但减少了排放、美化了环境,且降低了生产成本。表3为配方调整过程。

从表3中的混砂配方中我们发现,当“原用配方”切换为“验证配方1”时,在每碾混砂量提高了10%,总粉料量下降了4%的情况下,型砂性能却可以一直保持稳定,这就是混配土优点之一,即混配土的密度大于煤粉的密度,除尘损失减少,提高了利用率。

通过连续试用,我们发现型砂性能、铸件质量稳定,图1反映了型砂性能的变化情况(图中日期为27天连续统计时间)。

在混配土工艺开发成功后,该车间已经连续使用混配土十个多月,期间我们以保证型砂质量为前提,不断降低混配土加入量,增加除尘灰的加入量,以求降低生产成本,目前,混砂工艺基本稳定在混配土66kg+膨润土12kg+除尘灰30kg,混砂成本得到进一步降低。

表1 混砂试验方案

表2 混砂检验数据

表3 配方调整过程 (kg)

3. 成本核算

计算“原用配方”和“最终配方”的成本,吨型砂分别为20.93元和19.09元,不但每吨型砂降低了1.84元,而且加料工位减少了1名操作工人;除尘灰排放量大大减少,车间环境得到进一步改善,取得了良好的社会效益;混砂效率提高了10%。因此,使用混配土的综合效益更好。

4. 铸件质量

长期跟踪试生产件,观察经过相同清理工艺清理过的试验件,其表面质量良好(见图2),铸件废品率略有下降。

三、结语

(1)混配土替代煤粉的混砂工艺,彻底消除了煤粉自燃的隐患。

(2)混配土替代煤粉的混砂工艺,在提高了混砂效率的同时也提高了粉料的利用率,减少了污染,降低了生产成本。

(3)未来,如果能建成罐车运输、料罐存储使用的模式,企业的工艺水平和管理水平会得到进一步提高。

图 1

图 2

20150123

作者简介:张芝彬、马春学、曹恒成、杨云霞,中国重汽集团济南铸锻中心。