几种常用自硬砂工艺的应用与发展

中国铸造协会顾问 李传

几种常用自硬砂工艺的应用与发展

目前,各国铸造行业中,大中型铸件多采用自硬砂工艺制造,也有一些铸件采用吹CO2硬化的工艺制造,但数量不多。

进入21世纪以来,铸造行业面对着两个方面的挑战:一是对铸件质量的要求不断提高;二是环境保护和清洁生产方面的要求日趋严格。虽然,各种自硬砂的推广应用,已经使我们在大中型铸件的质量、生产效率等方面都有了大幅度的提高,但是,从这两项要求看来,不少工艺都有其不尽如人意之处,进一步改进和创新的工作迫在眉睫。

针对这些问题,各主要工业国家,在改进现有的自硬工艺、开发新型黏结剂方面,都进行了大量的研究工作,新的成果也不断问世。

在这里,想就几种常用自硬砂工艺发展的情况作简单的介绍,供参考。

一、呋喃树脂自硬砂

呋喃树脂,以糠醇为基本组分,并以糠醇分子结构中特有的呋喃环而得名。

呋喃树脂是铸造行业最早采用的自硬砂黏结剂,具有很多优点,如:用以配制的自硬砂对多种酸性硬化剂的适应性都很好;自硬砂的强度高,硬化易于控制,旧砂易于再生、回用等。50多年来,经过了各种黏结剂竞相发展的拼比,迄今为止,各国铸造行业中,呋喃树脂仍然是应用范围最广、用量最大的自硬砂黏结剂。

可以预见,呋喃树脂还将是最重要的自硬砂黏结剂。

早期的呋喃树脂,不少品种是由糠醇、尿素、甲醛和苯酚为主要原材料共聚而成的。改变所用原材料的比例,可制成适用于不同条件的树脂。

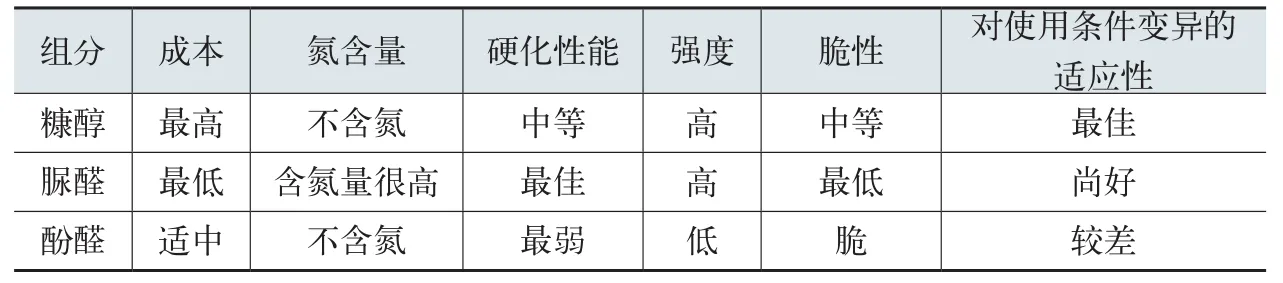

这样的呋喃树脂,可以认为其中包含糠醇、脲醛和酚醛三种组分。根据对树脂性能的要求,各组分所占的份额可在相当大的范围内变动。树脂中的三组分,对自硬砂性能的影响见附表。

由表中可见,总体而言,树脂中苯酚与甲醛缩合而成的酚醛组分,对树脂性能的贡献并不很大,而游离的苯酚又是有害的污染物,因而在呋喃树脂发展的过程中,苯酚的用量会越来越少。

1. 呋喃树脂的质量控制

对于自硬砂用的呋喃树脂,其质量要求,可以参照相关的标准和制造厂商提供的规格进行考核,以下提出的几项,是铸造厂有必要进行全面分析、权衡的指标,供参考。

(1)游离甲醛和苯酚的含量甲醛是对人类健康非常有害的物质,可是在呋喃树脂中,甲醛与尿素合成的脲醛组分对改善树脂的质量作用很大。因而,在呋喃树脂中,甲醛是不可或缺的原材料,但却必须使游离甲醛尽可能地减少。

共聚呋喃树脂中三种组分对自硬砂一些主要性能的影响

近二十年来,我国呋喃树脂的进步和发展是令人欣喜的:在产量方面,不但充分满足了世界第一铸造大国的需求,而且还大量出口到国外;在质量方面,游离甲醛的含量已降到很低的水

平,一般都可达到≤0.3%。

目前,一般的呋喃树脂中,酚醛组分的含量很少,游离苯酚不是一个问题。对于用量很少的含酚醛组分的呋喃树脂,还必须严格规定游离苯酚的含量,一般应控制在0.5%以下。

(2)氮含量制备呋喃树脂的主要原材料中,除尿素外,均不含氮。尿素中含氮约46.6%,树脂的含氮量全部都是由尿素带入的。

对用于自硬砂的呋喃树脂,脲醛组分对改善树脂的质量至关重要。但是,脲醛组分是由尿素和甲醛形成的,树脂中含有脲醛组分,就必然含有氮。

树脂中的氮含量对自硬砂受热后的溃散性影响很大,对氮含量的要求也就因铸件的浇注温度而有所不同:用于浇注温度比较低的铝合金铸件时,为了改善落砂性能,树脂中的氮含量宜在10%以上;用于浇注温度高的铸钢件时,为避免浇注后自硬砂过早溃散,树脂中的氮含量不宜超过2%;用于各种铸铁件时,可按照要求的铸件浇注温度,将树脂中的氮含量控制在2%~6%之间。

此外,氮也有可能导致铸件产生气孔缺陷,但是在熔炼工艺正常的情况下,用量很少的树脂中少量的氮不是产生缺陷的主要原因。

但是,降低树脂中的氮含量,自硬砂的性能就会受到影响,价格较高还只是第二位的问题。因此,过分强调氮会导致铸件产生气孔缺陷,要求树脂走向低氮、甚至无氮,是十分片面的。即使用于制造高合金钢铸件,也没有追求树脂完全无氮的必要。

(3)树脂中的水分呋喃树脂中水分的来源有两个方面:一是原材料甲醛是以水溶液供应的,加入甲醛会带进大量的水;二是呋喃树脂的合成过程是缩聚反应,要释放水分。要求制成的树脂完全脱水是不可能的,也是不必要的,但树脂中的水分必须严格控制。

呋喃树脂自硬砂的硬化是树脂的缩聚过程,是要释放水的。释放的水不能及时排除,硬化反应就不能继续进行。树脂中含有的水分高,就会抑制释放水的排除,从而使自硬砂的硬化能力、硬透性恶化,导致铸件出现多种质量问题。

但是,树脂中的水分也不宜太低,否则树脂太易于发生硬化反应,导致可储存期缩短,硬化过程不稳定而难以控制等问题。

用于生产钢、铁铸件的树脂,水分宜控制在5%左右。近来,我国有些树脂供应厂商为了降低生产成本,将树脂中的水分提高到10%,甚至更高,这是很不应该的,对此,铸造厂应该予以严格的考核。

用于生产铝合金铸件的高氮、低糠醇树脂,水分可以在12%左右。

2. 呋喃树脂的改进工作

近期,呋喃树脂的改进工作主要有以下两个方面。

(1)进一步降低游离甲醛含量甲醛的气味强烈,对接触人员的健康影响很大,降低游离甲醛的含量一直是制造厂商的重要课题。这方面情况也在不断改善中,我国有的厂家已经推出了“生态呋喃树脂”,其中的游离甲醛含量可降低到0.05%以下。

(2)提高树脂的反应能力 这也是呋喃树脂改进工作的重点。反应能力提高后有以下好处。

一是硬化速度提高,从而可缩短起模时间,提高造型的生产率。

二是改善硬透性。

三是减少硬化剂(芳香烃磺酸)用量,从而可减少铸型或砂芯中的含硫量,同时还可减少有害物质的散发量。

在这方面,美国Ashland公司开发了一种以糠醇为基础的新型黏结剂,用其配制自硬砂,硬化快,起模时间短,排放的气体少,而且生产的铸件质量也有所提高。

二、水玻璃自硬砂

水玻璃是一种硅酸钠系的复合材料,虽然十分常见,但是迄今为止,我们对其实际组成还不十分清楚,仍有待进一步的探索。水玻璃并不简单地是硅酸钠的水溶液,而是复杂的Na2OSiO2-H2O三元系,其中,能证实其存在的硅酸钠水合物至少有11种。

水玻璃是一种无毒、无害且价廉物美的材料,其应用、发展的前景非常被看好。但是,作为铸造型砂的黏结剂,其应用还存在很大的难题,今后,要充分发挥它的作用,还需要做大量的研究工作,首先要切实地了解、掌

握其特性。

酯硬化水玻璃自硬砂工艺的问世,显著地增强了水玻璃在铸造用型砂黏结剂中的地位。同时,也使铸造行业彻底告别了用粉状硬化剂的自硬砂工艺。

我国铸钢行业中,酯硬化水玻璃自硬砂(以下简称水玻璃自硬砂)的应用从20世纪80年代初开始,随后的发展很快,目前应用的范围仍然很广。

酯硬化水玻璃自硬砂的硬化机制不是缩合反应,而是有机酯在碱性介质中分解成有机酸和醇,有机酸再与硅酸盐作用,改变其分子结构,形成含水的硅酸凝胶,起黏结作用。

采用水玻璃自硬砂工艺有很多优点,对铸造行业而言,主要是:在铸件生产的全过程中,从混砂、造型、制芯、组型、浇注,到落砂取出铸件的各生产环节,水玻璃和有机酯都不排放有害气体,也不散发令人厌恶的气味,确实是一种环境友好材料。

采用水玻璃自硬砂当然也有很多问题,而最大、最难解决的问题是旧砂难以再生、回用。

水玻璃是由硅砂和碱合成的,与硅砂的亲和力很强,能很牢固地附着在砂粒表面,且经硬化的水玻璃黏结膜韧性很好,要将砂粒表面上已经硬化的水玻璃黏结膜剥离,是很不容易的。特别是铸件-铸型的界面附近的型砂,浇注后经高温作用,水玻璃黏结膜可能与砂粒熔合成一体,要将其剥离就更是不可能的了。

既然水玻璃是硅酸钠的水溶液,是亲水性的,采用湿法再生工艺,是不是易于将砂粒表面残留的黏结膜溶解呢?回答也是否定的。液态的水玻璃是可以与水互溶的,但是,使硬化以后的固态水玻璃膜溶于水就很不容易。经高温作用脱除了结构水的水玻璃膜,使其溶于水的难度更大,只有在高压釜中较高的温度下,才有可能实现。

40多年前,国外就有铸造厂采用湿法再生工艺,虽然再生效果略优于干法机械再生,但是设备复杂,运转费用高昂。至于热湿法再生的可行性,仍有待进一步的探讨。

水玻璃是复合的硅酸钠,碱性很强,且是水溶性的,如果随意排放的话,钠离子经由雨水长时间的作用和传送,就会破坏周边的生态环境、污染地下水。即使是排放到荒凉的山沟里,其对附近植被的影响、污染地下水等问题也不能忽视。

一种环境友好型的造型材料,但排放难以再生处理的旧砂却又成了环境的祸害。

水玻璃配制的型砂,目前仍然受到铸造行业普遍重视,主要原因之一是其符合环保要求。但是,如果不能切实解决旧砂再生的问题,又会因为排放废弃砂而有害于环境,从而导致水玻璃砂不受欢迎。这可真是:“成也萧何,败也萧何”。

我国铸钢行业中,采用水玻璃砂的企业仍然很多。在当前砂再生问题还未能妥善解决的条件下,每年排放的废弃砂估计不下400万t。有的地方,废弃水玻璃砂已经将山沟填满。对此,绝对不可掉以轻心。

水玻璃黏结砂难以再生的原因,大致可作如下的分析:

水玻璃黏结砂,无论是吹CO2硬化,还是与有机酯作用后硬化,这类硬化反应都会使水玻璃的分子结构改变,即使未经高温的作用,也无法使之恢复到原来的状态。此外,残留在再生砂中的结构改变了的水玻璃,对再次加入水玻璃配成的型砂的性能影响很大。

水玻璃对砂粒表面的附着很牢,不易剥落,如果铸造钢、铁铸件,界面处的砂粒经受高温的作用时,水玻璃还可能与砂粒表面熔合,要将其自砂粒表面剥离几乎是不可能的。

浇注金属液后,靠近铸件表面的型砂,由于高温的作用,水玻璃膜不仅脱除了自由水,而且脱除了牢固结合水和结构水,强度很高,又有一定的韧性,也难以脱除。这样的水玻璃膜,无论采用什么方法,都不可能恢复原来的状态。

近十多年来,德国的同行对硅酸盐系黏结剂进行了全面而系统的研究开发工作,由许多大型企业分工合作,历时将近10年,从2011年GIFA的展出看来,成果是令人鼓舞的。可以说,已经使硅酸盐系黏结剂的应用进入了一个崭新的纪元。

ASK公司和HA公司等世界知名的黏结剂生产厂商,都很重视在硅酸盐系黏结剂方面的创新和研究开发工作。ASK公司推出的INOTEC黏结剂、HA公司推出的Cordis黏结剂,都以硅酸盐为主要组分,目前都已成功地用于大批量生产汽车铸件。为改善铸件的质量,这类新型黏结剂中还

加入了一些附加物,如粉状非晶态硅质材料之类。

Laempe & Mossner公司,研制了适用于用硅酸盐系黏结剂、大批量自动化制芯的设备。

TU矿业研究院铸造研究所则对硅酸盐系黏结剂旧砂的再生问题进行了全面的研究。

此外,三家世界知名的大型汽车制造厂商承担实际应用工艺的研究,并在生产中考核。

虽然与此相关的具体技术内容尚未公开,但是,从许多生产厂家的情况介绍中,我们大致可以得知,要解决水玻璃黏结砂的再生、回用问题,必须遵循以下两条原则:

(1)铸型或砂芯不能经受太高温度的作用,不能使水玻璃膜失去其中的牢固结合水和结构水,更不能有与砂粒熔合的情况。目前,只能用于生产铝合金铸件或某些浇注温度更低的合金铸件。

(2)铸型、砂芯制成后,只能借助于脱除自由水使之成为凝胶而硬化。目前,欧洲采用的硬化方法是在制芯后吹110~120℃的热空气使之脱水硬化,不能有任何材料与水玻璃发生化学反应,落砂得到的旧砂中应不含反应产物。

BMW(宝马)是世界上第一家全部采用硅酸盐系黏结剂INOTEC代替有机黏结剂制芯、生产汽车用铝合金铸件的厂家,2006年开始试生产,以确认这一工艺的可行性,不久就正式投入生产。现已确认:在生态、产品质量、经济等方面都获得了很好的效益。

大众汽车公司,采用Cordis黏结剂制芯、DISA线造型,生产铝合金缸盖等重要铸件,目前已生产各种产品250万件以上。

Diamler公司位于Mettingen的轻合金铸造厂,用INOTEC黏结剂制芯,也取得了很好效果。

我国一汽铸造公司已于几年前引进了这项工艺技术。

很明显,这种工艺并不是自硬砂工艺,但是,通过他们长时间、大量的研究工作,使我们对水玻璃作为黏结剂的特性有了进一步的认识。今后,要使这种环境友好型黏结剂在铸造行业中起更重要的作用,这种认识的提升是大有裨益的。

由以上简要介绍的情况可见,水玻璃是一种前景极好的黏结剂,铸造行业对其应予以高度的关注。但是,目前用于生产钢、铁铸件的自硬砂,仍然存在很大的难题,有待进一步的探讨和研究。

三、酚醛树脂自硬砂

酚醛树脂自硬砂的发展过程真可谓是一波三折,随着树脂的改进,经历了三个阶段。

1. 甲阶酚醛树脂自硬砂

20世纪60年代中期,石油的价格不高,国际市场上甲阶酚醛树脂的价格低于呋喃树脂,欧洲和美国都着手研究将其用于自硬砂工艺,以期替代价格高的呋喃树脂。

早期,由于这种树脂的硬化较慢,而且硬透性也不能令人满意,其应用范围不大。后来,由于芳香基磺酸的问世,显著改善了硬化缓慢的问题,同时甲阶酚醛树脂本身也在不断改进。1974年,出现世界性第二次糠醇短缺,呋喃树脂的价格飙升,甲阶酚醛树脂自硬砂的应用一度发展很快。

以甲阶酚醛树脂为黏结剂的型砂,受热后有二次硬化的过程,型砂的高温强度比用呋喃树脂者高,因而多用于生产铸钢件。80年代中期,笔者曾在当时的联邦德国造访过几家高档次的铸钢厂,无一例外地全都采用甲阶酚醛树脂自硬砂。

90年代以后,石油的价格不断上涨,甲阶酚醛树脂的价格反而高于呋喃树脂,而有些性能又不及呋喃树脂,因而其应用范围日见缩小。

甲阶酚醛树脂中的水分本来就较高,再加以硬化过程中缩合反应释放的水,会稀释酸性硬化剂而使硬化过程减慢,故必须使用强酸性的硬化剂,以保证合适的硬化速度和厚砂型硬透的能力。

树脂中的游离甲醛含量也比较低。

酸硬化的甲阶酚醛树脂,主要的缺点有:储存稳定性不好;对硬化剂的品种非常敏感,只能用芳香基磺酸作硬化剂;在低温下硬化反应缓慢,环境温度低于15℃时,型砂的硬化速度也明显减慢,在10℃以下,经2~3h仍不能具有脱模所需的强度;浇注后释放的烟、气较多。因此,传统的甲阶酚醛树脂很难适应不断发展的铸造行业的要求,各国都在其化学改性处理方面进行了研究开发工作。

2. 碱性酚醛树脂自硬砂

这种树脂是以甲阶酚醛树脂为基础,是使甲醛和苯酚在强碱性条件下经缩聚反应而制得的,是一种改性的甲阶酚醛树脂。树脂的碱性很强,其中含有KOH、NaOH等强碱性成分,所以通常称之为碱性酚醛树脂。

碱性酚醛树脂自硬砂工艺由英国Borden公司开发,1981年获得专利。配制自硬砂时,所用的硬化剂不是酸,而是有机酯。多种低级酯都可以用作硬化剂,应用较广的是碳酸丙烯酯。这种自硬砂工艺也称为α-Set工艺。

(1)自硬砂的硬化机制混砂后,首先是树脂中的碱与酯反应,形成碱金属的碳酸盐,释放醇。树脂中的碱转变为碳酸盐后,在常温下即发生交联反应,使型砂具有必要的强度。也可以认为:有机酯在碱性条件下分解为有机酸和醇,再由酸与树脂中的碱作用,从而发生交联反应。

此项工艺中,作为硬化剂的有机酯是与树脂中的碱发生反应的组分,不同于硬化剂只起催化作用而不参与反应的其他树脂自硬砂,因此不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。有机酯加入量一般为树脂的20%~25%,因树脂和硬化剂的品种而略有不同。

有机酯硬化的酚醛树脂砂,在有机酯的作用下,树脂在常温下只发生部分交联反应,起模时型砂仍然保持一定的塑性,浇注初期还有一短暂的、因受热而再次发生交联反应的过程,也就是通常所说的二次硬化。

(2)碱性酚醛树脂自硬砂工艺的优点碱性酚醛树脂自硬砂的优点很多,主要有:起模性能好,型砂不易黏附在模具上;混砂、造型、浇注时散发的烟气较少;由于有二次硬化的特性,砂型的热稳定性较好,厚壁铸件表面上也很少出现脉状纹缺陷;砂型浇注后溃散性较好。

(3)碱性酚醛树脂自硬砂工艺存在的问题再生砂的循环使用会导致自硬砂的强度降低,这是影响这项工艺推广应用的最大障碍。

树脂发生交联反应的产物之一是碱金属碳酸盐。加热到510℃以上,碱金属盐转变为碱性金属氧化物,此种氧化物又可以与硅砂作用,在砂粒表面上形成玻璃状碱金属复合硅酸盐薄膜。这种薄膜是金属氧化物与砂粒作用而形成的,对砂粒的附着很牢固。采用广泛用于各种树脂自硬砂的干态摩擦再生方式,旧砂进行再生处理时,很难将薄膜充分脱除。

再生砂中加入树脂重新混砂时,树脂难以均匀地附着于砂粒表面的薄膜上,因而再黏结的性能不佳,用再生砂配制的自硬砂的强度明显下降。目前,世界各国再生砂的回用量一般都不超过80%,有的铸造厂不得不全部用新砂配制面砂。

摩擦再生的效果不好,热法再生是否可行?实际上,许多试验、研究的结果也都未能证实热法再生方式的稳定有效。

热法再生的难点是:旧砂再生时,如温度超过650℃,玻璃状薄膜可使砂粒在焙烧炉中烧结,恶化砂粒的流动性,从而影响再生处理的效果。实际上,生产中所用的热法再生设备,多数都难以准确地控制温度。

此外,由于树脂的碱性很强,废弃砂的排放也必须审慎处理,这也是一个棘手的问题。

3. 邦尼树脂(改性甲阶酚醛树脂)

邦尼树脂,是我国邦尼公司以满足环保与清洁生产的要求为目标,在甲阶酚醛树脂和碱性酚醛树脂的基础上研制的。在原材料的选用方面,首先是立足于可再生资源,其次则是从源头上抑制有害物料进入产业链。

制造树脂所用的醛,不用性质活泼、毒性很强的甲醛,而是选用自农产品下脚料提取的性质比较稳定、相对分子质量高的醛类。

制造树脂所用的酚,不用自石油中提取的、毒性很强的苯酚,而是选用自植物中提取的酚。其分子结构中,既有活泼的酚羟基,具有酚类的性质,还有高分子的烯属碳链,因而同时又具有脂肪族化合物的柔性。树脂中完全不含游离甲醛和游离酚。

制备过程中,使这种酚和醛在特定的条件下发生加成反应、缩聚反应,同时再加入多种材料,进行改性处理。从树脂分子结构看来,应该是一种经改性的“甲阶酚醛树脂”。

邦尼树脂硬化的机制与甲阶酚醛树脂相同,也采用酸性硬化剂。经实际生产考核,已经确认用邦尼树脂配制的自硬砂有以下特点:

(1)具有甲阶酚醛树脂砂

的特点,而硬化特性比甲阶酚醛树脂好得多。受热后也有二次硬化作用,起模时型砂的强度不太高,具有一定的韧性,加以树脂中含有高分子的烯属碳链,砂型表面得到滑润,因而起模性能优于其他各种自硬砂。

(2)砂型、砂芯的表面柔韧,稳定性好,刷涂料时不出现浮砂。

(3)由于二次硬化的作用,高温下铸型的刚度较好,制造厚截面球墨铸铁件时,产生收缩缺陷的倾向减小。

(4)浇注后的落砂性能很好,与呋喃树脂自硬砂相当。

(5)旧砂再生回用的性能好,再生率可达95%左右。无锡铸造厂用国产的摩擦再生设备,再生砂的灼烧减量可控制在1.5%以下。用95%再生砂、5%新砂,加树脂1.2%、硬化剂0.3%配制的型砂,终抗拉强度在1.0MPa以上。

(6)由于树脂中不含甲醛和苯酚,在采用专用酸性硬化剂的条件下,浇注过程中产生的烟和气味远低于其他树脂自硬砂。

目前,邦尼树脂已经成功地用于铸造各种铸钢件,较大的铸件都是船用件,有重60t的尾座、170t的挂舵臂等铸件。就目前应用看来,浇注后落砂、清理都很方便,铸件表面质量很好。在制造铸铁件方面,邦尼—I型树脂也已在实际生产中应用。

但是,邦尼树脂毕竟是一项新事物,不可能一问世就能够面面俱到,今后的持续发展,关键在于不断从生产实践中发现问题,逐步深化对它的认识,从而使其不断优化。

这样一种我国自主创新的、适应可持续发展要求的树脂,我相信一定会得到我国铸造行业同仁的关怀和爱护,而最好的关怀、爱护,应该是在用其所长的同时不断提出改进意见,使其能与我国铸造行业同步发展。

20150118