MQL条件下新型枪钻钻尖断屑性能实验

张 占 阳,张 伟,,贺 凤 宝,李 明 颖

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引 言

MQL技术应用于枪钻深孔加工面临着诸多挑战,断屑是其中一项重要内容。良好的断屑性能有助于排屑,降低切削区温度,短的切屑可避免孔壁划伤。目前,关于枪钻断屑的研究均是在传统高压冷却系统条件下进行的,高压切削液对切屑的强力冲刷作用,使得断屑的难度大大降低。通常采用的断屑方法有开断屑槽[1-3]、优化钻尖几何参数[4]、优化切削参数[4-5],DF系统在出屑口处安装一个负压装置,起到抽吸的作用,提高排屑能力,避免堵屑[6-7]。

MQL采用压缩空气替代传统的高压冷却系统,实现断屑面临更大的挑战,保证断屑的稳定性是推广MQL在深孔钻削领域的关键因素之一。

1 钻尖钻削实验

1.1 钻尖结构

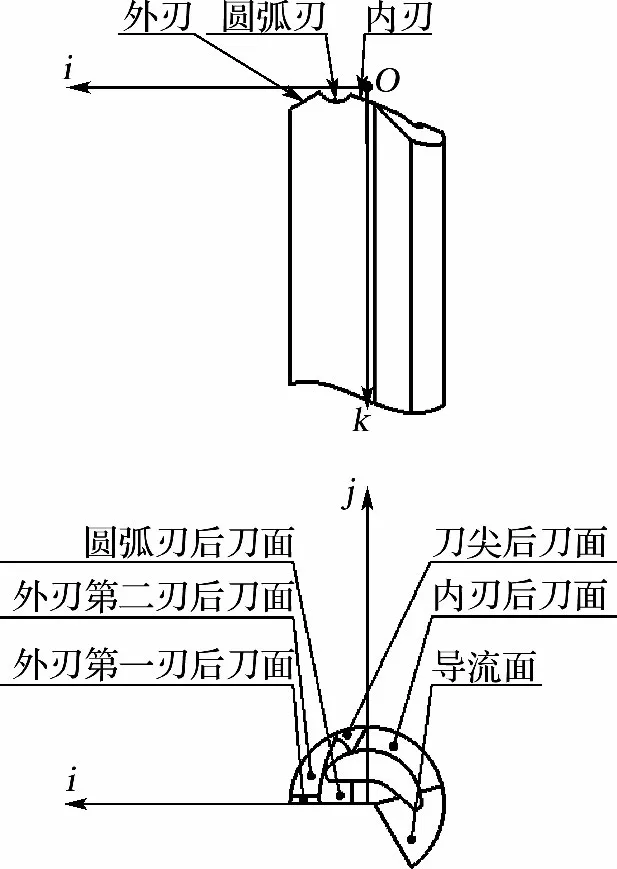

在钻削加工过程中,切削刃上各点的速度随着半径的增加而增大,因此在各点处的切屑的变形也是不同的,这种差异必然造成切屑相互之间有力的作用。如果可以控制切屑之间的相互作用,就可以使其向着有利于断屑的方向发展。基于这种思想,作者开发了一种新型钻尖——MG钻尖,如图1所示,该钻尖为单刃切削,有三条切削刃:外刃、圆弧刃和内刃。

图1 MG 钻尖Fig.1 MG point

1.2 断屑对比实验

1.2.1 实验条件

实验刀具两支,整体合金枪钻,直径5.5mm,一支修磨MG 钻尖,另一支修磨标准钻尖,将MG钻尖与标准钻尖加工的切屑进行对比。

实验机床为HAAS 立式加工中心,专用刀柄,刀柄外接MQL系统,MQL流量50mL/h,气体压力1.2 MPa。切削转速3 700r/min,进给量分别选择0.02、0.04、0.06和0.08mm/r。由于设备没有导向装置,因此实验中采用加工预钻孔的办法,预钻孔直径5.52mm。

钻削实验过程中,首先安装导向钻,对刀,预钻孔加工深度8 mm。预钻孔完成后,将导向钻取下,换上枪钻,对刀,枪钻低速反转进入预钻孔,在距离底部约2 mm 处停止进给,然后开启MQL,主轴正转,进给加工,枪钻加工孔深度60mm(包含预钻孔深度8mm)。每次加工完成后,收集切屑,同时将机床清理干净,避免不同参数条件下加工的切屑混合。

1.2.2 实验结果

收集的切屑如图2所示。在进给量0.02mm条件下,MG 钻尖加工的切屑长度都比较短,且比较均匀,切屑多带有螺旋状部分,有少量不规则的碎屑,切屑颜色正常。相比之下,标准钻尖(SD)加工的切屑略长,形状不规则,切屑也多带有螺旋状部分,没有碎屑,加工过程中出现长屑,切屑颜色正常。

在进给量0.04mm 条件下,MG 钻尖加工的切屑仍然很短,但是切屑的颜色变深,卷曲现象明显减小。相同条件下,标准钻尖(SD)加工的切屑也比较短,切屑的螺旋也现象也明显减小,没有长屑产生。

在进给量0.06和0.08mm 条件下,MG 钻尖加工的切屑始终保持很短,但是切屑的颜色逐渐加深,卷曲现象也明显减小,切屑趋向于扇形屑,螺旋屑几乎没有。相同条件下,标准钻尖加工的切屑也比较短,切屑的螺旋也现象也明显减小,但是两个进给量条件下均产生长屑,且切屑整体来看形状不规则。

图2 MG 钻尖及标准钻尖切屑结果对比Fig.2 Chips of MG and standard point

根据钻削试验切屑及其分类图可以看到,MG 钻尖断屑稳定,切屑形状比较规则,在各个进给量下,断屑效果均非常理想,断屑顺利,切屑较短;而标准钻尖仅在进给量0.04mm 时获得的切屑比较短,其余进给条件下,切屑形状很不规则,且有带状切屑。带状切屑在深孔加工中非常危险,一旦缠绕在枪钻钻杆上,不仅影响已加工孔的表面质量,而且影响切屑排出,可能导致断刀,对深孔加工极为不利。实验结果表明,MG 钻尖的断屑效果明显优于标准枪钻钻尖。

2 断屑分析

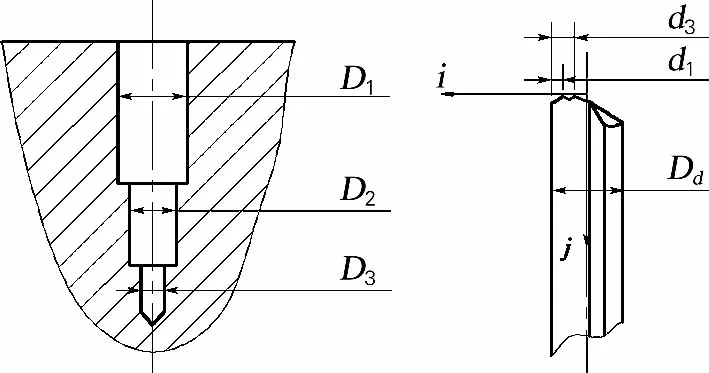

为了验证切屑之间力的作用对切屑的影响,设计如下钻削实验。根据枪钻钻尖的几何参数,在工件上预先钻一个阶梯孔,预钻孔尺寸与枪钻尺寸的关系如图3所示。图中,D1=Dd,D2=Dd-2d1,D3=Dd-2d3。

图3 预钻孔与枪钻Fig.3 Predrilled hole and gun drill

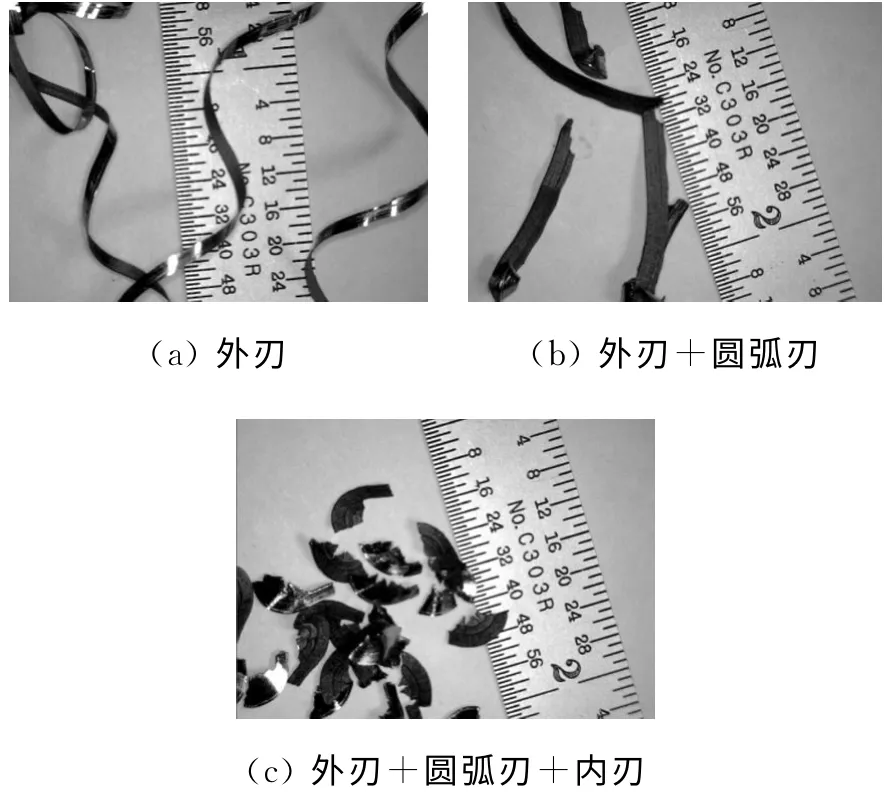

在切削实验过程中,枪钻在进入第一段阶梯时不进行切削,该孔为导向孔,在加工初期进行导向,保证枪钻加工的直线度;枪钻进入第二阶梯时,仅外刃进行切削,圆弧刃和内刃不切削,得到外刃单独加工的切屑;枪钻进入第三段阶梯时,外刃和圆弧刃同时进行切削,内刃不切削,得到外刃与圆弧刃共同切削的切屑;枪钻继续加工则相当于进行实体加工,外刃、圆弧刃及内刃都在切削,得到的切屑为三段切削刃共同切削的切屑。三个阶段所得的切屑如图4所示。

外刃单独切削下来的是长的带状切屑,带状切屑很薄,且呈螺旋状,很难折断。外刃与圆弧刃一起切下来的切屑,两部分切屑基本是连接在一起的,切屑形状由原来的螺旋状变为略带一定弧度的圆弧段,切屑的形状基本由三部分组成:螺旋屑、内外刃带状切屑和外刃切屑。外刃加工的切屑,与外刃单独加工的切屑相比,其切屑变形增加,加工表面的褶皱变形增加,切屑变短,从切屑形状看,切屑大都是圆弧刃加工的切屑先断裂,然后是外刃切屑折断。三段刃一起切下来的切屑形状呈扇形和小的螺旋状,除了一些零碎的且很小的切屑以外,每段切屑基本都是由三部分(外刃、圆弧刃和内刃)组成,与以上两种切屑相比,外刃和圆弧刃切削下来的切屑,变形程度进一步增加,形状规则。

以上实验结果清楚地表明切屑的变化是三段切屑之间相互作用的结果。

图4 MG 钻尖阶梯孔钻削切屑Fig.4 Chips of MG point in step-hole drilling process

3 结 论

本实验开发了一种新型的MG 枪钻钻尖,该钻尖包含外刃、圆弧刃和内刃三条切削刃。通过MQL条件下的钻削实验,证明利用切屑之间的相互作用力可以实现有效的断屑,MG 钻尖断屑效果优于标准钻尖。

[1]张波,张伟,迟辉,等.枪钻加工渗碳钢20Cr深孔时断屑性能的改进[J].工具技术,2008,42(8):47-49.

[2]叶伟昌.单刃枪钻[J].机械工艺师,1986(3):38-41.

[3]朱林,王世清,刘战锋,等.新型双刃枪钻及切削试验研究[J].机械工艺师,1993(7):5-6.

[4]ASTAKHOV V P,GALITSKY V V.The combined influence of various design and process parameters of gundrilling on tool life:Experimental analysis and optimization[J].The International Journal of Advanced Manufacturing Technology,2008,36(9/10):852-864.

[5]何企青.钛合金TC-11深孔钻削工艺试验[J].机械,1987,14(1):33-37.

[6]张平宽,王慧霖,马朝华.深孔加工的负压外排屑探讨[J].太原重型机械学院学报,1996,17(2):173-176.

[7]刘战锋,王天琦.外排屑深孔钻削DF系统的设计与研究[J].机械设计与制造,2006(6):16-18.