锅炉飞灰沉积的数值模拟综述

杨 琦,王 辉,曹 伟,魏 星,蔡永铁,吴少华

(哈尔滨工业大学 能源科学与工程学院燃烧工程研究所,黑龙江 哈尔滨 150001)

锅炉飞灰沉积的数值模拟综述

杨琦,王辉,曹伟,魏星,蔡永铁,吴少华

(哈尔滨工业大学 能源科学与工程学院燃烧工程研究所,黑龙江哈尔滨150001)

0前言

0.1 研究背景

锅炉中积灰指的是锅炉尾部烟道以及锅炉水平烟道受热面上的飞灰沉积。国外对积灰引起的众多问题没有过多的报道。但诸如再热器和过热器的爆管问题、严重腐蚀的情况以及局部超温的现象,空气预热器的腐蚀、烟道阻力增大以及积灰严重现象和省煤器局部磨损严重的却经常发生[1]。

作为资源丰富的国家,中国有着巨大的煤炭储量,但煤炭的品质参差不齐,很多电厂中燃用的都是低品质的劣质煤。煤的品质越低,其中的杂质则越多。锅炉中煤粉燃烧时,煤中的金属有机物和无机物形成了煤灰、灰渣,未燃尽的部分以及煤灰随着烟气在受热面间流动,附着在受热面上形成了积灰。所以煤的品质越低,积灰情况就会越严重[2]。

煤粉燃烧后都会产生一定的灰分,一般含量在20%~30%之间,而劣质煤则可高达40%以上[3]。对于固态排渣炉,90%的灰分被烟气携带到尾部受热面,其余部分则落入炉膛下部的冷灰斗。运行中的锅炉如果在炉内任意部位堆积过多的灰分,则容易引发事故。

燃煤产生的飞灰和烟尘,途经各个换热器和受热面时,在其表面沉积,将对锅炉的热效率产生很大的影响。故应深入研究飞灰沉积的产生过程、形成机理和应对措施。国内外对积灰问题的研究历史很长,且有很深入的研究和认识。

0.2 飞灰沉积过程以及模型概述

Wang等[4]指出,为了预测灰渣沉积的过程,必须要考虑几个分过程,该类过程及其对应的数学模型见表1。

表1预测灰渣沉积过程以及对应的数学模型

分过程对应模型煤灰的形成飞灰的形成模型灰颗粒在流场中的运动飞灰粒子输运模型颗粒与壁面的碰撞飞灰粒子碰撞率模型颗粒在壁面的粘附飞灰粒子粘附模型灰渣层特性以及粘附强度的发展飞灰粒子粘污和结渣模型灰渣层在燃烧室不同位置的成长飞灰沉积物理生长特性灰渣沉积对燃烧工况的影响飞灰沉积模型及惯性碰撞模型灰渣的沉积结构特性对燃烧设备流场形态的影响和通过灰渣层的传热飞灰沉积增长模型(考虑沉积对表面热阻的影响)

对灰渣沉积的预测,国外曾有基于美国测试和材料协会(Ameriean Soeiety for Testing and Materials,ASTM)数据库中的标准灰渣熔化温度和经验公式的方法,中国曾经有专门的“结渣指数判定方法”,在专门的测试设备中将煤烧成灰,考察不同送风强度下煤灰的结渣情况,然后作出曲线或利用经验公式来判断煤种是否容易结渣。这些方式在20世纪曾广泛应用于工业锅炉的设计和煤种的选择上,但是许多的实验和理论研究表明,这些经验关系式不能充分考虑煤和煤灰的多样性和化学特性,也没有考虑燃烧工况对灰渣沉积的影响,预测的结果和实际偏差较大。

Costen等人[5]建立了一种基于飞灰CCSEM数据和计算流体动力学的沉积模型来模拟煤粉炉尾部烟道的壁面和探针上灰的沉积。实验是在0.5 MW中试规模的煤粉炉中进行的。

Christian等人[6]采用基于CFD的沉积模型,将颗粒的输运与热化学性质相结合起来,在中试规模大小的携带流床上模拟了熔融态的富碱金属飞灰的沉积行为。美国先进燃烧工程研究中心(ACERC)已将灰沉积模型并入煤燃烧综合代码PCGC 3中,合并后的模型包括灰渣化学和运行工况对锅炉辐射受热面结渣的影响以及沉积物的堆积对燃烧工况的影响。

为了描述颗粒黏附和沉积物生长,Richards[7]等提出了一种改进的沉积模型,采用入射热流、颗粒碰撞效率及飞灰粒径和组成分布来模拟沉积物的生长。该沉积模型可确定输运到受热面的哪些颗粒将发生黏附,局部沉积物孔隙率和导热系数,沉积生长过程中表面发射率的变化以及沉积物物相组成。该沉积模型已用于中试燃烧设备和现场锅炉,预测效果良好。

Fan[8]等学者对飞灰的结渣问题进行了相关的数值模拟,并得到了相应的结果。模拟的输入条件中飞灰粒子的黏附率的计算采用Walsh[13]所提出的粘度模型,飞灰沉积层的传热问题则通过Richard[18]提出的传热模型进行计算,飞灰粒子的碰撞输运问题则通过随机轨道模型来进行追踪和计算。他在论文中对飞灰沉积后形成的渣层的厚度、沉积的质量以及沉积后所形成的孔隙率的变化情况进行了描述和计算,但由于所得到的预测数据并没有和实际试验数据进行对比,其所提出的模型还有待验证。

徐明厚[9]等学者也采用了相应的理论模型进行数值计算,他引进了一个概念——有效热阻,并对结渣对传热的影响和积灰问题进行了探讨,并建立了沉积的相应的传热模型。数值计算中,他用欧拉方法描述气相连续相,用拉格朗日方法描述颗粒离散相,湍流模型采用了多重混合模型,飞灰粒子的输运则通过随机轨道模型进行追踪和计算,通过求解,模拟的试验结果数据和实际试验数据相符合,结果较好。

Zhou[10]等学者则在燃烧器中建立了一个飞灰粒子的沉积增长模型,该模型采用N-S方程描述气相状态、压力和速度的确定则是通过SIMPLER方法、气固两相流的计算则通过拉格朗日方法,在一个600 MW煤粉炉中进行数值计算,通过实验数据和数值数据进行对比发现,飞灰沉积过程受燃烧的摆动问题影响很大,该模型对锅炉的运行设计方法有相应的指导意义。

潘亚娣[11]等学者则提出了一个不同的计算准则来模拟飞灰粒子的惯性碰撞问题。他们根据锅炉尾部烟道中的实际沉积状态,分析飞灰粒子与沉积体之间的碰撞沉积特性,建立了法向沉积子模型和切向沉积子模型,并提出了临界反弹速度的计算准则和临界黏附角的计算准则。

窦丹[12]等学者对换热器的结垢问题进行了相关研究,并在此问题汇总综合考虑了温度场与结垢的耦合计算,并提出了相应的耦合模型,通过数值方法得出换热器不同位置的结垢热阻。预测值与实际值相比较,发现比较符合,模型是可靠的。

穆林[13]等学者则利用欧拉-拉格朗日方法耦合飞灰的沉积过程,研究飞灰的沉积特性,并对此进行数值计算。气相连续相用可实现的k-ε模型进行计算、飞灰颗粒的辐射换热问题则通过离散方法进行计算,利用临界动能的概念理论和黏附经验模型,建立了沉积模型。数值结果包括粒子的黏附和脱落问题的研究和预测。

郑楚光[14]从分析灰形成的机理出发,讨论了燃煤锅炉中飞灰沉积(包括粘污和结渣),尤其是初始沉积形成的复杂过程,并通过对燃烧系统的热力学计算,预报了煤中各类矿物质的蒸发、反应、凝聚以及灰炱的生成过程,得到了与实测值相一致的结果。

1飞灰沉积主要研究成果

1.1 无燃烧代码中的飞灰信息输入

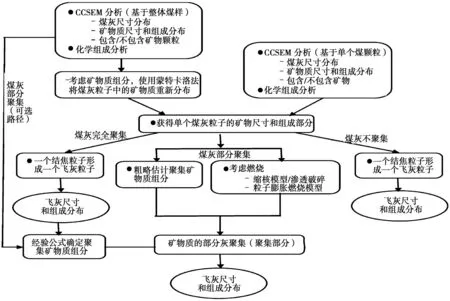

首先需要指出的是,在无燃烧代码的灰沉积模型中,需要输入比较精确的飞灰信息,包括飞灰的粒径分布,化学组分组成等,图1给出了几种主要的利用CCSEM方法输入飞灰信息的流程图。

Wilemski[15]等人建立的预测飞灰沉积的模型使用煤样的CCSEM和化学组分数据作为输入;如图1左路分支所示,CCSEM提供了分离矿物质的尺寸和组成分布(该输入未区分含有矿物和不包含矿物质两种不同状况);化学组分数据提供了煤中有机物的无机物元素的丰富度。使用蒙特卡洛法随机再分布单个煤颗粒的矿物质组成,获得单个煤颗粒的矿物组成和分布后,分为完全聚集分支和不聚集分支来获得最终的飞灰尺寸和组成分布。

Wilemski在后来的工作中补充了煤样包含矿物质颗粒/不包含矿物质颗粒CCSEM数据输入的研究,在含有煤样矿物质输入的煤颗粒矿物分析中,使用蒙特卡洛随机再分布法讨论单颗粒的矿物质分布信息。

Beer[16]等人建立了图1中间分支所示煤灰部分聚集的模型,煤灰颗粒的矿物质尺寸和组成分布的再分布与Wilemski等人的方式相似;其中矿物质的聚集组分通过其黏性来估计。通过区分煤在燃烧下的不同属性来选用缩核模型,燃烧后的飞灰颗粒的随机形成并受矿物质的颗粒尺寸和化学组成的影响。

ATRAN模型由美国能源与环境研究中心开发,同样使用了煤样的CCESM和化学组分数据作为模型的初始输入。该模型中的飞灰的形成是根据CCESM分析的矿物质成分随机组合而成,并未使用燃烧模型。该模型还假设未包含矿物颗粒并不和包含矿物颗粒以及其他的未包含矿物颗粒相互影响。

Richards[17]等人开发了一种不同的煤灰完全聚集模型,其信息获取的对象从煤样变成了细小的煤颗粒,如图1右分支所示。该模型避免使用了蒙特卡洛法再分布煤颗粒中的矿物质,直接由输入煤颗粒的信息和测量煤种的2D横剖面来分布矿物质。

上述介绍的模型均需要CCESM数据作为输入;而Baxter[18]等人开发的模型使用了一系列的ASTM分析和煤中无机物组分数据将化学物分成了13组,并且用与停留时间相关的方程用以追踪每个组的矿物质变化过程。但是ASTM分析相比CCESM的分析有一定的缺陷,ASTM并没有提供分离矿物质的信息以及其相互关系,在煤矿物质聚集方面的信息也不如CCESM数据丰富。

总体上来说,上述的模型均能给飞灰沉积模型提供初始的数据输入,各有优势,通过矿物质部分聚集甚至完全聚集的模型能较好的预测飞灰的形成。

1.2 飞灰沉积模型

1.2.1无燃烧代码计算的灰沉积模型

应用比较简单的沉积模型大多为不加入燃烧代码的沉积模型,飞灰信息不通过燃烧模拟得到而是直接给定。下面介绍的研究即为其中的代表,详述之前具体可见表2的综述概括。

麻省理工学院(MIT)开发了一种沉积模型[19]来预测相对沉积倾向。输入的代码包括煤的元素分析,由CCSEM确定的矿物粒径大小和化学成分分布,煤中有机结合无机元素的数量和类型。飞灰的大小和组合物的分布使用部分聚结模型进行预测。热交换面近似为一个圆柱体的横流,灰的大部分通过惯性碰撞被输送到热交换面。撞击效率与经验Stokes数有关,即与飞灰的大小和密度,气体的流动特性(速度和黏度)和管直径有关。

图1 几种飞灰信息输入方式的基本流程图

表2近些年学者对于灰渣沉积模型的研究成果

模型飞灰输入方式沉积预测结果验证MITCCSEM粘附模型(粒子的速度,黏度,表面张力,温度,尺寸和冲击角的函数)模拟结果相对于在麻省理工学院的1~2MW的排火道中进行试验收集的数据吻合的很好。ADLVIC桑迪亚模型规范、锅炉规范和操作条件等使用较为复杂的颗粒云模型代码,结合边界条件与近璧的粒子浓度关系来估计平板流和横向管流的沉积率该模型被用来预测两个半工业规模和发电厂锅炉的沉积组成。模型预测的元素成分的误差通常是在测量组成的10%以内。PSICCSEM和ASTM分析包含一个粒子到达模型,预测粒子冲击速度对水冷壁和粉煤灰粘度模型,确定了影响颗粒的粘着系数,指定了一个沉积的临界粘度该模型已经被用来执行五种烟煤在墙式燃烧锅炉中的评估,预测和观察到的行为有很好的一致性。EERCCCSEM、化学分离、数据标准的灰成分和近似极限数据确立了三个沉积增长机制:惯性和艾迪碰撞机制;气相和小粒子扩散机制;热迁移机制已预测的沉积的元素组成已经和从半工业规模和电站锅炉所获得的实验数据相比较,且获得了可接受的一致性。

一个灰沉积模型也被桑迪亚国家实验室利弗莫尔的Baxter等人开发出来。这个ADLVIC(Ash Deposit Local Viscosity; Index of refraction and Composition)模型结合基本方程和经验关系来描述灰运输和沉积。该模型的一个独特的特性是:它不使用如前面描述的CCSEM数据作为输入,该模型的输入数据包括煤和煤矿桑迪亚模型规范(如分析、化学分馏。ASTM等)、锅炉规范和操作条件等。该模型可以详细描述锅炉中的流动,热通量和温度分布情况,但这些描述必须由用户提供。

ADLVIC还包括一个复杂的粒子云模型,能结合边界条件与近璧的粒子浓度关系来估计平板流和横向管流的沉积率。模型中一个关键的部分是沉积组成的预测。这个模型被用来预测两个半工业规模和发电厂锅炉的沉积组成。沉积的热性质和物理性质的模型工作目前正在进展中,预计不久的将来将在ADLVIC中可用。

一个叫做结渣顾问的结渣模型[20]在PSI PowerServe 中被开发来比较煤的相对结渣形成和混合。该模型使用CCSEM测量和ASTM分析为输入数据。结渣顾问模型包含了大部分气体流动模型(lD)和简单的燃烧和热吸收模型来跟踪粉煤灰温度和燃尽。它还包含一个粒子到达模型,预测粒子冲击速度对水冷壁和粉煤灰粘度模型,确定了影响颗粒的粘着系数,指定了一个沉积的临界粘度。模型所获得的结果包括锅炉中的沉积组成的预测和沉积的相对累积率。

PSI计划建立一个锅炉模型从根本上描述沉积在锅炉内的影响。这种广泛的模型被用来估计沉积特性和强度的发展,而沉积的传热,沉积结构分析在目前的模型中并不可行。

北达科他州大学能源与环境研究中心(EERC)开发了一个污染模型[21]——LEADER(沉积风险的低温工程算法),来预测煤或煤混合的潜在的低温结垢倾向。

该模型使用CCSEM和化学分离数据连同标准的灰成分和近似极限数据作为模型的输入。代码首先决定了灰尺寸和成分分布使用ATRAN代码,该代码中使用估计的气体流速和温度为输入。

EERC还开发了低温和高温污染指数,使用信息的数量和来源于先进的分析煤中无机成分的结合,指数指标包含以下8种条目:钠合物条目,钙合物条目,矿物质条目,有机复合物条目,石英条目,并列矿物条目,方解石条目和黏土条目。这些指标和LEADER代码已经在电站锅炉中进行测试,并且发现与锅炉中被观测到的行为是一致的。这些代码对于预测不同煤种或者混合煤的相对结垢倾向是有用的。

麻省理工学院、桑迪亚,PSI以及EERC所发展的灰沉积模型,一般来说,这些模型是用户友好的,并提供快速的结果与相对较小的计算需求。然而,这些模型并未加入一个综合燃烧代码中。正如Couch[22]所指出的那样一个主要问题是锅炉中的灰沉积和聚结的改变,运行状况将发生改变。流动和温度的这些变化对于沉积作为清单输出和单位的可用性可能有重大的影响。没有使用一个综合燃烧的代码,对于这些沉积模型来预测锅炉中高分辨率的沉积行为以及预测锅炉操作条件对沉积的影响几乎不可能。因此,人们已作出努力,将一个沉积模型纳入综合性煤炭燃烧代码,此模型将在以下描述。

1.2.2结合燃烧代码计算的灰沉积模型

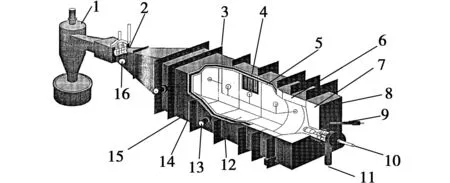

一个结渣子模型最近由Lee等人[23]纳入一个综合模型。在这个模型中,英国当地的三种煤种Bentinck、Daw Mill和Silverdale均用来比对并发现模型的沉积状况与实验结果符合较好,用以实验的沉积设备如图2所示,设备右端有两个进风口,分别为掺杂煤灰的初始风进口和二次掺混风,另外进风口上端设置了一个与轴线成39°的点火端口;进风口的内部入口是产生旋流的扇叶。

图2 Lee等人的实验设备图示1-圆柱;2-对流管束;3-探针伸入及观察口;4-结渣平板;5-碳化硅表面层;6-扩张口(铸造铝);7-燃烧口(铸造铝);8-二次燃烧旋流器;9-点火器口;10-煤与一次风入口;11-二次风入口;12-碳化硅表面层;13-观察、吹灰口;14-高氧化铝绝缘层;15-耐火隔热板;16-观察口

该模型中,流动和气体温度场计算使用综合燃烧模型,结果被结渣子模型使用,子模型作为一个后置处理程序。一个随机粒子模型(SSF)作为部分的溶渣子模型来模拟粒子在墙上的撞击率。撞击飞灰粒子的黏附率计算使用方法类似于Walsh等人的。当计算粒子撞击率的时候,飞灰假设是注入到锅炉中。然而,由于所用的粒子输运模型的类型的缘故,本地化沉积信息分辨率很低,且信息量不足。同样,由于锅炉中的沉积形成,我们没有试图计算操作条件(温度,热通量等)的变化引起的改变。沉积的计算是完全脱节于温度和流动的计算。

ACERC的建模工作一直专注于开发和整合子模型来描述灰形成和灰沉积综合模型[24],用来模拟煤粉燃烧。Richards 和 Harb合并一个结渣子模型成为修改版的PCGC-2来预测半工业规模燃烧室的结渣行为。一个随机分离流(SSF)粒子模型,类似于Lee等人所使用的,被作为后处理程序来预测从湍流两相流在炉墙的粒子撞击率。粒子黏附概率也由Walsh等人的黏度来预测。该模型决定了沉积的孔隙率和热导率的当地值,以及沉积表面的辐射属性(发射率和吸光度)。一个能量平衡用来确定沉积温度和通过沉积的热通量。这种平衡对通过沉积的变量的物理特性做出了解释,并且解决了在沉积中交互式的每个时间步长的预测校正技术。该模型不包括沉积腐蚀的描述,并且没有试图模拟沉积表面的详细形态学。这个2D模型被用来模拟半工业规模燃烧室,预测和观察的沉积行为保持一致。然而,此模型只适用于2D域。还有,类似于Lee等人,燃烧室中操作条件对沉积的影响在模型中没有得到解决。

1.2.3燃烧和灰沉积过程的耦合模型

建立灰渣模型的最终目的是合理预测燃烧设备,特别是燃煤锅炉内部的结渣状况以及由此带来的燃烧工况的改变,由此指导燃烧设备的设计和运行。单纯的使用上面介绍的一些颗粒沉积子模型都不能有效的模拟煤粉燃烧情况下的灰渣沉积情况,煤粉燃烧炉内灰渣沉积的数值模拟应该是上述模型的综合使用。一方面,炉膛的燃烧状况影响灰渣的沉积;另一方面,灰渣的沉积导致壁面边界条件的改变和通过灰渣层的热流率的改变,进而会对炉膛的燃烧场有反作用。

目前学者们采用的方法主要是将前面所述的灰渣形成和沉积的子模型移植到现有煤粉燃烧模型中,耦合求解。

Wang等采用随机颗粒云模型,将颗粒分组,每一个计算组用高斯的概率密度分布函数(PDF)来标识,同一组颗粒具有完全相同的特性。这种模型可以大大节约计算时间。颗粒黏附率采用Walsh等的黏附模型,灰渣层的传热采用Richards等的方法。颗粒碰撞效率、黏附率、灰渣层的传热特性的计算在燃烧计算收敛后进行。沉积模型植入燃烧模型后,认为灰渣沉积对炉内热流率和温度的影响随时间变化,同时根据灰渣沉积特性的变化,适时对模型的边界条件进行修正。

潘亚娣等人总结了基于Kern D.Q.[25]和Seaton R.E.[26]提出的灰污增长模型理论,受热面的灰污增长为飞灰颗粒的沉积与剥蚀共同作用的结果。在过去的50多年里,许多研究人员借助实验和计算流体力学模拟,致力于惯性碰撞沉积模型的研究,在理论建模方面取得了一些研究成果:Huang[27]等从概率统计的角度研究了颗粒在热泳力和惯性力作用下的沉积模型;Thornton[28]等研究了颗粒与固体壁面发生法向碰撞时的黏附沉积准则;Konstandopoulos[29]研究了颗粒与固体壁面发生倾斜碰撞时的黏附准则。

美国先进燃烧工程研究中心(ACERC)已将灰沉积模型并入煤燃烧综合代码PCGC-3中,合并后的模型包括灰渣化学和运行工况对锅炉辐射受热面结渣的影响以及沉积物的堆积对燃烧工况的影响。近年来,美国布里汉扬大学[30](BrighamYoung University)在灰沉积模型方面进行了大量研究,其对PCGC-3进行了修正完善,用稳态有限差分和k-ε湍流模型来计算气相流场。颗粒相方程单独求解,气固相通过各种源项耦合在一起。PCGC-3考虑了湍流对燃烧的影响,气流波动的影响用概率密度函数(PDF)表述,认为气相反应受反应物混合速率而非反应动力学控制。改进后的PCGC-3以颗粒云模型来预测颗粒碰撞效率。在这个模型中,每个计算单元在空间都具有标准高斯PDF的特点。为不致产生较大误差,作以下2条假定:

(1)每个计算单元中的所有颗粒具有相同的特性;

(2)一旦每个单元的平均位置到达炉壁,则认为该单元已到达炉壁。

这种颗粒模型适用于计算现场锅炉异质湍流中颗粒的碰撞效率,所花费的计算机资源也可以接受。

为了描述颗粒黏附和沉积物生长,Richards[29]等提出了一种改进的沉积模型,采用入射热流、颗粒碰撞效率及飞灰粒径和组成分布来模拟沉积物的生长。该沉积模型可确定输运到受热面的哪些颗粒将发生黏附,局部沉积物孔隙率和导热系数,沉积生长过程中表面发射率的变化以及沉积物物相组成。该沉积模型已用于中试燃烧设备和现场锅炉,预测效果良好。

1.3 飞灰碰撞以及沉积的数学模型

近些年来,飞灰沉积的研究重点集中在碰撞以及沉积过程的数学模型的建立上。其中比较有代表的为速度模型和粘度模型。

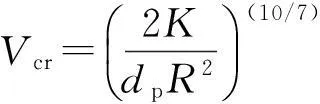

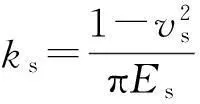

Ai利用Fluent和UDF编程来判断颗粒的沉积,基于Brach和Dunn等人[31]Johnson-Kendall-Roberts(JKR)模型来建立沉积的判据JKR理论,考虑范德华力对颗粒的作用,建立了颗粒的临界撞击速度的表达式,其表达式如下

(1)

(2)

(3)

(4)

式中Vcr——粒子临界速度;

K——有效的刚度系数;

Es、Ep——壁面、粒子的杨氏模量;

Vs、Vp——壁面、粒子的泊松比;

dp——粒子直径;

pp——粒子密度;

R——运动恢复系数,通常取R=0.9。

在该模型中,当颗粒在撞击面的法向分速度低于颗粒的临界速度时,颗粒将沉积到撞击面上,反之,颗粒将反弹。对撞击面杨氏模量的确定,一般认为在积灰形成的初始阶段中,撞击面很快被由一层亚微米颗粒构成的积灰层覆盖,所以可以认为撞击面与飞灰粒子具有相同的物性参数。故为了简化计算,近似认为沉积表面的杨氏模量与飞灰粒子的杨氏模量相同,即Es=Ep。

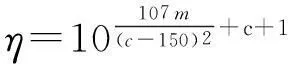

而粘度模型比较有代表性的为Urbain-model,Kalmanovitch-model和Watt & Fereday-model,Christoph[32]等人在研究中给出了三种模型的简单介绍。

Urbain-model

(5)

式中η——粘度;

T——温度;

A、B——系数。

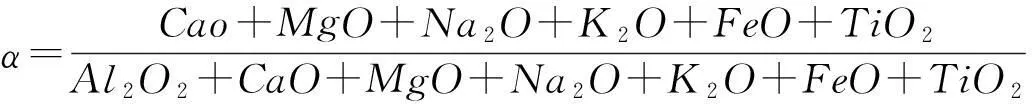

其中Bi的值与该系统中Cao与Cao、Al2O3的比值有关;该模型的缺陷是只适合SiO2含量的物质。

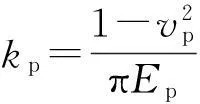

Kalmanovitch-model

该模型是从上述模型推导而出的,只是第二段式子有所改动,-lnA=0.2812B+11.8275,并且决定Bi的比值表示为如下形式

(6)

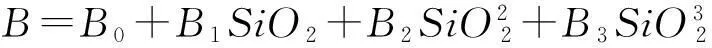

Watt & Fereday-model

决定该模型的粘度关系与上面两者皆不同

(7)

其中,m和c取决于Al2O3-SiO2-Fe2O3-CaO-MgO系统参数

m=0.00835SiO2+0.00601Al2O3-0.109

(8)

c=0.0415SiO2+0.0192Al2O3+0.0276Fe2O3+0.016CaO-3.92

(9)

除了沉积模型的建模,颗粒与颗粒的碰撞,颗粒与平板间的碰撞模型均有学者进行了相关研究。

Dong[33]进行了颗粒撞击平板的实验,获得了颗粒恢复系数en与入射速度vin的关系曲线。运用颗粒的运动模型,理论推导、数学分析(离散微分方程)和实验结合,得到了撞击位移x-t曲线,阻力系数与入射速度vin的关系,并由临界阻力系数得到了临界速度vc。

由阻力系数与入射速度vin的关系,得到撞击初始阶段,入射速度vin不太大时,撞击过程主要受粘弹性影响;当入射速度增大时,撞击过程主要受塑性变形的能量损失过程影响。

Ahmet[34]提出了由赫兹(Hertz contact law)接触定律改进而成的分段判定模型,又称VEP模型。

阶段1:Hertzian elastic loading

F=Khz3/20≤z≤zy

(10)

阶段2:Hertzian elastic loading

(11)

阶段3:Hertzian elastic loading

(12)

LaTosha[35]根据固体物质可以分为弹性、弹塑与粘弹模型(弹性变形结合与时间无关的塑形变形称为弹塑模型,颗粒变形恢复与时间相关则称之为粘弹模型),根据物体受到应力产生的变形率将物体的反应简化为四种基本力学模型:线性弹性,线性粘性,马克斯韦尔和Voigt模型,为了考虑受非轴向力时的蠕变柔量而引入两种模型:SLS和FE,来考量颗粒碰撞时颗粒间的受力情况。

2结论与展望

煤灰沉积是一个多因素综合作用的过程,本文综合分析了飞灰沉积模型的国内外发展现状,并对建立飞灰沉积模型的目的和所要处理的问题进行了简要概括,国外主要由沉积机理出发,对沉积模型的各个分模型,如输运模型、碰撞模型、黏附模型、惯性碰撞模型以及灰的增长模型进行了详细的探讨。有的也考虑了运行工况和沉积之间的相互影响, 将沉积模型和综合燃烧代码耦合在一起, 得到了理想的结果。国内目前的研究则侧重于通过灰沉积物的传热以及沉积与运行工况的相互影响, 而对原煤中矿物粒子粒径和组成分布及炉内的热力特性, 沉积物结构和组成预测等方面研究较少, 如能在这些方面加强研究, 则可在飞灰形成及沉积模拟方面获得重大突破。

因此,飞灰沉积数值模拟的发展还需要一定的研究过程,在使用飞灰沉积数值模拟的过程中,有以下几点是需要注意的:

(1)计算机资源:大型的锅炉需要较大的几何模型,因此在考虑适用的沉积模型时,应当考虑大模型所带来的网格数以及代码传输的负担,计算机资源需要适用,这是选择模型中首先当考虑的因素。

(2)燃烧代码:是否需要加入燃烧代码也需要一定的考量,目前的模型中,使用燃烧代码较少,且其模拟结果并不十分可靠;另外由于多相耦合,化学反应耦合等影响,模型的收敛将变得困难。

(3)温度场:不同的温度,对于飞灰沉积的过程有很大的影响,尤其在以温度为主导的沉积判定模型中,高温和低温的模型适用性应当作为重要的考虑因素加以区别。

(4)沉积位置:有文献指出,在锅炉水平烟道和锅炉尾部的沉积特征是有区别的,因此,锅炉水平烟道和锅炉尾部的沉积模型是统一选用还是区别对待,用户应当对此影响的程度作出选用模型的合理判断。

参考文献

[1]蒲勇,姜天文,陈志伟,等.统计分析降低排烟温度优化锅炉运行[J].节能技术,2014,32(6):571-574.

[2]刁利,李光,吴恩竹.基于燃煤清洁技术的脱硝技改工程投资估算及财务分析[J].电网与清洁能源,2014,30(7):58-61.

[3]岑可法.锅炉和热交换器的积灰,结渣,磨损和腐蚀的防止原理与计算[M].北京:科学出版杜,1994:1-595.

[4]Wang H, Harb J. Modeling of ash deposition in large-scale combustion facilities burning pulverized coal[J].Prog Energy Combust Sci,1997(23):267-282.

[5]Costen PG,Lockwood FC,Siddique MM.Mathematical modeling of ash deposition in pulverized fuel-fired combustors[J].Proceedings of the Combustion Institute,2000,28(2):2243-2250.

[6]Christian Mueller C,Selenius M,Theis M.et al.Deposition behaviour of molten alkali-rich fly ashes--development of a submodel for CFD applications[J].Proceeding of the Combustion Institute,2005,30(2):2991-2998.

[7]Richards GH,Slater PN,Harb JN.Simulation of ash deposit growth in a pulverized coal-fired pilot scale reactor[J].Energy & Fuels.1993,7(6):774-781.

[8]Fan JR,Zha XD,Sun P,et al.Simulation of ash deposit in a pulverized coal-fired boiler[J].Fuel,2001,80(5):645-654.

[9]徐明厚,郑楚光,HEXG,等.煤灰沉积的传热过程模型及其数值研究[J].工程热物理学报,2002,23(1):115-118.

[10]Zhou Hao,Cen Kafa,Sun Ping.Prediction of ash deposition in ash hopper when tilting burners are used[J].Fuel Processing Technology,2002(79):181-195.

[11]潘亚娣,司风琪,徐治皋.电站锅炉受热面灰污沉积模型[J].中国电机工程学报,2010,30(8):63-67.

[12]窦丹,邢晓凯.换热器中析晶垢结垢过程的预测模型[J].管道技术与设备,2009(3):32-34.

[13]穆林,赵亮,尹洪超.废液焚烧余热锅炉内气固两相流动与飞灰沉积的数值模拟[J].中国电机工程学报,2012,32(29):32-37.

[14]郑楚光,王伯春,晏蓉.灰炱的形成和沉积及其模拟计算[J].华中理工大学学报,1993(S1):99-105.

[15]Wilemski, G. and Srinivasachar, S.. Prediction of ashformation in pulverized coal combustion with mineral distribution and char fragmentation models. The Impactof Ash Deposition on Coal Fired Plants[M].Williamsonand F.Wigley,Taylor & Francis,1993:151-164.

[16]Beer,J. M.,Sarofim,A.F.and Barta,L.E.,From coalmineral matter properties to fly ash deposition tendencies:amodeling route, in Inorganic Transformation and Ash Deposition During Combustion[J].Engineering Foundation Press.ASME,New York,NY,1992(7):1-94.

[17]Richards,G.H.,Investigation of mechanisms for theformation of fly ash and ash deposits for two Powder River Basin coals[D].Utah:Brigham Young University,1994:1-151.

[18]L.L.Baxter.Experimental and theoretical comparisons of the combustion and ash deposition behavior of blended coals and that of the blend components,in Coal-blending and Switching of Low-sulfur Western Coals[M].The Engineering Foundation Press,ASME,New York,NY,1993:255-264.

[19]J.M.Beer,A.F.Sarofim,L.E.Barta.From coal mineral matter properties to fly ash deposition tendencies:a modeling route,in Inorganic Transformation and Ash Deposition During Combustion[M].Engineering Foundation Press,ASME,New York,NY,1992:71-94.

[20]S.A.Johnson, J.J.Helble,S.Srinivasachar.Evaluating differences,in Coal-blending and Switchingof Low-sulfur Western Coals[M].The Engineering Foundation Press,ASME,New York,NY.1993:265-280.

[21]S.A.Benson,J.P.Hurley,C.J.Zygarlicke.Predicting ash behavior in utilityboilers[J].Energy Fuels,1993,7(6):746-754.

[22]Couch G.Understanding slagging and fouling in pf combustion[M].London:IEA Coal Research,1994:1-118.

[23]Lee F C C,Lockwood F C.Modeling ash deposition in pulverized coal-fired applications.Progress in Energy and CombustionScience[J].1999,25(2):117-132.

[24]Galen.H.,Richards,Slater,P.N.and Harb,J. N.,John N. Harb,Simulation of ash deposit growth in a pulverized coal-fired pilot scale reactor[J].Energy Fuels,1993,7(6):774-781.

[25]Kern D Q,Seaton R E.A theoretical analysis of thermal surface fouling[J].British Chemical Engineering,1959,4(5):258-262.

[26]Kern D Q,Seaton R E.Surface fouling:how to calculate limits[J].Chem.Eng.Prog,1959,55(6):71-73.

[27]Huang L Y,Norman J S,Pourkashanian M,et al.Prediction of ash deposition on superheater tubes from pulverized coal combustion[J].Fuel,1996,75(3):271-279.

[28]Thornton C,Ning Z.A theoretical model for the stick/bounce behaviour of adhesive,elastic-plastic spheres[J].Powder Technology,1998,99(2):154-162.

[29]Konstandopoulos A G.Particle sticking/rebound criteria at oblique impact[J].Journal of Aerosol Science ,2006,37(3):292-305.

[30]Huafeng Wang,JohnN.Harb.Modeling of ash deposition in large scale combustion facilities burning pulverized coal[J].Energy Combust.Sci.,1997(23):267-282.

[31]Brach,R.M. and P.F.Dunn, A Mathematical Model of the Impact and Adhesion of Microsphers[J].Aerosol Science and Technology,1992,16(1):51-64.

[32]Christoph Wieland,Benjamin Kreutzkam,Gundula Balan,Hartmut Spliethoff Evaluation comparison and validation of deposition criteria for numerical simulation of slagging[J].Applied Energy,2012(93):184-192.

[33]Ming Dong,Jian Han,Sufen Li and Hang Pu,A Dynamic Model for the Normal Impact of Fly Ash Particle with a Planar Surface,Energies,2013(6):4288-4307.

[34]Ahmet S.Yigit, Andreas P.Christoforou,Majed A.Majeed,A nonlinear visco-elastoplastic impact model and the coefficient of restitution[J].Nonlinear Dyn,2011(66):509-521.

[35]LaTosha M.Gibson,Lawrence J.Shadle,Sarma V.Pisupati, Determination of Sticking Probability Based on the Critical Velocity Derived from a Visco-Elastoplastic Model to Characterize Ash Deposition in an Entrained Flow Gasifier[J].Energy&Fuels,2014(28):5307-5317.

摘要:锅炉中飞灰沉积过程伴随着复杂的物理现象,利用数值模拟的方式验证及预测大型锅炉的飞灰沉积状况,经济方便。本文主要对国内外飞灰沉积数值模拟的现状进行了分析以及总结,主要对加入燃烧代码以及不加入燃烧代码的飞灰沉积模型进行了详细区分及探讨;对飞灰信息输入也做了区分及对比,总结了近些年学者对于飞灰沉积过程及碰撞过程的数学模型的研究;最终指出,飞灰沉积子模型发展已经比较成熟,但是考虑燃烧沉积耦合状态的模型研究比较少,与实验的验证缺少稳定性及一致性,并且文章结论中还提出计算机资源、燃烧代码、温度场和沉积位置等因素在飞灰沉积数值模拟中应该得到一定的重视。

关键词:飞灰;沉积机理;颗粒输入;燃烧代码;数值模拟

A Review of Boiler Fly Ash Deposition with Numerical MethodYANG Qi,WANG Hui,CAO Wei,WEI Xing,CAI Yong-tie,WU Shao-hua

(Combustion Engineering Research Institute,Harbin Institute of Technology,Harbin 150001,China)

Abstract:The process of fly ash deposition in boiler is companied by a series of complex physic phenomenon, it is absolutely an economic and convenient method to solve it with computer. The article analyze the domestic and overseas current study situations on the fly ash deposition with numerical method, the numerical code with and without combustion are discussed , also the comparison between the different inputting fly ash information, and the mathematical model of the deposition and the impact process have been included in the article. Finally, the article points out that there are a few studies were done to coupling the deposition and the combustion although sub-models have become full-fledged. And a lack of stability and consistency at the verification between the experiment and the numerical method is found. The outlook of fly ash deposition with numerical method is falling upon the computer storage resources, the combustion code, temperature field and deposition position.

Key words:fly-ash;deposition principal;particle input;combustion code;numerical method

作者简介:杨琦(1991~),男,硕士研究生,研究方向为飞灰沉积过程的数值模拟。

基金项目:国家自然科学 (51121004)。

收稿日期2015-04-10修订稿日期2015-06-01

中图分类号:TK221

文献标识码:A

文章编号:1002-6339 (2015) 06-0495-08