多轴摆线铣在整体叶盘粗加工中的应用

■沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043) 朱 丽 侯 波 汪 欢 王梁丞

多轴摆线铣在整体叶盘粗加工中的应用

■沈阳黎明航空发动机(集团)有限责任公司 (辽宁110043) 朱 丽 侯 波 汪欢 王梁丞

摘要:本文主要针对高温合金难加工材料中小型整体叶盘的粗加工过程,如何采用多种摆线铣方式进行粗开槽加工,阐明了摆线铣方案和其他加工方案的不同之处及其优势,并对多轴摆线铣编程方式加工特点进行说明,为难加工材料的中小型整体叶盘加工提供了一种有效方法。

整体叶盘作为高推重比为特征的先进航空发动机的关键部件,结构更加复杂,技术要求更加严格;其制造技术既是先进发动机的关键技术,也是当今机械制造中的尖端技术,涉及到计算机辅助设计的三维造型、模拟仿真加工、高速高效数控加工、三维曲面测量及毛坯制造等先进技术。

目前,整体叶盘主要采用数控铣削方式进行加工,从毛坯到成品的加工过程中,约有 90%的材料被去除,其绝大部分在叶盘粗开阶段完成,且整体叶盘材料多为高温合金、钛合金等难切削材料,其流道窄、刀具可达性差,导致刀具成本极高。尤其是小型整体叶盘(直径600mm以下),加工中,刀具长径比(刀具悬伸长度/刀具直径)大,寿命短这一问题尤为突出。如何有效地解决效率与成本的关系,是中小型叶盘在粗加工中的重要问题。本文通过 MAXPAC 软件的U形导轨功能获得多轴摆线铣轨迹,及选取合理的刀具类型及参数,为中小型难加工材料整体叶盘的粗开槽提供一种可靠的加工方法。

1. 中小型整体叶盘的粗开槽数控铣加工方案分析

中小型整体叶盘一般直径小于600mm,叶盘间距小(仅 10~14mm),可选用刀具直径 12~18mm,刀具直径比可达5以上,当材料为高温合金难加工材料时,数控铣加工开槽是一件困难的事情,刀具成本极高。

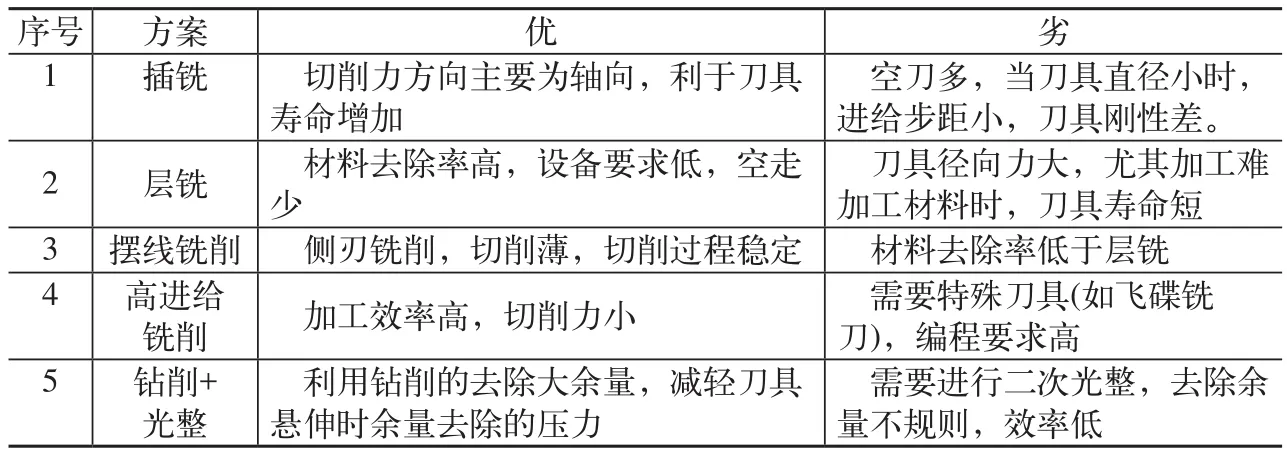

因此,选择合理的铣削方案是关键。通常整体叶盘的粗铣方案有插铣、等高线铣削(层铣)、摆线铣削、高进给铣削、钻削+光整等。由于刀具直径小,多为整体硬质合金刀具,上述方案的优劣也显现出来。如附表所示。

铣削方案对比

当整体叶盘加工可使用刀具小于 12mm,材料为高温合金等难加工材料时,由于刀具直径小,刚性差,层铣时刀具受径向力大,切每层中均有满刀切削,再因整体叶盘的粗开槽两侧面是由叶盆、叶背两个不同的自由曲面构成,导轨的每刀余量均不相同,即刀具时刻受到的切削力不同,因此,进行层铣加工时,刀

具磨损快,刀具寿命短,当悬伸增加时尤为明显。选择插铣时,由于刀具直径小,切削槽尺寸有限,插铣的步距有明显的限制,刀轨数量增加,空走刀数量也明显增加,当进行小悬伸比区域加工时,效率低于层铣。大悬伸比区域加工时,刀具的刚性也有所限制,加工效果不如大直径刀具的插铣。高进给铣削可以用伊斯卡的飞碟铣刀进行,采用层铣的方式加工,将刀具受到的力方式转换成轴向,加工效率提高,但是对编程要求高,需要均匀的切深,才能保证加工平稳,应避免多次的进退刀,否则易损伤刀具,影响刀具寿命。

钻削+光整方式主要由于需要二次光整,切钻削后余量不均,光整效率低;摆线铣削属于侧刃加工,通过圆弧或摆线可有效地获得薄的切削,通过切削的厚度控制切削力,获得平稳的加工过程,从而控制刀具寿命,虽然理论去除材料率比层铣低,但是平稳的加工过程十分适合加工高温合金材料的整体叶盘。

2. 多轴摆线铣加工方案

(1)摆线铣的编程:目前,整体叶盘的五轴联动数控程序编程软件主要有 MAXPAC、PowerMill、UG、CATIA 等一系列国外软件,均具有涵盖五轴联动加工路径规划的功能,并在实际加工中得到广泛的应用,并提供摆线铣加工方式。以UG软件提供的摆线铣方式为例,主要应用于型腔的粗开,并且以规则的圆形导轨为主进行切削加工,该编程方式属于3轴加工,可进行+1,3+2方式加工。当进行整体叶盘粗开槽编程时,需要根据叶型扭转和曲率,手工调整刀轴的方向,获得导轨。由于叶型所构成的腔体并不是完全敞开,且流道宽度不是恒定的,叶型留有残余需要通过光整使叶型余量均匀。

为了解决摆线铣后的二次光整问题,能够通过摆线铣方式直接将叶型加工到位,可以利用整体叶盘编程软件MAXPAC实现。通过利用U形导轨的编程方式,设置合适的步距及退回距离,并在转角处增加大小适中的R,可以获得理想的叶型粗糙度。该种摆线铣导轨为非规整的长方形导轨(带转角R),可以均匀地加工出叶深型面,无需进行光整加工。该种编程方式可以获得联动加工导轨,极大地提高了刀具的可达性。

(2)摆线铣加工参数选择:摆线铣加工过程主要由刀具的侧刃实现主要切削作用,承受径向力。径向力取决于切削的厚度,切削的厚度主要取决于切深、切宽及每齿进给量。在选择加工参数时,需要考虑在满足刀具足够刚性时,应选择大切削的铣刀。

在编程参数设定时,可以先充分利用刀具切削刃长度,同时匹配合适的切宽,二者匹配后,通过竟给的调整可以得到相对合适的加工过程。编程中合适的步距决定了刀具的切宽,也决定了空刀的长度。这样需要综合考虑才能获得高的加工效率。

(3)多轴摆线铣的联动方式选择:该种摆线铣编程可以满足五轴联动、四轴联动及3+2等固定轴加工方式需求,但是由于整体叶盘中都是采用摆线铣进行粗加工,主要从加工效率方面考虑,在保证良好的加工余量和合理的刀具寿命前提下,采用多轴的加工方式,如果条件允许,应尽量选择固定轴方式(3+2方式),使整个加工系统获得良好的刚性,提高加工效率。

如果需要四轴或五轴联动才能完成,应尽可能选用四轴,或允许部分叶型位置不均,同时减少切削厚度,以减弱因刀轴变化而产生的切削变化。

3. 结语

多轴摆线铣是一种稳定的加工过程,能保证切削的均匀,可以有效地提高刀具的寿命。在中小型难加工材料整体叶盘的粗开槽加工中,多轴摆线铣加工可以克服叶型流道的不规则,又避免了二次光整加工,使刀具自始至终保持良好的加工状态及高的寿命,是一种可靠的加工方法。

参考文献:

[1] 任军学,姜振南,姚倡峰. 开式整体叶盘四坐标高效开槽插铣工艺方法[J]. 航空学报,2008:1963-1698.

[2] 陈涛,钟毅芳,周济. 自由曲面5轴数控加工刀位轨迹的生成算法[J]. 机械工程学报,2001,37(12):100-103.

[3] 曹利新,苏云玲. 三元整体叶轮的曲面造型及计算机辅助制造技术[J]. 航空精密制造技术,2005,41(1):20-23.

[4] 杨德武,彭芳瑜,周云飞. 基于主曲率匹配的五坐标刀位轨迹优化[J]. 华中科技大学学报,2001,29(12):8-11.

收稿日期:(20150417)