六西格玛设计助力高温低渗储层保护修井液的可靠性研究

韩 芳,李 路,刘福鹏,郭元庆,季红新

中国石油大港油田分公司石油工程研究院 (天津 300280)

六西格玛设计是一套为新产品开发、制造和经营流程以及服务等提供一系列结构化的流程[1-5],其方法和工具已经广泛应用到产品开发的整个过程。从客户需求识别到最终产品和服务的发布,按照合理的流程、运用统计理论,准确理解客户需求,对新产品进行可靠性设计,使产品在低成本下实现六西格玛质量水平;同时,在设计中对外界噪音因子加以控制,使产品本身具有抵抗各种干扰的能力,即便是使用环境恶劣,产品仍能满足客户的需求。它教会人们用一种系统的方法,真正做到了从源头出发,设计出符合消费者需求的产品。六西格玛设计是六西格玛管理的最高境界,是六西格玛管理理念在产品开发中的应用和提升[7-8]。

中国石油大港油田分公司大部分未动用储量为高温低渗储层,分布较广,至今没有进行系统的油层保护技术研究与应用。以采油四厂板桥、长芦油田为例,目前采用清水、污水、液钙作业,作业过程污染严重,油井维护作业后恢复期长,部分井平均恢复期在10天以上,影响产量2 000t。采用设计六西格玛的方法来对该问题进行立项研究[6-7],应用六西格码工具进行了分析,确定关键影响因素后应用实验设计确定了优化目标,并加以改进、控制和验证,提高了产品设计的可靠性,缩短了恢复期,提高了客户的满意度及油层保护技术的市场竞争力。根据六西格码设计的演变路径,分别从项目定义、设计、优化和控制阶段进行详细阐述。

1 定义

大港油田大部分未动用储量为高温低渗储层,分布较广,至今没有进行系统的油层保护技术研究与应用。目前板桥、长芦油田采用清水、污水、液钙作业,部分井恢复期在10天以上,平均恢复期为4.87天,影响产量2 000t以上。分析历史数据可得,过程能力指数(Cpk)=0.53,过程能力稍差,因此,油层保护技术急需在该类油田推广。面对客户的抱怨,为缩短油井恢复期,项目组针对高温低渗储层特点,调研客户需求,通过对客户之声的分析,确定了研发新型油层保护液体系,并确定了关键质量目标,即满足抗温>140℃,防膨率79%~85%,表面张力20~30mm/N。从而有效减少水锁损害及滤液侵入,提高液体的反排能力,期待能缩短恢复期(≤3天),有效提升油田开发效果。

2 设计

在了解了顾客的心声,定义了关键质量指标之后,进入分析阶段,目的是通过系统设计失效模式分析寻求设计过程中的关键控制因子,同时,利用DOE 实验设计,建立数学模型(Y=f(x1,x2…),通过该模型,提供可靠的试验配序及验证,从而寻求最佳配方,完成项目,满足客户需求。

2.1 DFMEA设计潜在失效模式及后果分析

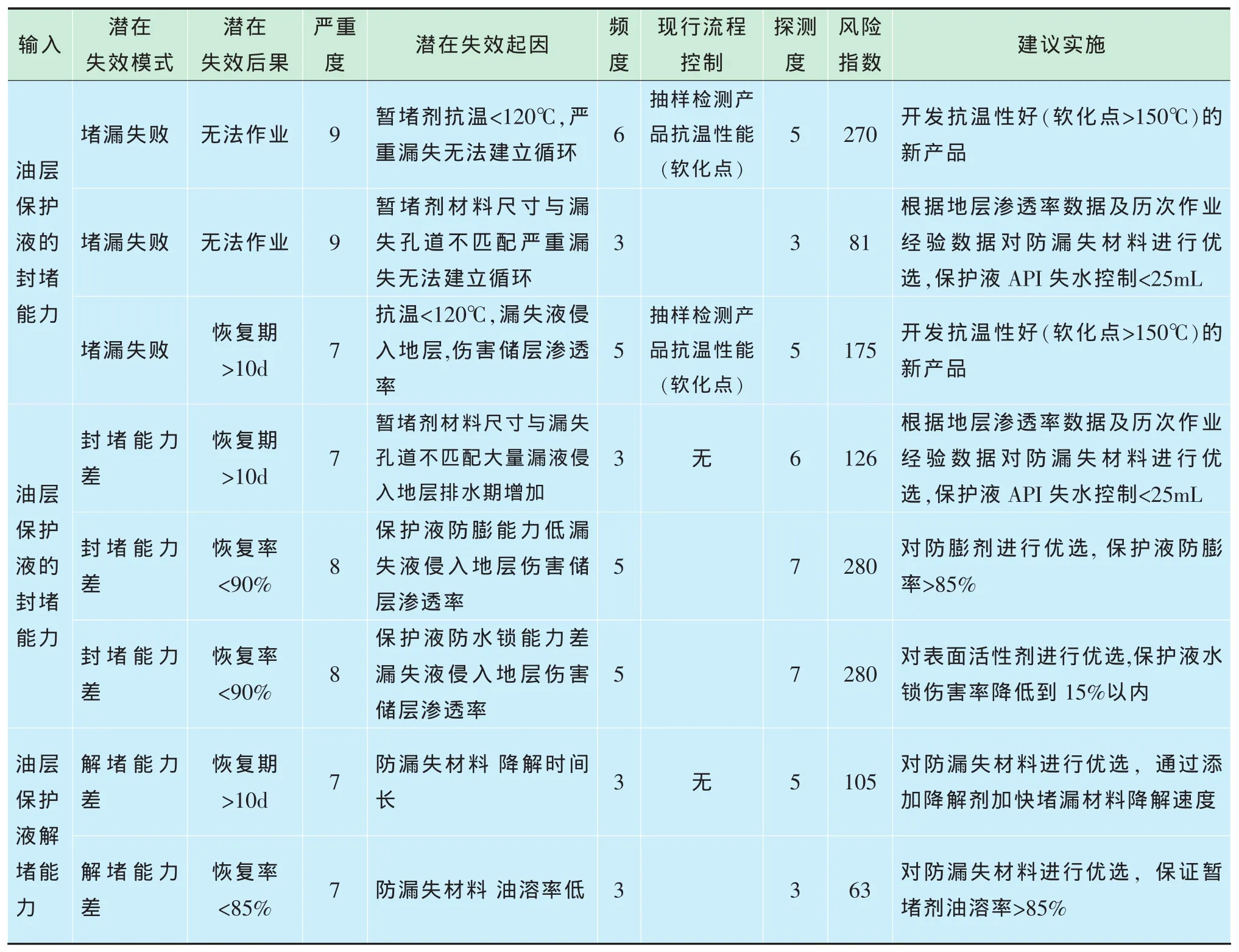

通过DFMEA分析,得出体系中暂堵剂、防膨剂、助排剂的软化点、防膨率、表面张力是影响作业成功与否(即作业的恢复期)的关键控制因子,并制定相应控制改进措施,在设计过程中进行控制,降低风险指数 (RPN)见表1。

表1 设计潜在失效模式分析表

2.2 模型转换

在进行分析研究前,需要找到一个连接室内实验数据和现场作业恢复期的桥梁:y岩心渗透率的恢复率,以此来研究影响应用井作业后的Y恢复期的因素。

2.2.1 恢复期与岩心渗透率恢复率的相关性分析

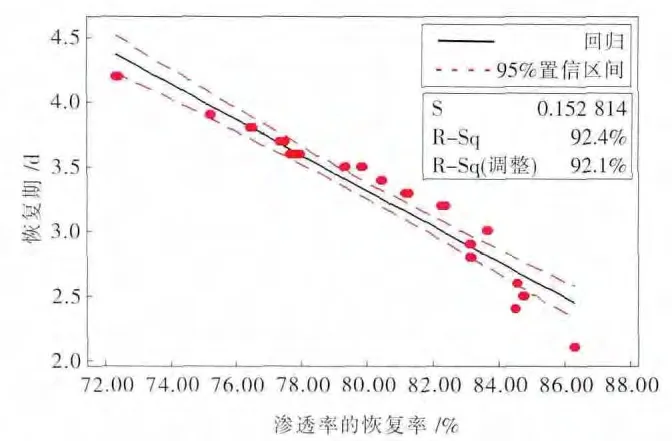

应用拟合线(图1),对Y恢复期y岩心渗透率的关系进行了分析,结果P=0.00<0.05,说明岩心渗透率对恢复期有很强的正向相关性。其对恢复期和恢复率均影响,同时,也与经验相符,由此,科研课题转化为对岩心渗透率的研究。

图1 恢复期(Y)与岩心渗透率(y)的拟合线图

2.2.2 影响岩心渗透率的因素分析

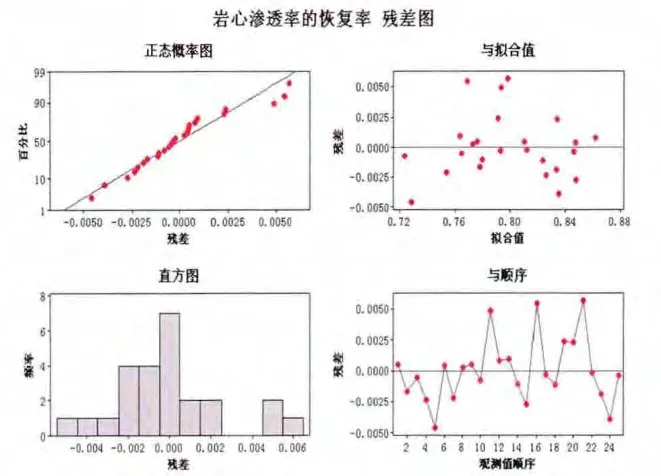

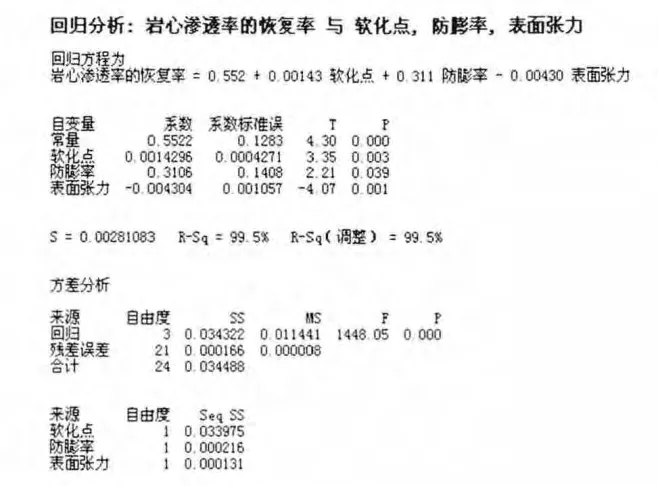

针对DFEMA识别出的3个重要的关键控制因子X:软化点、防膨率和表面张力。对收集到的软化点、防膨率和表面张力数据进行进一步确认,验证结果为岩心渗透率的恢复率可以由软化点、防膨率和表面张力3个关键因子描述,数学模型可以解析99.5%的数据,模型可信度很高。

由图2、图3可以看出,P值均<0.05,说明软化点、防膨率、表面张力对岩心渗透率的恢复率影响显著。

图2 y的残差图

通过六西格码回归分析可知,项目通过研究岩心渗透率恢复率与3个因素之间的关系来实现油井恢复期Y的缩短的方向是可靠的,切实可行的。

2.3 DOE设计

通过DOE实验设计寻找合适的暂堵剂、防膨剂、助排剂材料,并且寻找最优设置值是本阶段目的(表 2)。

图3 y与x的回归分析

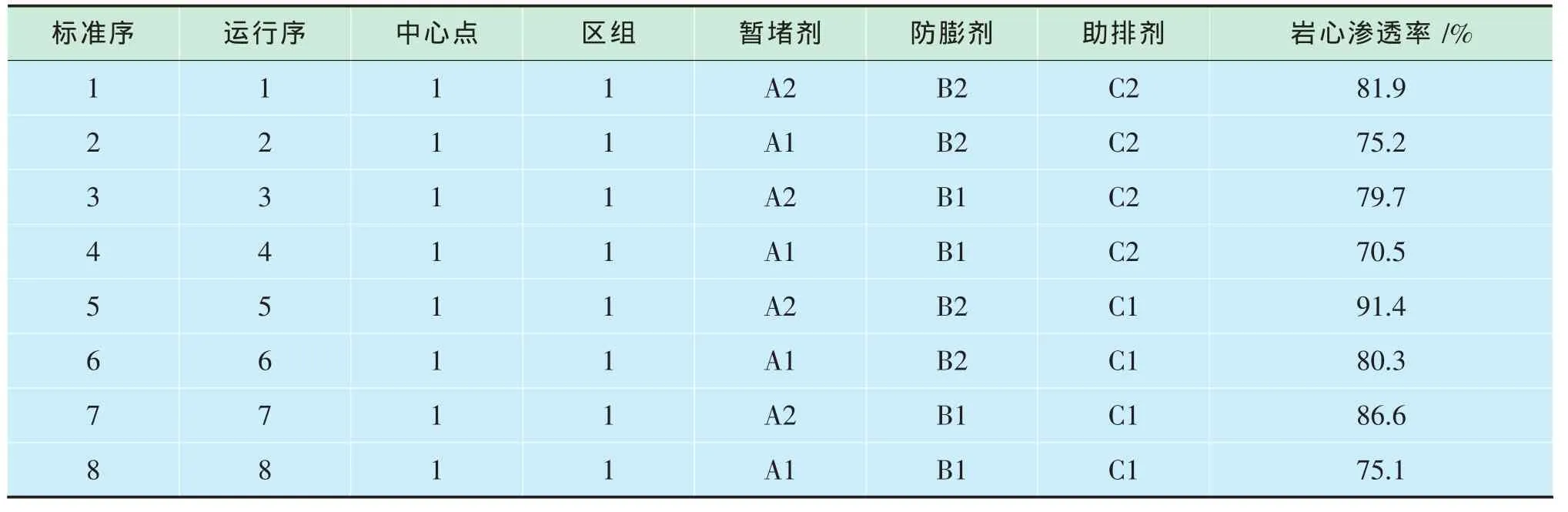

第一组DOE设计,采用文本类数据分析,目的是确定出合适的暂堵剂、防膨剂及助排剂的类型。

通过3因子2水平全因子实验设计表 (包含5个中心点,共计13次实验)。岩心渗透率恢复率为响应变量。目的是为了寻找3者的最优配比(表3)。

表2 筛选材料种类DOE设计表

表3 全因子实验设计表

续表3

2组DOE设计表在下面的优化阶段具体分析。

3 优化阶段

3.1 第一组:筛选材料种类分析

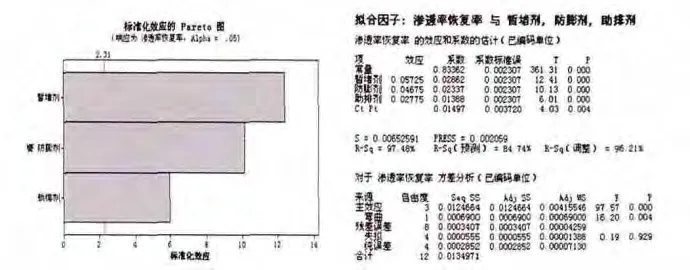

第一轮因子分析包括主效应+交互,3个因子中2个主效应显著,二阶因子和三阶因子不显著 (图4)。第二轮缩减不显著项主效应分析(图5)。

图4 主效应+交互效应分析

图5 缩减不显著向后主效应分析

图5 -1对图5数据拟合结果

由数据分析结果可看出,最佳组合为A2B2C1,即选取YB-G2类抗高温暂堵剂、无机盐类防膨剂、新型助排剂为实验材料。在选定了实验材料后进行配方实验,寻找最优配比。

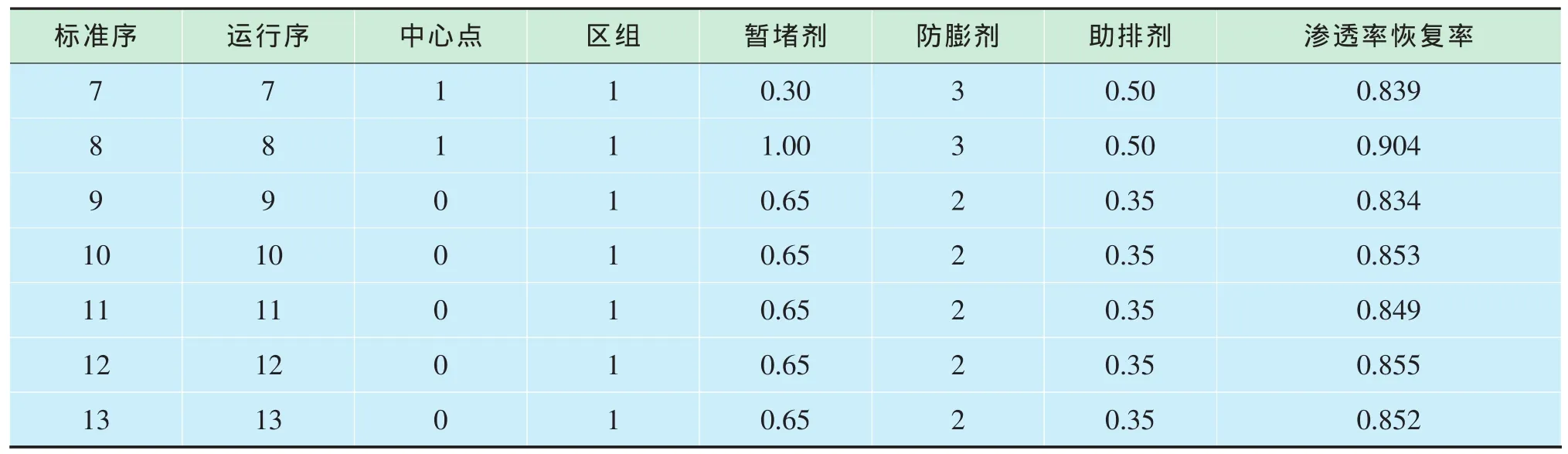

3.2 第二组:y渗透率恢复率全因子实验设计分析

第一轮因子分析包括主效应+交互因子分析,3个因子主效应均显著,同时二阶因子和三阶因子不显著(图6)。接下来做第二轮缩减不显著项主效应分析(图 7)。

图6 主效应+交互效应分析

图7 缩减不显著向后主效应分析

缩减模型,由数据分析结果可看出,暂堵剂、防膨剂、助排剂都是显著因子。由于中心点显著,说明模型的响应面存在曲面,下一步将增加实验次数,做响应曲面设计分析。

3.3 y的响应曲面优化设计

本次响应曲面设计采用“中心复合设计”,原来的全因子实验设计数据仍然可用,在此基础上每个因子增加2个轴向点 (因子的实验水平会超出原来的上下限水平),再增加3个中心点,共22次实验组合,红色方框部分为增加的实验次数(表4)。

表4 响应曲面设计表

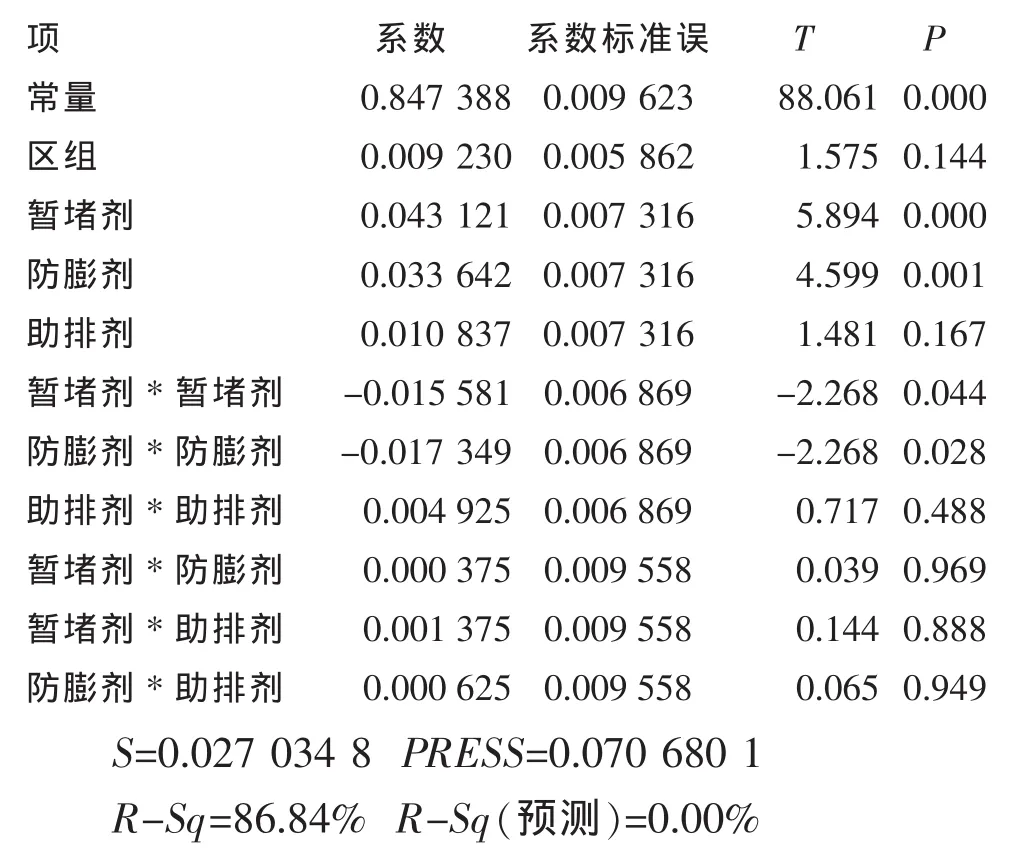

对表4进行拟合,其结果如下:

响应曲面回归:渗透率恢复率与区组,暂堵剂,防膨剂,助排剂,分析是使用已编码单位进行的。

渗透率恢复率的估计回归系数

R-Sq(调整)=74.88%

响应曲面设计实验后,对岩心渗透率恢复率做了分析,发现y的显著主效应大部分都显著,而且R-Sq(调整)较高,下一步做响应优化器分析。

3.4 y的响应优化器

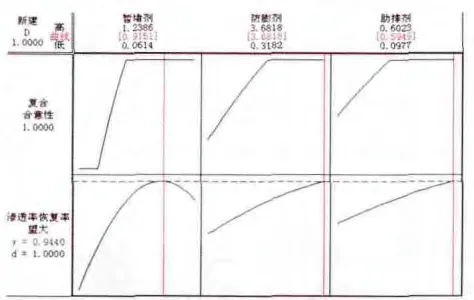

经过响应优化器的分析(图8),系统默认最佳值为暂堵剂用量0.92%,防膨剂3.68%,助排剂0.6%。

图8 响应优化器优化分析

在实际生产中,为了节约成本,不造成浪费,油层保护液配比为暂堵剂用量0.8%,防膨剂3%,助排剂0.3%时,岩心渗透率恢复率即为0.88,可行性0.80,即可满足现场需求(图9)。

图9 实际生产的响应优化器优化分析

找到最优配方后,在室内进行了3次实验验证,结果如表5所示。

表5 配方验证实验表

实验结果发现,岩心渗透率基本在模型的预测区间之内,实验模型是可靠的,实验结论也是有效的。

4 优化效果及控制

优化前:①常用暂堵剂的软化点在80~120℃,配制的油层保护液抗温能力较差,同时软化点高的暂堵剂油溶率普遍不高;②目前防膨剂防膨率在76%~79%之前;③助排剂表面张力在20~40mm/N之前,稳定性不高。

面对以上现状,结合目标区块储层为高温低渗储层,温度可达140℃甚至更高的情况,需要寻找一种能够抗140℃高温,同时需要优化防膨剂、助排剂,从而满足在该区块低渗储层应用的要求。

针对目前存在的问题,本项目组做了如下改进:①通过DOE设计确定出效果更好的YB-G型暂堵剂、防膨剂及助排剂作为研究对象;②再次通过DOE实验设计,寻找最优配比。

改进之后实现了:暂堵剂软化点140~150℃,油溶率≥90%;防膨剂防膨率能够达到79%~85%;表面张力能够控制在20~30mm/N以内,避免水锁。

通过优化软化点、防膨率、表面张力后,岩心渗透率的恢复率均值也得到了改善,由改善前的79.85%提高到83.85%,Cpk从0.404提高到0.909,过程能力有显著的提高。

2015年1~6月现场共应用15井次,现场平均恢复期由改善前的4.87天,减少到了2.87天,Cpk从0.53提高到1.34。

5 收益

该项目提高了油层保护效果,经济效益一方面体现在本中心的直接效益,项目实施期间应用15井次,收益为48万元;另一方面,无形资产方面形成专有技术,申请发明专利2项,发表科技论文2篇;同时,油层保护效果的提高,有利于进一步扩大市场,提高本中心的市场竞争力。

6 结论

本项目采用设计六西格玛DFSS流程,对影响作业井恢复期的主要因素进行了改进。首先,使用DFEMA等工具确定软化点、防膨率和表面张力3个关键因子,通过六西格玛的实验设计及分析,确定了暂堵剂、防膨剂、助排剂的种类,并通过DOE设计进行室内实验,优化组分、配方,得到适应性强的油层保护液,缩短了油井恢复期,提高了产品性能的可靠性。

[1]郭峰.6Sigma设计在汽车设计中的应用[J].汽车工程,2006,28(10):892-897.

[2]Satya S.Chakravorty.Six Sigma programs:an implementation model[J].Journal of Production Economics,2009,119(1):138-140.

[3]Sahoo A K,T iwari M K.Six Sigma based approach to optimize radial forging operation variables[J].Journal of Materials Processing Technology,2008,202(1-3):125-126.

[4]Sokovic M,Pavletic D,Fakin S.Application of Six Sigma methodology for process design [J].Journal of Materials Processing Technology,2005,162(10):777-783.

[5]Xingxing Zu,Lawrence D.Fredendail and Thomas J.Douglas.The evolving theory of quality management:The role of Six Sigma[J].Journal of Operations Management,2008(26):630-650.

[6]马林.六西格玛管理[M].北京:中国人民大学出版社,2004.

[7]刘苏婷,董敏.六西格玛及与其他绩效改进工具的比较[J].商业时代,2009(5):59-60.

[8]李龙一,蒋媛媛.基于六西格玛设计的产品创新研究[J].科技管理研究,2010(11):182-186.