喷燃器改造技术在锅炉运行中的应用

蒲勇

(吉林石化公司动力二厂,吉林吉林132000)

0 引言

某电厂DG220/9.8-8型锅炉,系高压、自然循环汽包炉,π型布置,自然循环固态排渣煤粉室燃炉,炉膛四角切向布置煤粉燃烧器,按假想切圆组织燃烧。锅炉自从喷燃器改造以来,一直存在炉膛结焦、达不到额定负荷等问题,特别是在燃用煤质偏离设计值情况下,锅炉结焦问题更为突出,严重影响了机组的安全稳定和经济运行。

1 锅炉安全稳定运行问题分析

锅炉运行过程中,由于风速过低容易导致一次风管道堵塞,一次风风速偏高,一次风刚性强,切圆偏大,火焰向四周扩散,气流偏斜严重,火焰刷墙明显时,造成水冷壁结焦加剧。由于一次风速偏高,烟气流速快,火焰中心上移,部分煤粉未充分燃烧,造成飞灰含碳量高,机械不完全燃烧损失增大,锅炉效率降低,锅炉不能达到额定功率,只能在150~170 t/h负荷运行。由于烟气流速快,炉膛下部温度偏低,在喷燃器口处煤粉着火时间短,炉膛负压波动大,锅炉燃烧不稳。

为了降低风速,可以采取调整一次风可调缩孔,但是一次风管道容易堵塞,经调研分析,确定出喷燃器喷口结构改造方案。

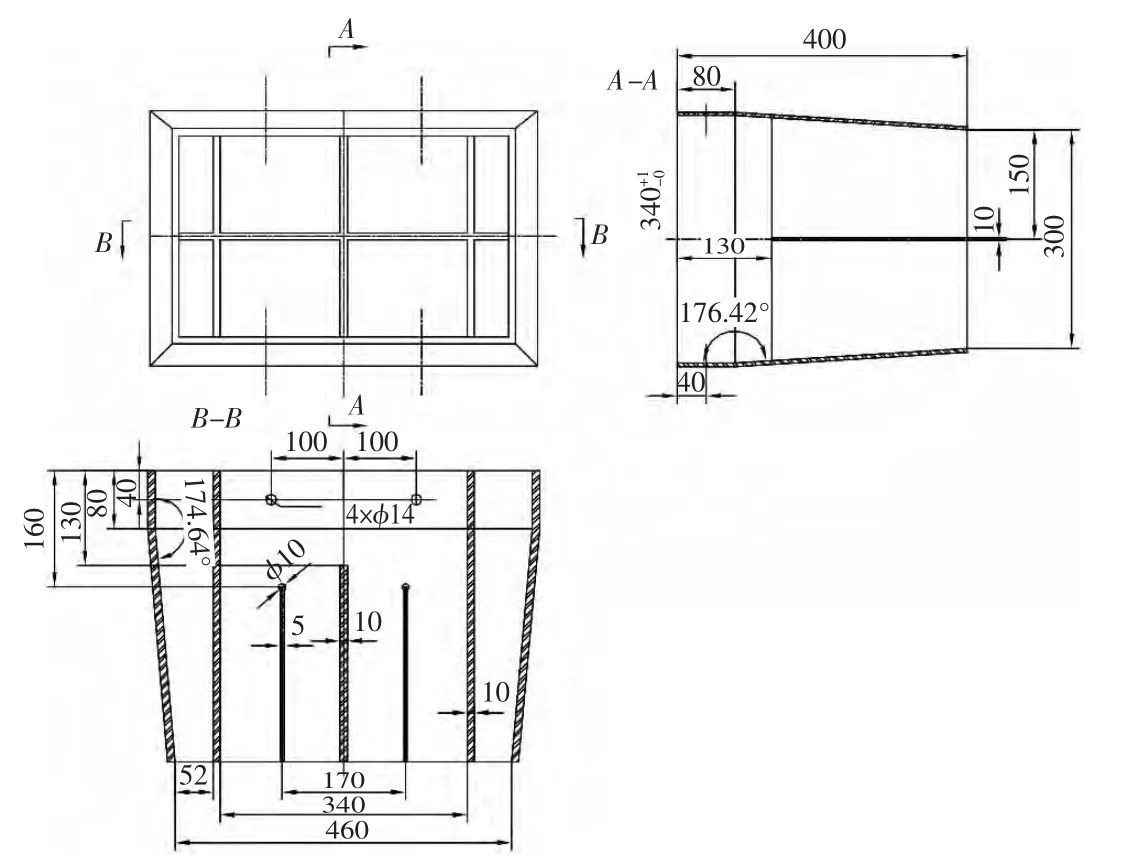

图1 原喷燃器喷口结构

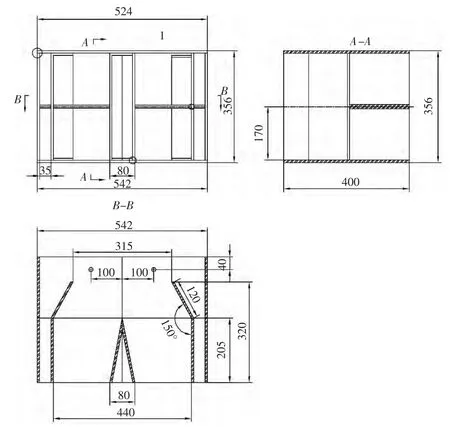

图2 改造后喷燃口结构

2 喷燃器改造技术

1)采取优化制粉系统运行;对一、二次风进行优化配比;检查确认严密关闭炉本体各人孔、观火孔、检查孔等,消除系统漏风等有效措施,根据燃烧情况及时优化调整,使锅炉燃烧达到最佳状态。系统检修对锅炉本体、空气预热器、制粉系统等泄漏缺陷彻底消除,减少系统漏风,提高锅炉出力和效率。合理改善喷燃器结构,稳定燃烧,减少锅炉结焦。

2)通过技术改造,改善燃烧效果。通过增大一次喷口面积,将一次风喷嘴出口面积从原0.765 m2增大到0.950 m2,使喷口处一次风速度从35 m/s降低到22.5 m/s,保证了管道流速大,不堵管。

3)优化燃烧器结构,稳定燃烧。将喷燃器中间隔板改造成钝体结构,让钝体卷吸高温烟气,提高燃烧稳定性。

3 应用情况

电站锅炉的安全稳定经济运行,是制约电厂安全生产的最大瓶颈之一,为锅炉安稳增效提供有效的保证。在保证锅炉安稳运行的前提下,应尽可能降低排烟温度、氧含量、灰渣含碳量,提高锅炉效率。通过热态调试,为锅炉运行制定一、二次风优化配比方案,锅炉操作人员在运行过程中,根据燃烧情况及时优化调整,使锅炉燃烧达到最佳状态。电厂通过锅炉系统检修,对锅炉本体、空气预热器、制粉系统等泄漏缺陷彻底消除,减少漏风,提高锅炉效率。根据锅炉具体情况,深入调查研究,合理改善喷燃器结构,稳定燃烧,减少锅炉结焦。具体为:1)改造后燃烧器火嘴结焦的现象消失。2)改造前6日的平均飞灰含碳量为4.55%,灰渣含碳量为8.15%;改造后6日的平均飞灰含碳量为0.38%,灰渣含碳量为0.56%,机械不完全燃烧热损失明显降低。3)改造后,降低排烟温度约7℃,锅炉效率达到90.74%(改造前平均效率85.83%)。4)改造后,锅炉达到额定负荷220 t/h稳定运行(不投高加200 t/h)。5)此次燃烧器改造与改前相比,锅炉的燃烧稳定性好,抗干扰能力明显增强。6)不投油的稳燃负荷从160 t/h降低到150 t/h,节约大量稳燃渣油。

4 结语

喷燃器改造后锅炉运行平稳,没有发生锅炉结焦、灭火、一次风堵管和喷燃器烧毁等事件,锅炉达到了设计效率。通过创新技术改造,我们解决了锅炉结焦和达不到额定负荷的重大瓶颈和隐患,提高了锅炉使用效率,实现了锅炉长周期的安全稳定运行。