渗碳类薄型内齿圈高精度加工工艺的研究与应用

汪建平, 张文亮, 鲁建锋, 顾灿飞

(杭州前进齿轮箱集团股份有限公司,杭州311203)

0 引言

一直以来,我公司渗碳类薄型内齿圈的加工合格率偏低,加工过程中常见的问题频发,批量质量问题时有发生,使得行星轮变速机构的制造质量和出产计划难以保证。

自2012年以来我们就开始着手进行此项工作,由制造部门及热处理部门共同协作,针对新试制的某型号内齿圈零件(如图1、图2所示),进行工艺方案验证。由于零件生产时间紧,缺乏此类零件的加工经验,首轮试制我们按照常规的加工方法进行操作。首先粗车,后低温去应力一次,精加工时为避免夹紧变形,采取花盘或端面固定。但是由于热处理淬火变形太大,导致热后加工余量不均匀,当零件加工至成品后齿部精度计量合格,满足设计要求,但是零件放置一段时间后再次计量又变为不合格零件。导致首轮试制的5件零件只有1件勉强回用,其余均报废。

1 零件工艺分析及经验总结

针对以上零件加工失败的例子,我们反复分析查找原因。

该零件材料20Cr2Ni4A,热处理工艺为渗碳淬硬,齿圈最小壁厚(内齿大径至零件外圆)为9.2 mm,零件最大直径为 φ373 mm,内齿小径为 φ336.6 mm,大径为φ354.6 mm,加工时极易发生夹压变形、热变形以及材料加工应力释放产生的多种变形,导致整个零件加工难度较大。

在总结以上零件失败的教训后,我们在类似结构的调质类薄型齿圈加工时又进行了实验,增加了去应力的次数,特别是最后一道工序磨齿进行之前的应力去除尤为关键。同时尽可能地降低热处理变形给后道工序带来的余量不均现象,特别是零件齿部。我们发现这次改进起到了很好效果,对解决类似问题提供了一个很好的借鉴。

2 新工艺方案改进措施

在齿圈加工首轮试制失败后,我们总结经验制定出下一轮工艺实施方案。具体改进措施如下:1)针对该齿圈首先粗车、半精车,之后使用高温去应力代替低温去应力,以彻底去除因锻造和粗加工产生的内部应力,为下道工序加工做准备。2)在热处理方面,我们准备将原先的压淬芯轴和齿圈的过渡配合改成过盈配合,通过压淬撑圆齿圈,以此保证薄型齿圈压淬后的圆度在0.25 mm以内,充分减少零件的椭圆变形、扭曲变形和翘曲变形。3)热处理之后磨齿之前,平磨上下端面时采用磁力吸盘代替原先卡盘夹紧零件的装夹方式。在使用磁力吸盘的时候应减小磁盘磁力及磨削进给量,并反复掉头磨削上下两端面。4)磨内齿时分粗精磨,代替原来的一次磨削成型,且在粗磨后精磨前增加一次热处理低温去应力工序,最后磨削至成品。特别注意,精磨应留少量磨削量,且精磨时需严格控制进刀量。

3 新工艺方案验证

为验证改进后新工艺方案的效果,我们决定使用首轮试制失败的零件进行。在零件投入加工后,经检验粗车、探伤、半精车、高温去应力、平磨两端面等工艺流程都无问题。精车内孔和精车外圆两道工序因存在夹压变形,所以我们直接使用车床花盘压紧端面的方式固定零件,以减少变形为下道工序插齿做准备。零件的转运采用专用料筐,保证零件平放转运,严防零件转运过程中的变形和磕碰伤。

热处理工序是加工中最关键工序之一,根据我们制定的工艺方案,将原先压淬芯轴和齿圈过渡配合改成过盈配合,严格控制过盈量。经过尝试,过盈量过小不利于撑圆齿圈,过大零件容易压淬撑破零件。最终结论过盈量控制在0.08~0.13 mm最佳。为方便压淬芯轴压入,可将芯轴末端磨出3°~5°左右的导向角。

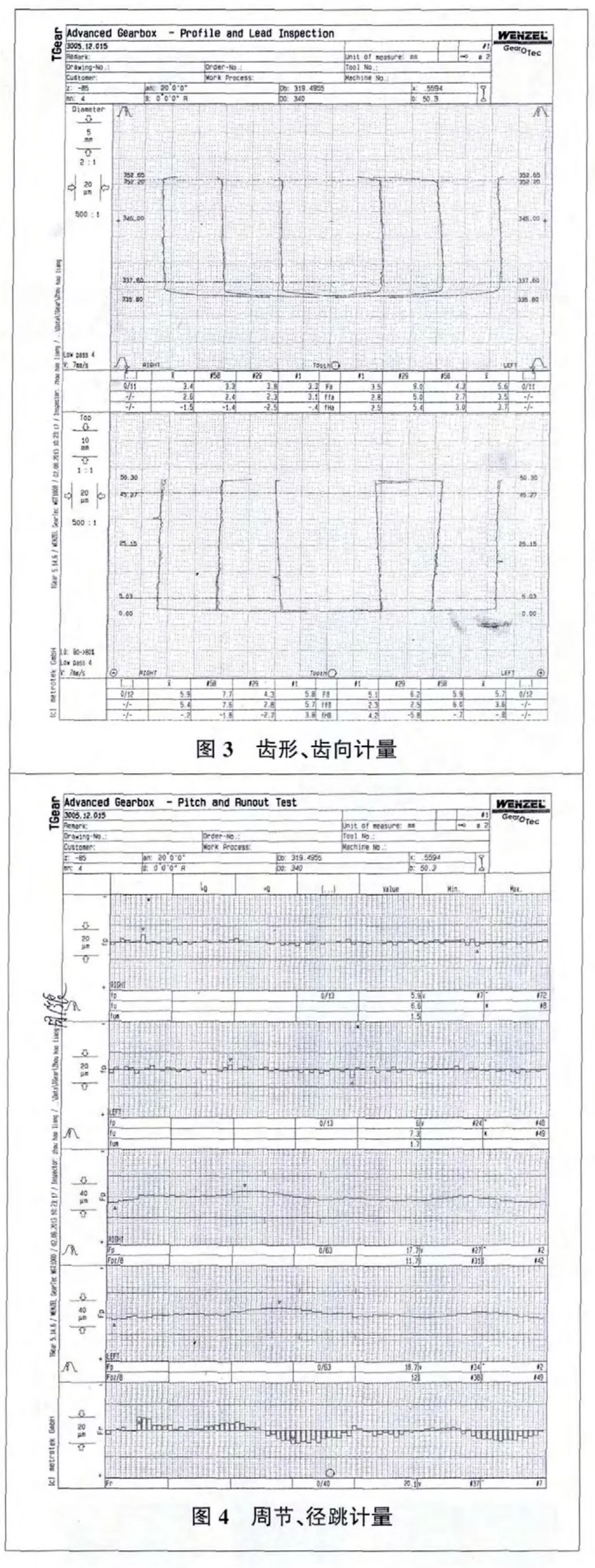

热后零件的精加工同样重要。第一步采取立式磨床吸盘固定的方式加工,找正内齿节圆对称四点跳动不大于0.1,复校上端面对称四点跳动不大于0.1,分别磨内孔小径、上端面、大外圆宽16 mm基准圈。然后在圆台磨床上磨削另一平面,操作时将磁力减小,并掉头反复磨削2次,确保两端面平行度不大于0.015 mm。磨内齿加工时采用通用类的工装夹具,以零件已磨外圆基准圈及平面来定位,切记零件压紧后需复检该基准。磨齿工序将粗精磨齿分开进行,粗磨磨削余量为0.4 mm,去除大部分磨量。精磨磨量为0.15 mm,修复磨削精度。粗磨好后送热处理低温去应力,再精磨内齿,严格控制进给量,不能太大。零件加工完毕后计量合格,达到GB/T10095-2001六级精度,放置1a后再次计量该零件仍然符合GB/T10095-2001六级精度,如图3、图4所示,精度已经趋于稳定,加工质量得到了保证。

4 结语

以上案例的成功经验在近两年来很多类似零件的加工中都得到了验证,特别是对渗碳类薄型内齿圈的加工,其工艺已完全趋于稳定和成熟。该工艺难题的突破,有效地提高了零件的加工精度及产品质量,给大家提供一定的参考和借鉴。

——MIYOTA薄型GL/N/M系列机心